Simular es creer

Las herramientas de simulación están facilitando mucho a los fabricantes la optimización de sus procesos, visualizando todo el camino de la producción desde simulaciones de corte de metal NC hasta el diseño 3D y la creación de imágenes de la planta. Con las herramientas de simulación actuales, los diseñadores de trayectorias de herramientas y los ingenieros de fabricación pueden ver fácilmente dónde fallarán las trayectorias de herramientas NC y podrán corregir situaciones sobre la marcha, lo que acelerará enormemente la simulación y la verificación del proceso de corte de metal.

Algunos de los últimos giros en los sistemas de simulación presentan nuevas capacidades que se están aplicando a los florecientes procesos de fabricación aditiva que los constructores están adoptando para la creación rápida de prototipos y la fabricación aditiva de componentes de producción. El nuevo software de simulación NC se está adaptando para dar cabida a estos procesos aditivos, lo que simplifica mucho el cálculo y la simulación del tiempo necesario para fabricar piezas en los procesos capa por capa de aditivos, tanto para la creación de prototipos como para la fabricación de piezas metálicas de producción.

En el mecanizado sustractivo más tradicional, los fabricantes también continúan enfocándose en una tendencia actual hacia la distribución de la riqueza con herramientas de simulación de gama alta, con la "democratización" y la difusión del uso de la simulación, incluida la ingeniería asistida por computadora (CAE), generalmente utilizada principalmente por especialistas altamente capacitados, a lo largo de la cadena de producción/diseño de fabricación.

Simulación para aditivos y sustractivos

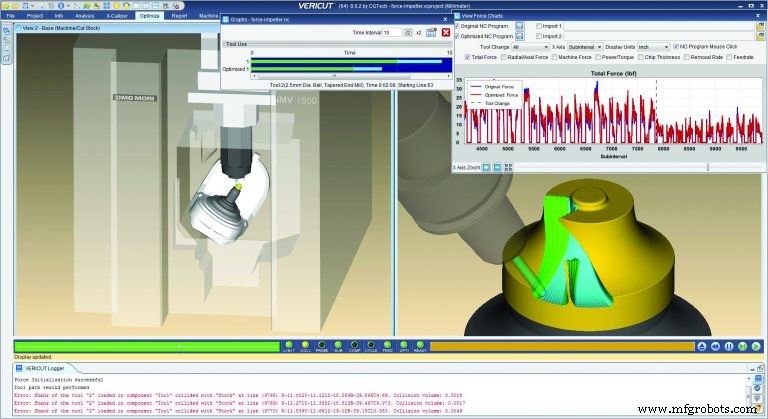

Las últimas herramientas de simulación y verificación de NC, incluidas Vericut de CGTech (Irvine, CA) y NCSimul de Spring Technologies (Boston), están agregando capacidades adicionales para simular y verificar procesos de la misma manera que lo hacen para el mecanizado tradicional.

“La fabricación aditiva es la última tendencia, y cada vez más fabricantes incorporan este método en su catálogo de capacidades”, dijo Gene Granata, gerente de productos de CGTech para Vericut. “CGTech está trabajando actualmente con socios tecnológicos como GE, Dassault Aviation, Mazak, la Universidad de Sheffield y el Centro de Tecnología Avanzada de Connecticut [CCAT] para colaborar y cultivar nuestro módulo AM programado para ser lanzado en Vericut 8.1, que saldrá más tarde este año.”

El nuevo Vericut agrega trayectorias de herramientas optimizadas utilizando datos descargados de la nube. "Con nuestra última versión 8.0.2 del software Vericut, hemos actualizado nuestro módulo de optimización de la trayectoria de herramientas 'basado en la física' de Force, que ahora recibe valores de entrada directamente de las herramientas basadas en la nube y se beneficia de varias características nuevas que agilizan la configuración de la optimización", señaló Granata. . “Al microanalizar las condiciones de corte encontradas por un programa NC, Force garantiza que los programas NC tengan velocidades de avance óptimas y espesores de viruta ideales que no excedan los límites seguros de fuerza o potencia. Esto mejora enormemente la productividad”.

Las mejoras técnicas en el nuevo Vericut incluyen más de 100 solicitudes de usuarios en Vericut 8.0.2 que simplifican la configuración y mejoran las experiencias de los usuarios, lo que ayuda a prolongar la vida útil de las herramientas y evita daños costosos en el husillo de la máquina. “Algunas mejoras específicas incluyen actualizaciones dentro del módulo de optimización Force, Tool Manager ahora importa más datos disponibles sobre el uso y el rendimiento de la herramienta, y el producto Vericut Drill and Fastener [VDAF] Simulation se beneficia de una interfaz gráfica de usuario [GUI] actualizada”, agregó Granata. . “Todas estas mejoras están diseñadas para ayudar a nuestros clientes a verificar y optimizar su código NC de la manera más eficiente posible”.

Si bien la simulación de aditivos es relativamente nueva, muestra una gran promesa para los clientes de fabricación, señaló Silvere Proisy, gerente general, Spring Technologies, desarrollador de NCSimul Machine y ofertas de simulación relacionadas. “Para el aditivo, estamos simulando el movimiento de las máquinas y calculando el tiempo necesario para colocar capas en el metal”, dijo Proisy.

Spring Technologies se ha concentrado principalmente en procesos de fabricación aditiva de metal, señaló Proisy, trabajando con proveedores de nivel 1 y nivel 2 en el sector aeroespacial/de defensa, incluidos los constructores de motores y trenes de aterrizaje que desarrollan simulaciones para aprovechar las capacidades dentro del software NCSimul de la empresa para estos procesos aditivos. .

La simulación de cualquier proceso de fabricación es crítica, y con el software NCSimul 4CAM de Spring, las operaciones de fabricación obtienen una gran flexibilidad en el taller, dijo Proisy. Una de las ventajas de NCSimul es que los usuarios pueden simular el corte de fabricación o el proceso aditivo en el código G real, dijo Proisy, y si hay cortes o movimientos que no deberían hacerse, es fácil volver atrás y reconstruir el proceso. "No tiene que reiniciar el proceso, puede editar la simulación 'sobre la marcha' y eso le permite reconstruir la pieza", dijo.

Otros proveedores de software de simulación que ingresan al juego aditivo incluyen los pesos pesados del software Dassault Systèmes (París) y Siemens PLM Software (Plano, TX).

La entrada de Dassault en el campo de la fabricación aditiva incluye el ingeniero de fabricación aditiva de la empresa, disponible en versiones en la nube y locales, que permite a los fabricantes preparar y validar procesos de fabricación aditiva. El software ahorra tiempo a los usuarios al permitir archivar las mejores prácticas para su reutilización, optimizar automáticamente las posiciones de las piezas y desarrollar diferentes estrategias para el proceso aditivo.

Se dice que el lanzamiento de 3DExperience 2017x transformará el diseño, la simulación y la fabricación con un nivel de integración mucho más alto. Con el nuevo rol Diseñador generativo de funciones, los diseñadores proporcionan la especificación funcional (incluido el sobre 3D, el escenario de carga, los materiales, los objetivos de reducción de peso, el proceso de fabricación deseado), y con solo presionar un botón se ejecuta una simulación y se genera la forma del concepto optimizado. Esto permite a los diseñadores e ingenieros aprovechar la flexibilidad de la fabricación aditiva, en comparación con los procesos de fabricación más tradicionales, como el fresado, la fundición y la forja. Dos nuevos roles de producción y fabricación digital para la fabricación aditiva definen y optimizan la configuración y el proceso para la fusión de lecho de polvo y la impresión 3D industrial, y para programar la trayectoria del láser.

En enero de 2017, Siemens AG (Múnich) y el desarrollador de aditivos Materialise NV (Lovaina, Bélgica) anunciaron una asociación en virtud de la cual las empresas colaborarían para integrar el software NX de Siemens PLM con las tecnologías de Materialise en el sector AM. Según el acuerdo, las empresas integraron la tecnología Materialise en el software NX CAD/CAM/CAE, lo que les permitió diseñar con precisión modelos CAD para procesos de impresión 3D de inyección de material y fusión de capas de polvo. Se dice que el software resultante acelera el proceso de construcción de piezas completamente impresas en 3D en un 30% o más, según las empresas.

El acuerdo representa un gran avance para hacer de la fabricación aditiva una práctica de producción convencional para los clientes, dijo Zvi Feuer, vicepresidente senior de software de ingeniería de fabricación de Siemens PLM Software, en un comunicado. “Hasta ahora, el proceso de fabricación aditiva requería que los fabricantes trabajaran con dos sistemas separados:uno para el diseño del producto y otro para preparar ese diseño para la impresión 3D”, dijo Feuer. “Los problemas de traducción de datos y la falta de asociatividad entre estos dos sistemas crearon un proceso que consumía mucho tiempo y estaba sujeto a errores. Al eliminar estos problemas, estamos ayudando a expandir la adopción de la fabricación aditiva como una herramienta de producción universalmente aceptada”.

NX ahora aprovecha la tecnología de Materialise Magics 3D Print Suite, lo que permite los procesos AM comúnmente adoptados para la fabricación de piezas finales, incluida la fusión de lecho de polvo, así como la inyección de material, que prometen acelerar aún más la evolución de AM desde la creación de prototipos a una escala completa. Tecnología de fabricación. La solución vincula a la perfección y de forma asociativa NX con la tecnología de celosía de Materialise, el diseño de estructuras de soporte, el anidamiento en 3D, la preparación de bandejas de construcción y la tecnología de estructura de procesadores de construcción para la fabricación aditiva. Esto elimina la traducción de datos, las conversiones y garantiza que los cambios en los modelos de diseño de productos digitales se reflejen de forma automática y asociativa en los trabajos de impresión 3D. El resultado es una mayor precisión del modelo, una mayor calidad y un proceso de diseño a producción mucho más rápido.

Compartiendo CAE con las masas

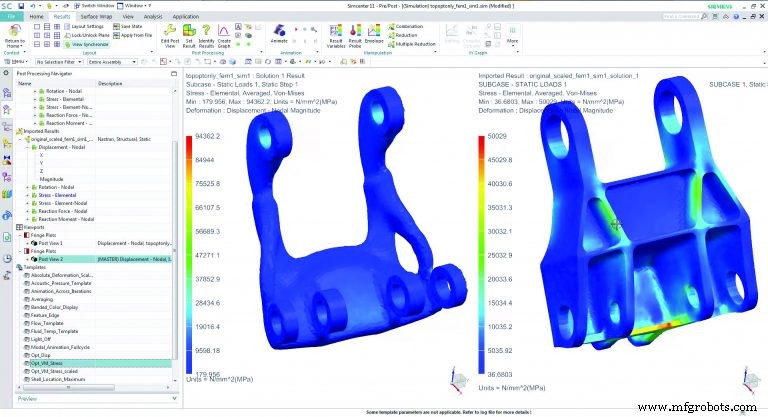

Entre las últimas tendencias de simulación, la adopción más amplia de herramientas CAE, incluidas herramientas como la dinámica de fluidos computacional (CFD), el análisis de elementos finitos (FEA) y la optimización de topología, ha comenzado a avanzar en las operaciones de fabricación, ya que más ingenieros fuera de CAE los especialistas aprovechan el poder de estas tecnologías de simulación.

“Algunas de las tendencias que afectan a la fabricación en general también se reflejan en el software de simulación. Estos incluyen fabricación aditiva y técnicas de simulación relacionadas, optimización de topología y simulación de compuestos en el lado del producto”, señaló Ravi Shankar, director de marketing global de productos de simulación de Siemens PLM Software. “La fabricación aditiva también tiene implicaciones para la creación de herramientas para varios procesos de fabricación tradicionales. Además, las técnicas de simulación también se aplican al proceso de fabricación, como simulación de ensamblaje, simulación robótica, simulación de flujo de materiales y simulación humana y ergonomía”.

La simulación permite una detección mucho más temprana de problemas potenciales y permite a las empresas evitar dichos problemas antes de que ocurran, señaló Shankar. “Esto impacta directamente en la productividad al disminuir el tiempo de inactividad de la fabricación, al permitir un procesamiento más rápido, al aumentar la vida útil y el uso de la herramienta, y al reducir los costos de materiales”, dijo.

El proceso de digitalización es esencial para hacer un buen producto de fabricación aditiva, agregó Shankar. “Siemens tiene varias iniciativas para optimizar el diseño, la simulación y la producción de productos aditivos”, dijo. “Estos incluyen innovaciones recientes para el diseño generativo, que permite a los diseñadores que usan NX usar técnicas de optimización de topología para crear formas orgánicas y livianas, refinar estos diseños usando modelado convergente y luego impulsar los procesos de fabricación. De manera similar, para los compuestos, Siemens ofrece soluciones para optimizar la disposición de los compuestos, simular el proceso de drapeado y el impacto en las piezas, simular los efectos de curado y recuperación elástica, etc.”

Si bien ha habido avances en la "democratización" de las herramientas CAE, como lo describió el investigador de CAD/CAM CIMdata Inc. (Ann Arbor, MI) hace unos años en su investigación de simulación, queda un largo camino por recorrer para promover la adopción de tales simulaciones, según Shankar. “Ciertamente, vemos que algunas empresas lideran el camino en términos de adopción de tecnologías de simulación, pero también vemos mucho potencial para expandir el uso y llevar el valor de estas tecnologías al ingeniero de fabricación”, agregó Shankar. “Las tecnologías de simulación se están utilizando para el análisis estructural, la simulación del flujo y enfriamiento del molde, la fabricación de compuestos y otros. En la mayoría de los casos, estos todavía los realizan especialistas en simulación dedicados. Por lo tanto, creemos que la democratización de CAE, mientras está en marcha, aún no ha alcanzado su máximo potencial”.

Perforación optimizada

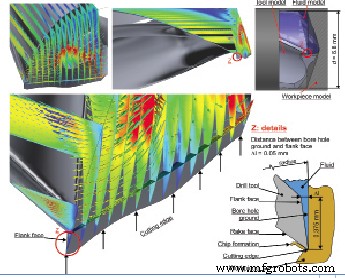

El mecanizado de materiales costosos resistentes a la corrosión es extremadamente difícil para los taladros, y un estudio reciente realizado por investigadores de la Universidad Técnica de Dortmund (Dortmund, Alemania) utilizó herramientas de análisis estructural y de flujo de fluidos de Ansys Inc. (Pittsburgh) para analizar la distribución del flujo de refrigerante del proceso y conseguir una mayor vida útil de la herramienta.

En el Instituto de Tecnología de Mecanizado (ISF) de la Universidad Técnica de Dortmund, un equipo de investigación dirigido por el profesor Dirk Biermann analizó métodos para extender la vida útil de las brocas para su uso en la superaleación Inconel 718. La baja conductividad térmica de esta aleación significa que una gran cantidad de calor debe transportarse lejos de la zona de perforación utilizando métodos externos, o la herramienta puede deformarse. Esto puede provocar una mala calidad del orificio o la rotura de la broca de carburo. Se utilizan velocidades de perforación relativamente bajas por debajo de 50 m/min para mantener bajas las temperaturas en la zona de corte, pero aún se requiere un refrigerante líquido. Para dirigir el líquido refrigerante donde se necesita, se bombea a través de dos pequeños canales dentro de la superficie, el sólido patrón helicoidal de la broca.

Para comprender la compleja interacción entre la estructura de perforación, el fluido refrigerante y la pieza de trabajo de Inconel, el equipo de ISF utilizó herramientas de simulación de Ansys para optimizar el proceso mediante la realización de un análisis de interacción fluido-estructura (FSI). El proceso incluyó la creación de mallas fluidas completas, luego los ingenieros utilizaron el software de dinámica de fluidos computacional (CFD) Ansys CFX para modelar la distribución de refrigerante a través del dominio fluido. El equipo también utilizó Ansys Mechanical con una condición límite adicional de las fuerzas de refrigeración calculadas por CFX para completar el análisis FSI. Incluyendo todas las diferentes simulaciones CFD y mecánicas, ISF completó su análisis computacional en cuatro semanas. “El taladrado en una aleación de Inconel se gestiona cuidadosamente para evitar el desgaste rápido y el daño de las máquinas herramienta”, señaló Biermann. “El equipo modificó su proceso de enfriamiento para mejorar la vida útil de la herramienta en aproximadamente un 50 %”.

Validación de la Fábrica Digital

Aparte de los desarrollos aditivos y CAE, la necesidad de que los fabricantes diseñen rápidamente diseños de planta nunca ha sido tan grande. Las nuevas herramientas de simulación de fabricación digital como FastSuite Edition 2 de Cenit North America (Auburn Hills, MI) ayudan a los fabricantes a diseñar diseños de fábrica y validar todos los procesos de fabricación por adelantado, acelerando el proceso y optimizando los diseños.

“IoT o Industry 4.0 representa el cambio radical que está sacudiendo los cimientos mismos de la planta de fabricación. El software de fábrica digital y las herramientas 3D están impulsando ese cambio”, señaló Lee Van Every, gerente senior de cuentas de Cenit North America. “El software de fábrica digital ayuda a las empresas a incursionar de manera eficiente en la fabricación inteligente. Hoy en día, el software debe ser compatible con todos los sistemas CAD y funcionar con robots y máquinas de cualquier fabricante. Este es un requisito previo obligatorio para las relaciones con los clientes que se vuelven cada vez más diversas con sistemas más complejos y exigentes”.

El software de simulación basado en 3D de hoy permite la visualización y validación de procesos y tareas de producción, señaló Van Every. “Las plantas de producción rara vez se establecen desde cero, pero a menudo se vuelven a planificar mientras la producción está en marcha. Tener las fábricas virtuales y las plantas modelo como una representación exacta de los sistemas productivos reales, no solo geométrica y cinemáticamente, sino también en lo que se refiere al comportamiento lógico y control de las unidades de fabricación, garantiza unidades productivas ágiles y autoorganizadas”, dijo. .

“La fábrica digital permite la implementación de nuevos procesos de fabricación, conceptos de plantas y tecnologías que serían demasiado costosas o incluso imposibles sin soluciones basadas en simulación”, agregó. “Cuantas más aplicaciones robóticas se utilicen, no solo para tareas de manipulación sencillas, sino también para pasos de producción complejos, mayor será la ventaja de utilizar herramientas de programación y simulación. Las soluciones de software están abriendo el camino a estas aplicaciones complejas, brindando al operador el entorno de programación y simulación necesario para realizar aplicaciones que antes se representaban a través de un aprendizaje manual o que no mostraban la calidad de proceso necesaria.

En lugar de construir un diseño rápido con componentes CAD 3D del catálogo y luego programar los scripts y macros para simular el flujo de material y el comportamiento de la celda, FastSuite Edition 2 utiliza los componentes y recursos mecatrónicos para la definición del diseño y al mismo tiempo está definiendo una lógica esquemática para la isla de producción, según Van Every. “De esta manera, se garantiza que el comportamiento real y el simulado coincidan, ya que la simulación se basa en la misma lógica utilizada durante la programación del PLC y, por lo tanto, corresponde al comportamiento real del sistema más adelante”.

El nuevo software FastSuite de Cenit proporciona funciones fáciles de usar para integrar nuevos componentes específicos del proyecto en el diseño, dijo Van Every. "Este proceso debe ser rápido y fácil de completar para los usuarios sin conocimientos de programación".

La infraestructura de software se basa en estándares abiertos, agregó, con el uso constante de AML (Automation Markup Language) como lenguaje descriptivo para los modelos de sistemas, por ejemplo, que, según Van Every, permite una interacción considerablemente más simple con los socios de ingeniería a través de sistemas estandarizados y neutrales. intercambio de datos completos del sistema o datos del equipo, incluidas definiciones cinemáticas y lógicas. Además, PLC Open garantiza que la lógica del sistema en la base de los primeros conceptos de simulación también se pueda utilizar para la programación de PLC posterior. El software utiliza una memoria compartida en la que los controles escriben los datos de la simulación y desde la cual la visualización 3D lee los datos de la simulación.

“Los procesos de producción como el dobladillo, el sellado, la adhesión o la pintura requieren un entorno virtual de programación y simulación, de modo que también puedan operarse de manera eficiente cuando llegan pequeños lotes o se producen cambios de ingeniería, lo que requiere una actualización de nuevos programas fuera de línea para las células robóticas. ”, dijo Van Every. “Luego hay otro aspecto que muestra la ventaja de una fábrica digital moderna:es mucho más eficiente reutilizar no solo los datos CAD, sino también los metadatos proporcionados por la ingeniería [como para los sujetadores] en lugar de redefinirlos en producción. cada vez.”

En el lado de la producción, Line Designer es una aplicación avanzada para diseñar y visualizar diseños de líneas de producción en el software NX, dijo Shankar de Siemens. “La plataforma integrada de Siemens PLM Software permite a los ingenieros asociar fácilmente el diseño diseñado con la planificación de la fabricación. Por lo tanto, el diseño diseñado con Line Designer se puede utilizar para validar el proceso de fabricación utilizando el software Tecnomatix para fabricación digital. Con la aplicación Process Simulate, puede validar una amplia gama de aplicaciones robóticas, lo que le permite simular sistemas de producción completos, incluida la validación de celdas y la optimización de la colocación de robots. Al simular los procesos de producción, puede definir el proceso de fabricación óptimo”.

Sistema de control de automatización

- 5 procesos comunes de fabricación aditiva

- Fabricación aditiva frente a fabricación sustractiva

- Ventajas de la fabricación aditiva

- Una encuesta sobre los flujos de trabajo de fabricación aditiva

- Entrevista experta:Tecnólogo jefe de ANSYS sobre cómo lograr el éxito en la impresión 3D en metal con simulación

- Aditivo de coseno AM1

- Tareas de visualización de Verilog

- Herramienta de simulación de tráfico aéreo

- Todo con aditivo

- Fabricación aditiva en electrónica

- Fabricación aditiva en la industria aeroespacial