Sistemas de paletas lineales:¿camino directo hacia la rentabilidad?

El software mejorado da un gran impulso a los sistemas lineales de tarimas

Adam Hansel, director de sistemas y ventas de DMG Mori (Hoffman Estates, IL) lo resume a la perfección:“Entre en cualquier tienda. Pregúnteles si quieren automatizar. La respuesta es sí. 100%.” Pero, ¿qué tipo de automatización? ¿Y qué máquinas y procesos? Para una amplia variedad de empresas, la respuesta lógica es un sistema de tarimas lineales que integre múltiples máquinas de corte de metal y posiblemente operaciones adicionales. Por otro lado, "lógico" no siempre significa "fácil" o "sin preocupaciones".

No confunda FMS con Pallet Pool Systems

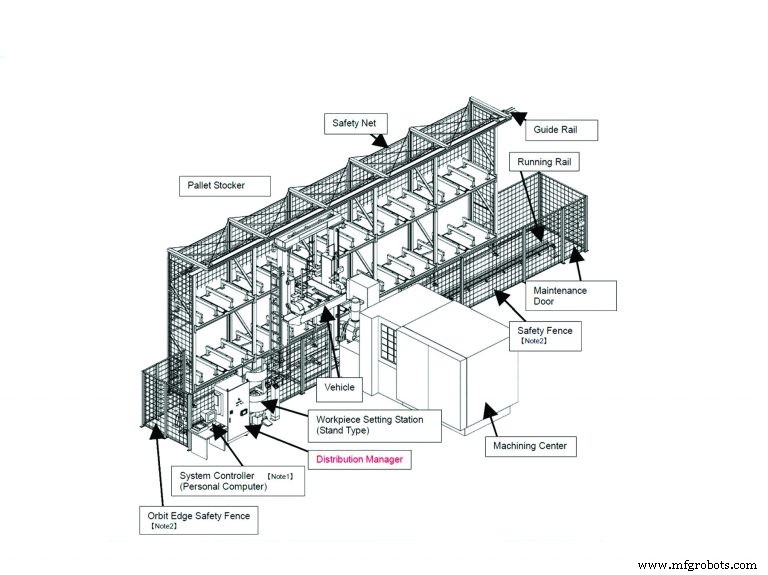

Un sistema básico de paletas lineales, también conocido como sistema de fabricación flexible (FMS), automatiza la carga y descarga de uno o más centros de mecanizado con piezas de trabajo desde una ubicación de almacenamiento central. Las piezas de trabajo viajan sobre un riel recto, transportadas por un vehículo con ejes de movimiento adicionales que le permiten mover el trabajo a una máquina y sobre su mesa y sacarlo nuevamente cuando haya terminado. Los operadores configuran los trabajos en una estación central, no en las máquinas individuales, y una computadora central controla la distribución y ejecución del trabajo.

En la configuración más común, las piezas de trabajo se atornillan a accesorios, que a su vez se atornillan a tarimas uniformes. Esto maximiza la flexibilidad del sistema, ya que cualquier trabajo puede ir a cualquier máquina en cualquier momento, siempre que la máquina esté configurada para ese palet estándar. Otra característica clave de los sistemas de tarimas lineales es la capacidad de expandirlos después de su instalación inicial para incluir máquinas herramienta adicionales, más almacenamiento e incluso operaciones que no son de mecanizado, como la inspección. Algunos sistemas tienen 10 o más centros de mecanizado y docenas de estantes de palets apilados en tres niveles.

Por lo tanto, un sistema de paletas lineales difiere de un sistema de paletas en grupo, el último de los cuales puede considerarse como una "extensión no inteligente de la máquina", como Bob Baldizzi, especialista en sistemas y máquinas grandes, Doosan Machine Tools America, (Pine Brook, Nueva Jersey) explicó. “En un sistema de paletas compartidas, un software adicional en la propia máquina ejecuta el sistema. Por lo general, está limitado a decirle al software qué programa está asociado con qué paleta en el grupo y la secuencia en la que desea que esas paletas pasen por la máquina. Eso es todo. No hay programación de producción. Sin gestión de datos. Sin informes. Es solo una extensión más grande del sistema de tarimas para la máquina”. Los sistemas de grupos de paletas suelen ser arreglos circulares, aunque pueden ser lineales, lo que aumenta la posible confusión.

“Los sistemas de paletas compartidas que he visto suelen tener la misma pieza en las cinco o seis paletas”, dijo David Suica, presidente de Fastems LLC (West Chester, OH). “Si desea cambiar piezas, generalmente tiene que cambiar las herramientas dentro de la máquina, el programa de piezas y las compensaciones necesarias para cada pieza. Los grupos de paletas están bien para una serie de la misma pieza. Pero si quiere hacer justo lo que necesita en las cantidades que puede vender, un sistema de tarimas lineales generalmente es una mejor manera de hacerlo”.

Utilización del eje superior al 90 %

Las situaciones difieren, pero parece que ningún taller de maquinaria alcanza una utilización del husillo superior al 50-60 % sin un FMS, mientras que cualquiera que utilice uno correctamente verá tasas del 90 % o más. Y en algunos casos la disparidad es aún mayor. Hansel dijo que “la utilización del husillo es probablemente del 30 % o menos en la mayoría de los casos si tienen una combinación de máquinas que se alimentan manualmente. Es simplemente imposible hacer cambios de piezas de trabajo, cambios de accesorios y programar una gran cantidad de recursos de manera eficiente en un portapapeles”. Como explicó Suica, “La mayor parte del tiempo de inactividad en una máquina es causado por humanos... esperando una herramienta... descifrando el programa... perforando manualmente las compensaciones de la herramienta. Una vez que se gasta esa hora de configuración, nunca se vuelve a poner en producción”.

Esto apunta a la mayor y más significativa mejora en los sistemas de palets lineales en los últimos años:el software. En un grado u otro, todos los proveedores de FMS ofrecen software de planificación de capacidad que permite maximizar el rendimiento del sistema. Hansel describió un escenario típico:“Digamos que tiene varias máquinas, 180 herramientas en cada almacén, 24 accesorios y ciertos trabajos que deben realizarse para cumplir con sus contratos. Estableces parámetros como la prioridad de los trabajos y los números que necesitas en determinados momentos. O digamos que estás construyendo un automóvil. No producirías dos ejes y tres ruedas. Necesitarías cuatro ruedas. Entonces puede decirle al software que produzca tamaños de lote. En cualquier caso, el software calcula automáticamente cómo usar sus recursos correctamente para obtener la producción que necesita. Si planifica correctamente y prepara los accesorios y las herramientas y luego deja que el software haga el trabajo por usted, se puede lograr una tasa de ejecución del 90-95%”.

Buena opción para talleres de trabajo... y más

¿Quién se beneficia de un FMS? Cualquiera, desde un pequeño taller hasta una operación que produce 100 000 piezas o más, en algunas situaciones. John Einberger, gerente de línea de productos, Makino Inc. (Mason, OH) dijo:“El punto óptimo para esta tecnología es alguien que tiene una variedad de productos para ejecutar, en un orden un tanto aleatorio, con ciclos de producción relativamente cortos. Al realizar el trabajo desde el centro de mecanizado, aumenta la utilización del husillo.

“Pero también hay solicitudes para mayores volúmenes de producción entre personas que tienen producción estacional”, continuó. “Por ejemplo, digamos que hacen 80 000 de algo al año, pero lo hacen solo durante tres meses, y luego ejecutan una variante o algo diferente durante los próximos cuatro meses. La industria del tren motriz de vehículos recreativos se ajusta a este tipo de esquema de producción. Durante la temporada baja, fabrican lo que necesitan durante la temporada, como motores de botes cuando se venden motos de nieve y motores de motos de nieve cuando se venden botes. Nuestro FMS ha sido una herramienta muy útil para los clientes en estas situaciones de alto volumen”.

Hansel agregó que “es bastante común que las personas que ejecutan solo cinco o seis números de pieza diferentes los coloquen en un sistema de palets lineales. Eso es porque tienes mucha redundancia en dicho sistema. Los horizontales suelen tener grandes almacenes de herramientas que le permiten colocar herramientas redundantes en el almacén para ejecutar turnos más largos. Si la herramienta se rompe o se desgasta, puede pasar a la siguiente”. Por otro lado, la gente de Liebherr (Saline, MI) señaló que las celdas de manipulación de palés son más rentables cuando el tiempo de ciclo de todas las piezas en un palé determinado supera los cinco minutos. De lo contrario, perdería el tiempo esperando a que el vehículo cambiara el palé.

Para darle una idea de cuán populares se han vuelto estos sistemas, Einberger dijo que Makino instaló 575 de sus sistemas de tarimas lineales en los últimos 20 años solo en América del Norte.

No solo para horizontales

Tradicionalmente, los sistemas de paletas lineales generalmente conectaban centros de mecanizado horizontales, porque “una máquina horizontal casi siempre viene con un cambiador de paletas”, explica Baldizzi de Doosan. “Siempre hay una segunda paleta en el área de la estación de carga que, en un entorno independiente, el operador usa para cargar y descargar piezas mientras la máquina está funcionando. Eso es un beneficio en un FMS porque la grúa puede cargar y descargar fuera del área de la estación de carga sin interrumpir el ciclo de mecanizado. Un centro de mecanizado vertical típico no tiene eso, ni tampoco la mayoría de las máquinas de cinco ejes, aunque fabricantes como Doosan ahora están equipando máquinas de cinco ejes con cambiadores de paletas que se pueden conectar a un FMS".

Además de mezclar tipos de centros de mecanizado, también es posible integrar otras funciones en un FMS. También puede integrar máquinas de diferentes fabricantes, aunque en ese caso sería mejor que trabajara con una empresa de automatización "agnóstica" como Fastems:"Podemos tener una máquina de marca X para una operación de desbaste, una máquina de marca Y para una tolerancia estrecha". aplicación, una Zoller con corrección automática de herramientas que escriben en un chip, una CMM, una estación de lavado y un sistema de desbarbado, todo completamente integrado”, dijo Suica. "Nuestro software incluso administraría automáticamente las compensaciones de herramientas y los datos de inspección".

Algunas de estas opciones requieren un robot en una o más estaciones, o la sustitución del vehículo FMS tradicional por un robot sobre raíles. Einberger dijo que Makino ofrece este último híbrido “como respuesta a algunos requisitos, principalmente en el ámbito estructural aeroespacial. Algunos de estos clientes desean cargar piezas automáticamente en una máquina usando un robot en un riel porque quieren la ventaja de poder comenzar cargando la pieza en una superficie plana y luego tomar el accesorio secundario y cargarlo en un centro de mecanizado horizontal.

“Este enfoque también es muy ventajoso en piezas de operaciones múltiples donde la primera operación puede ser una operación de cuatro ejes y la segunda operación es una operación de cinco ejes dentro del mismo centro de mecanizado”, continuó. “Entonces, el palet uno en el centro de mecanizado sería una lápida de cuatro ejes que acepta la pieza en una subplaca, mientras que el segundo palet en el mismo centro de mecanizado estaría en una mesa de quinto eje que acepta la misma pieza en la misma subplaca para una operación posterior de cinco ejes. Los sistemas de robot sobre raíles cierran la brecha entre un FMS de manipulación de palés y un robot discreto de manipulación de piezas”.

Por otro lado, Baldizzi advirtió que obtener un tipo de flexibilidad hace que pierdas otro. “Empezamos a ver la demanda de adaptarnos a distintos palets, como realizar unas funciones en una máquina horizontal y otras en una máquina de cinco ejes con capacidad de giro, que requieren un palet diferente. La ventaja es que puede poner todas estas máquinas que necesita para realizar la operación en el FMS. La desventaja es que pierde parte de la flexibilidad del FMS porque el software tiene que asegurarse de que este palet solo vaya a esta máquina en particular en este momento en particular. Mientras que si tiene varias máquinas en un FMS que son todas iguales, el trabajo que está atornillado a un palet puede ir a cualquier lugar, en cualquier momento y de cualquier forma”.

Costos y desafíos

Según Einberger, el costo de un FMS inicial que incluye el sistema de rieles, el vehículo, la estación de trabajo y los soportes de almacenamiento de paletas es aproximadamente dos tercios del costo de un centro de mecanizado dado, excluyendo los accesorios. Entonces, dada la promesa de duplicar su rendimiento, es una buena recompensa. Pero Hansel dijo que “si bien a la gente le gusta mucho la idea de tener muchas tarimas, a veces subestiman el costo de instalación. Entonces, cuando toman una decisión sobre qué máquinas comprar, a veces no se incluye el costo real de la instalación, lo que puede impedir que usen el sistema por completo. Por ejemplo, obtiene el beneficio de la operación con luces apagadas o la eliminación de un tercer turno, solo si puede cargar suficiente trabajo para mantener la máquina en funcionamiento durante ocho horas o más”.

Sin embargo, todos están de acuerdo en que el mayor desafío con un FMS es el funcionamiento. Como dice Suica:“Es lo mismo que su PC:la basura que entra es igual a la basura que sale. Si tiene buenos programas, se conocen las compensaciones de herramientas; si tienes tu horario elaborado, funciona muy bien. Lo más importante para la mayoría de las empresas es la disciplina necesaria para asegurarse de que estén listas. No es diferente de la disciplina que cada empresa pone en su departamento de contabilidad. Hace coincidir las facturas, se asegura de que sean correctas, se asegura de pagar el impuesto. No es fácil, pero está alineado exactamente y completado. Puede hacer lo mismo en la planta de fabricación e integrarlo, y puede eliminar el elemento humano que causa el error”.

Suica también advirtió que “la mayoría de los palets lineales y los sistemas robóticos tienden a ser islas de automatización. Saben lo que saben y no están conectados con nada más dentro de su operación. Puede tener un paquete ERP [planificación de recursos empresariales] que realiza un seguimiento de sus pedidos, la entrada de materia prima, etc. Ha gastado mucho dinero en herramientas, determinando las compensaciones de herramientas y sistemas de medición. Pero el flujo de información entre todos estos sistemas sigue siendo manual”. Esta relativa falta de integración impide que las empresas logren importantes ahorros en mano de obra.

Suica dijo que no es raro tener ocho o nueve máquinas funcionando con solo unas pocas personas si integra completamente estos sistemas. “Estamos trabajando en un sistema en este momento que tiene ocho máquinas que estarán a cargo de tres personas, una de las cuales solo está haciendo una verificación porque no querían automatizar eso. Funcionará en dos turnos, por lo que habrá seis personas en esa línea, mientras que ahora son 14 personas. Pero necesita un alto nivel de integración de sistemas para hacer eso, de lo contrario, aún necesita un grupo de personas para decirle a la automatización qué hacer. La integración y el software son clave”. También lo son la capacitación y el soporte, razón por la cual DMG Mori, Makino y otros tienen equipos e instalaciones de automatización dedicados.

Sin embargo, el software no resuelve todo. Baldizzi señaló que la confiabilidad mecánica es absolutamente primordial:“Si conecta una máquina, o más importante, varias máquinas, a un FMS y se cae, la utilización del husillo de esas máquinas se reduce a cero. Recuerde, el lugar donde solía pararse el operador para cargar el centro de mecanizado horizontal ahora está encerrado en el FMS. Los pulsadores se han ido. Hay muy pocas posibilidades de que pueda cargar y descargar piezas de manera eficiente en esa máquina de forma manual. Así que mire debajo del capó para asegurarse de que el FMS sea mecánicamente capaz de ofrecer ese 90 % de tiempo de actividad”.

Para los constructores de alta calidad, eso incluye pasar la energía trifásica de alto voltaje a través de una barra colectora sobre el vehículo, como el tercer riel de un metro, sin partes móviles más que el punto de contacto. “Los sistemas menos robustos atan el vehículo a una serie de cables en una vía de cable que sigue al vehículo en sus movimientos de ida y vuelta. Esto provoca puntos de fatiga ya que los cables se doblan continuamente”, dijo Baldizzi. “En segundo lugar, usamos ojos ópticos encerrados en un túnel para las comunicaciones de datos que tienen que ocurrir entre los servomotores, motores, control, etc., eliminando la necesidad de esos cables.

“También vería si el FMS tiene canales, conductos y tuberías de refrigerante para asegurarme de que cualquier refrigerante que quede en las paletas una vez que se almacenen se recupere y se devuelva a los tanques de refrigerante de la máquina o a un depósito central, en lugar de hacerlo. un desastre en tu piso”, concluyó Baldizzi.

Sistema de control de automatización

- Máquina de coser

- Infineon lanza el sensor Hall lineal integrado monolíticamente para sistemas ASIL D

- Timken adquiere el fabricante de soluciones de automatización Intelligent Machine Solutions

- ZF presenta la nueva cabina 'SHI'

- ¿Cómo funcionan los sistemas SCADA?

- Sistemas integrados e integración de sistemas

- Oportunidades de Eficiencia Energética en Sistemas de Bombeo

- Los cambiadores de palets se adaptan a grandes volúmenes y tolerancias estrictas

- Enfoques prácticos para la automatización

- Aprendizaje automático desmitificado

- Lazo de bloqueo de fase 565:un circuito integrado adecuado para sistemas lineales