Tecnología adaptada a las necesidades de mecanizado del taller

No tiene que ir demasiado lejos para encontrar preconfiguradores de herramientas que se ajusten a los requisitos de mecanizado de talleres de casi cualquier tamaño. El valor del preajuste de herramientas fuera de línea, en lugar de detener los husillos de la máquina para tocar las herramientas mientras las máquinas permanecen inactivas, sigue demostrando ser invaluable, especialmente para los talleres más pequeños que usan por primera vez. Los talleres más grandes generalmente han reconocido que el preajuste de herramientas ofrece resultados cuantificables significativos. Según Brendt Holden, presidente de Haimer USA (Villa Park, IL), estos beneficios incluyen minimizar el tiempo de inactividad y los rechazos, reducir los costos de las herramientas, aumentar la confiabilidad del proceso en la producción, mejorar la vida útil de las herramientas y garantizar una calidad constante del producto. “Una encuesta que he visto identificó la tecnología de preajuste en la parte superior de la lista de deseos de compra de equipos para 2017”, dijo Holden. "Eso es notable para una inversión en tecnología que no sea de fabricación de chips".

Por su parte, los proveedores de tecnología de preajuste de precisión se han mantenido al día con los requisitos de todo, desde los talleres más pequeños hasta las casas de producción de alto volumen. Los modelos preestablecidos, desde máquinas básicas de nivel de entrada hasta los últimos sistemas automatizados sofisticados, miden la longitud, el radio o el diámetro de la herramienta, los ángulos y los radios, entre otros. Las diferencias reales de un modelo a otro se encuentran en la construcción, el tamaño de las herramientas que se manejan, el uso de tecnología de imagen sofisticada y la disponibilidad de capacidades de comunicaciones RFID y posprocesamiento, las cuales son cada vez más importantes.

La tecnología de preestablecidos ha evolucionado para minimizar los errores causados por la interpolación y transcripción del operador. La captura de datos de medición y la carga directa en los controles NC de la máquina se facilitan mediante sistemas de cámara, láseres y RFID y chips legibles por máquina que proporcionan comunicaciones de datos automáticas sin problemas. El objetivo final de la tecnología de preajuste es mantener los husillos girando y no dejar las máquinas inactivas.

Los conjuntos de preajustes automatizados se preparan para el éxito

El preajuste automatizado que reduce los tiempos de ciclo y garantiza mediciones de compensación precisas sin intervención manual que roba tiempo es el resultado de una colaboración reciente entre Rego-Fix Tool Corp. (Indianapolis, IN) y Zoller Inc. (Ann Arbor, MI). Ambas empresas han desarrollado un enfoque innovador para el sistema de medición y ajuste automático de herramientas. "Denominado Venturion 600 con sujeción powRgrip, el sistema prácticamente elimina la necesidad de cualquier intervención del operador y, por lo tanto, aumenta significativamente la velocidad, la precisión y la repetibilidad del preajuste de herramientas", dijo David McHenry, gerente técnico y de ingeniería de Rego-Fix.

“Al trabajar en estrecha colaboración con nuestros clientes, nos dimos cuenta de que había una gran demanda del uso de la tecnología powRgrip como parte de un sistema de preajuste automatizado”, dijo McHenry. Venturion 600 con powRgrip es capaz de sujetar/aflojar, medir y preajustar herramientas de todo tipo con alta precisión. La tecnología de sujeción de pinzas powRgrip de alto par funciona con menos de 3 μm de desviación y amortigua las vibraciones para lograr excelentes acabados superficiales en aplicaciones de mecanizado de alta velocidad.

“La combinación de tecnologías avanzadas de preajuste automatizado con la de powRgrip amplía aún más el alcance de la aplicación de powRgrip, especialmente en entornos de fabricación de líneas de producción. Las grandes empresas de producción, a menudo en los sectores aeroespacial y automotriz, requieren la consistencia y la velocidad que solo los sistemas de preajuste automatizado altamente repetibles pueden ofrecer”, dijo McHenry.

¿Qué hace que el sistema Venturion sea tan poderoso?

En funcionamiento, el Venturion 600 proporciona una navegación fácil y sencilla en términos de entrada y operación. Los talleres crean perfiles para cada herramienta de corte utilizada y especifican parámetros, como longitudes de calibre y diámetros. Cuando un operador preajusta una herramienta, la coloca dentro de una pinza, luego en el preajustador, selecciona la información preajustada correcta en el software e inicia el sistema. Luego, el sistema mide la herramienta de corte, la presiona y vuelve a medir para obtener las medidas finales ensambladas. Como medida de seguridad, el operador debe iniciar manualmente el ciclo de prensado para asegurarse de que las manos no toquen la máquina. Luego, el sistema imprime los datos de la herramienta o los exporta a un chip RFID.

Los productos de preajuste de Zoller incluyen hardware para preajuste de herramientas, medición, inspección automatizada y software. Todas las funciones están diseñadas para proporcionar una solución completa para cumplir con la confiabilidad y trazabilidad del proceso. Todas las funciones de medición estándar están disponibles, incluidas las dimensiones longitudinales y transversales, el radio, la tecnología de dos ángulos y la concentricidad y la desviación.

La identificación de herramientas y la transferencia de datos, especialmente para pequeñas y medianas empresas, se realizan sin conexión a la red. Las herramientas se miden con los dispositivos de ajuste y medición de Zoller y los datos de la herramienta medidos se codifican en un código QR, que se imprime en una etiqueta. Una vez que se escanea el código QR con el lector, los datos se transfieren automáticamente al control de la máquina CNC, eliminando la posibilidad de error resultante de la entrada manual de datos mediante escritura.

El sistema de preajuste Venturion 600 cuenta con un "piloto" de software de proceso de imagen Zoller junto con una pantalla táctil inteligente y elementos operativos intuitivos y ergonómicos que optimizan el flujo de trabajo. Equipado con el “as” de husillo de alta precisión de Zoller, el sistema ofrece una concentricidad de 0,00008″ (0,002 mm) y sujeción de herramienta de cambio rápido. Un CNC controla el husillo C eje para el enfoque automático del filo de la herramienta, mientras que un codificador rotacional permite el posicionamiento completamente automático del husillo al ángulo nominal y/o la evaluación del C eje para medir.

No es necesario que el operador mueva manualmente la herramienta entre un sistema de medición y la unidad portaherramientas mecánica powRgrip con Venturion 600. El precalibrador automático sujeta la herramienta en menos de 10 segundos, luego mide su altura, determina las compensaciones de mecanizado y establece la herramienta en el portaherramientas, en tan solo un minuto.

Haimer adquiere una cartera de productos de preajuste probados

Haimer GmbH ha adquirido la línea de productos de preajuste Microset de DMG Mori y la ha rebautizado como Haimer Microset. “La adquisición de la línea de precalibradores Microset encaja perfectamente con nuestra cartera de soluciones, que incluye portaherramientas, máquinas de ajuste por contracción y máquinas equilibradoras, así como sensores 3D y herramientas de corte de carburo sólido”, dijo el presidente de Haimer USA, Brendt Holden. La cartera de productos de Haimer Microset comprende más de 29 modelos, desde la máquina UNO Smart de nivel de entrada hasta el modelo de reducción de herramienta lineal VIO.

“El mecanizado exitoso requiere máquinas potentes y tecnología de portaherramientas de alta precisión, lo que garantiza que la precisión se transfiera desde el husillo hasta el filo de corte”, dijo Holden. “Los beneficios del preajuste incluyen la reducción de desechos, la minimización del tiempo de inactividad que desperdicia tiempo y la obtención de información más precisa en la máquina herramienta para ayudar a reducir los desechos. Podemos utilizar la máquina herramienta por completo porque no perdemos el tiempo tocando herramientas o probando manualmente una herramienta. Mientras tanto, la máquina herramienta está funcionando y ahí es donde se encuentra el verdadero retorno de la inversión”, dijo Holden.

“Nuestro desafío es adaptar la tecnología de preajuste adecuada a las necesidades del usuario. Por supuesto, debe comenzar con la construcción de calidad del producto para obtener lecturas precisas, pero luego les preguntamos a nuestros posibles clientes cuáles podrían ser sus necesidades para los próximos cinco años. Por ejemplo, ¿querrán transferir datos de compensación directamente a la máquina herramienta”, dijo Holden.

La respuesta sobre qué preajustador elegir se encuentra en la amplitud de la línea de productos de preajustadores Haimer Microset. Los preajustadores son compatibles con máquinas herramienta de todos los fabricantes y tienen capacidad de comunicación bidireccional y posprocesamiento. Los datos medidos se transfieren directamente a los sistemas de control NC de la máquina herramienta de Siemens, Heidenhain, FANUC, MAPPS y otros conectados mediante almacenamiento de datos USB, Ethernet LAN o RS232. Además, las comunicaciones RFID están disponibles. Los preajustadores Haimer Microset se pueden usar en el taller, así como en la caja de herramientas.

Hacer la selección correcta del preconfigurador de herramientas

El mayor desafío para los talleres de todos los tamaños, pero particularmente para los talleres de trabajo, es tener la opción y la economía de seleccionar correctamente un precalibrador y la única forma de hacerlo es realmente conocer los requisitos de herramientas del taller. “Las consideraciones clave son hacer coincidir el presupuesto del taller con sus requisitos de preajuste”, dijo Doug Sumner, gerente de productos de sistemas de medición de herramientas, BIG Kaiser Precision Tooling Inc. (Hoffman Estates, IL). “La información sobre los requisitos del taller incluye tamaños de portaherramientas, la mayor longitud y diámetro de las herramientas, tolerancias totales y nivel de automatización. Igualmente importante es cómo se organiza la configuración de herramientas en el taller”, dijo Sumner.

“En los talleres, no es raro que los operadores hagan sus propias configuraciones de herramientas directamente en el taller. Las máquinas Speroni están reforzadas en el taller y, de hecho, preferimos que los preconfiguradores estén en el taller. Todo se reduce a cuántas máquinas y cuántas herramientas se utilizan por turno. Por ejemplo, muchas celdas suelen tener un preajustador dedicado a la celda”, dijo Sumner.

La tecnología de preajuste de Speroni cubre todo, desde máquinas de nivel de entrada hasta máquinas diseñadas para talleres de mayor producción. “Nuestro preajuste de nivel de entrada es el Diaset que viene con un indicador o proyector óptico. Es un precalibrador perfecto para taladros, fresas y barras de mandrinado, con una precisión de más menos una milésima. Para aplicaciones de nivel medio y talleres con tolerancias inferiores a una milésima, existe la unidad de sobremesa Speroni Magis para diámetros inferiores a 14″ [356 mm] que viene en una variedad de tamaños que incluyen 16, 20, 24″ [400, 500, 600 mm] de longitud. El sistema de medición y preajuste de herramientas de sobremesa Magis cuenta con una interfaz de usuario de pantalla única y está disponible con movimiento manual, alimentación por gravedad o se puede actualizar para incluir sujeción de herramientas y husillo CNC para realizar comprobaciones de desviación.

“El sistema de una cámara con sus controles fáciles de usar puede medir la altura y el diámetro, medir la trayectoria de corte de la herramienta girando la herramienta y bloqueando la mayor altura y el mayor diámetro, así como también verificar los descentramientos. Magis es nuestro mejor vendedor con longitudes de 400, 500 y 600 mm y diámetros de 14″ [356 mm]. Con Magis, garantizamos un descentramiento de 0,0003″ [0,008 mm] a 16″ [406 mm] del husillo”, dijo Sumner.

Speroni Futura es un sistema modular de preajuste de herramientas de alta precisión diseñado para lograr una precisión repetible de 1 μm. La Futura está disponible en una amplia variedad de configuraciones, desde la máquina manual más básica hasta CNC completo. Las configuraciones opcionales incluyen una segunda cámara para inspección, integración CAD/CAM y RFID. Con Speroni Futura y su husillo de alta precisión, garantizamos un descentramiento máximo de 0,0001″ [0,003 mm] a 16″ del husillo”.

Para un funcionamiento totalmente automático, Speroni Futura AutoShrink es un sistema integrado de preajuste y ajuste por contracción desarrollado por Speroni S.P.A. para la industria automotriz. El sistema más nuevo se presentó como una solución "sin intervención", completamente automática (independiente del operador) completamente segura en términos de funcionalidad y su inigualable precisión de configuración de ±2,5 µm.

La gestión de ID de herramientas elimina la pulsación de botones

Koma Precision Inc. (East Windsor, CT) ha introducido el sistema TID (software de identificación de herramientas) en su línea de productos de preajuste Elbo Controlli. TID es un sistema de identificación de herramientas que establece una interfaz entre los preconfiguradores de herramientas Elbo Controlli y el controlador NC de la máquina. El sistema incluye un lector Datamatrix 2D y una GUI totalmente personalizable para permitir la transferencia de datos directamente desde la máquina CNC al precalibrador de herramientas.

En la práctica, la herramienta se mide con el precalibrador. El código Datamatrix se escanea con el lector 2D para guardarlo y actualizarlo. La herramienta se retira del precalibrador y se lleva a la máquina CNC donde se selecciona el modelo de máquina en una computadora portátil o tableta. Una vez que los datos de la herramienta se escanean en la base de datos de herramientas, la herramienta se selecciona y los datos se cargan y aparecen en el control NC.

“Además de eliminar el error del maquinista y la pulsación manual de botones, el sistema TID envía datos de la herramienta directamente al control de la máquina. Los datos se pueden personalizar según la longitud y el diámetro de las herramientas, los ángulos y los radios, así como el desgaste y la vida útil de las herramientas. El usuario puede cargar información sobre la vida útil esperada de la herramienta. Una vez que se escanean los códigos QR para actualizar la máquina, se indicará la vida útil restante de la herramienta”, dijo Tim Murray, gerente de producto de Elbo Controlli, Koma Precision.

“Hay ocho modelos disponibles en la línea Elbo Controlli. TID es compatible con los modelos Sethy Six, Hathor 6, 66B. modelos E46L y E46TW y realmente se adapta a los talleres, ya sean pequeños o grandes, y utilizan 25 o 25 000 herramientas”, dijo Murray. “Permite que cualquier persona cargue datos rápidamente sin que nadie tenga que presionar el botón para ingresar la longitud o el diámetro de la herramienta. Ya sea que seleccionen una máquina de nivel de entrada, una Hathor 6 de nivel medio o una E46L de gama alta, los usuarios que consideren el preajuste deben proporcionar información sobre la longitud máxima y los diámetros máximos de las herramientas, los pesos máximos de las herramientas, si se requiere procesamiento posterior y envío de datos directamente, y repetibilidad y tolerancias de los diferentes tipos de medición que se requieran.

Ajuste de herramientas de ultraprecisión con MIDA Diamond VTS

Los ajustadores de herramientas visuales MIDA Diamond VTS de nueva generación de Marposs Corp. están diseñados para abordar la necesidad de precisión en la microfabricación para industrias como la aeroespacial, aeronáutica, biomédica y de moldes, donde se requieren los más altos niveles de precisión para piezas y moldes. Las herramientas empleadas en estos procesos son cada vez más pequeñas, alcanzando diámetros de 0,1 mm o menos. Como consecuencia, estas microherramientas están redefiniendo las reglas de la medición en máquina-herramienta donde las técnicas de toque tradicionales simplemente no se pueden usar.

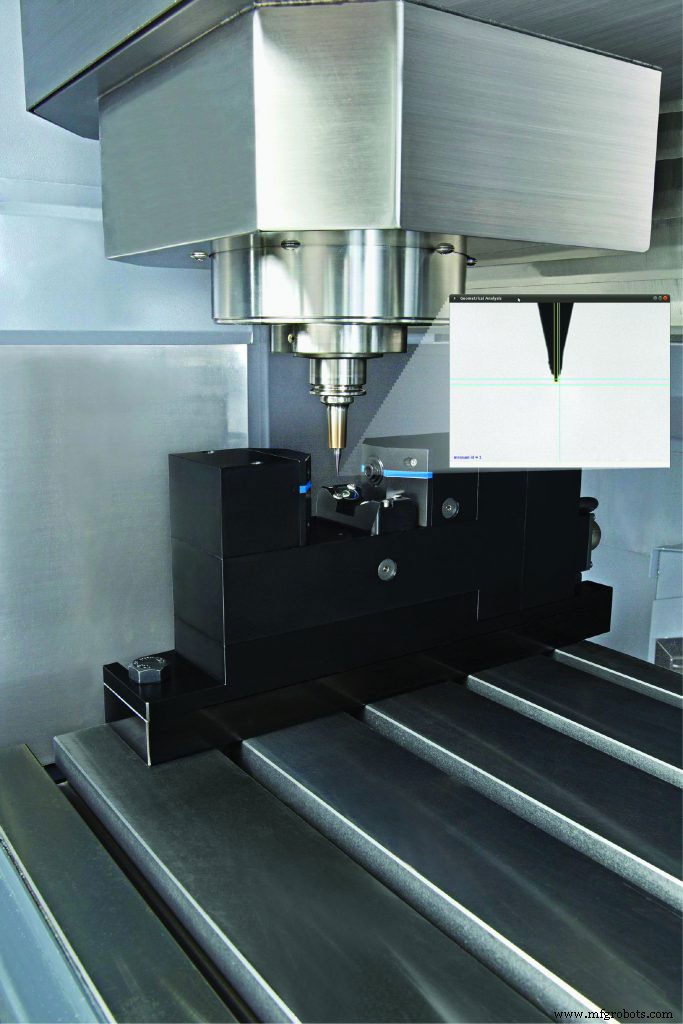

El nuevo MIDA Diamond VTS compacto presenta un área de mesa de máquina reducida y una repetibilidad de 0,2 μm, que no se ve afectada por las dimensiones limitadas de la mesa. El sistema VTS mide las dimensiones de la herramienta a través del procesamiento de imágenes tomadas por una cámara CCD. Los parámetros relevantes incluyen la medición de la longitud y el diámetro, el descentramiento de la herramienta, el radio del cortador, el centro de la herramienta, la integridad del cortador único y la desviación térmica del eje de la máquina. El VTS es capaz de comprobar herramientas de hasta 10 μm de diámetro, alcanzando valores de repetibilidad de 0,2 μm, gracias a una resolución del sistema de 0,1 μm.

VTS mide las herramientas mientras giran a la máxima velocidad del husillo. El hecho de que el usuario no tenga que reducir la velocidad del husillo para comprobar la herramienta reduce el tiempo de preajuste y aumenta la precisión de la medición. VTS también se puede utilizar para analizar manualmente superficies de herramientas. Una luz frontal continua le permite al operador ver la superficie de la herramienta iluminada en un monitor de PC, lo que le permite evaluar la integridad del cortador.

La unidad VTS está diseñada para instalarse dentro del área de trabajo de la máquina y cuenta con un sistema de doble protección para brindar una alta resistencia a los entornos hostiles de la máquina. Los obturadores neumáticos cubren y protegen la lente óptica cuando el VTS no está funcionando. Además, un flujo de aire desde la ventana óptica forma una barrera de aire que rechaza las virutas y las gotas de refrigerante, manteniendo limpio el lado del obturador y protegiendo la lente óptica cuando el obturador está abierto.

Sistema de control de automatización

- La tecnología de doble husillo es una bendición para los fabricantes de automóviles

- Desviación de herramienta en mecanizado CNC

- Estrategias para reducir la desviación de la herramienta en el mecanizado CNC

- Mecanizado de 5 ejes con Fusion 360

- Fundamentos de mecanizado:Compensación de longitud de herramienta

- Tronzado con mecanizado del eje Y

- Milagros médicos posibles gracias a la tecnología

- La vida útil de la herramienta y la escalabilidad impulsan nuevas formas de pensar en el mecanizado

- Centro de torneado y tecnología de máquinas

- Comprender el proceso de mecanizado y la máquina herramienta

- Tecnología de centro de mecanizado CNC