Automatización de verticales:el momento adecuado para cada tipo de tienda

Muchas tiendas dicen que quieren automatizar las operaciones, pero ¿cuántas realmente lo han hecho?

Un artículo de la edición de agosto de 2017 de Manufacturing Engineering sobre los sistemas de tarimas lineales citó a un experto de la industria diciendo que todos los talleres que visita quieren automatizarse. Sin embargo, Errol Burrell, especialista de productos de Okuma America Inc. (Charlotte, NC) dijo recientemente que solo el 10 % de todas las máquinas herramienta están automatizadas. Y, según John Lucier, gerente nacional de automatización de Methods Machine Tools Inc. (Sudbury, MA), la Asociación de Industrias Robóticas informa que solo entre el 3% y el 4% de las máquinas nuevas tienen un robot.

Entonces, ya sea que estemos hablando de sistemas de paletas lineales, cambiadores de paletas simples o robots, está claro que existe una gran oportunidad para automatizar las operaciones de mecanizado en EE. UU. Si bien las máquinas horizontales se automatizan con más frecuencia que las verticales, los centros de mecanizado verticales prevalecen más que los horizontales, por lo que el mayor potencial sin explotar se encuentra en la automatización vertical. No es de extrañar que Greg Feix, vicepresidente y gerente general de la unidad de automatización de Gosiger (Dayton, OH), dijo que su empresa ha visto un aumento de cinco a siete veces en la automatización de máquinas verticales en los últimos dos años.

Buen viejo cambiador de tarimas

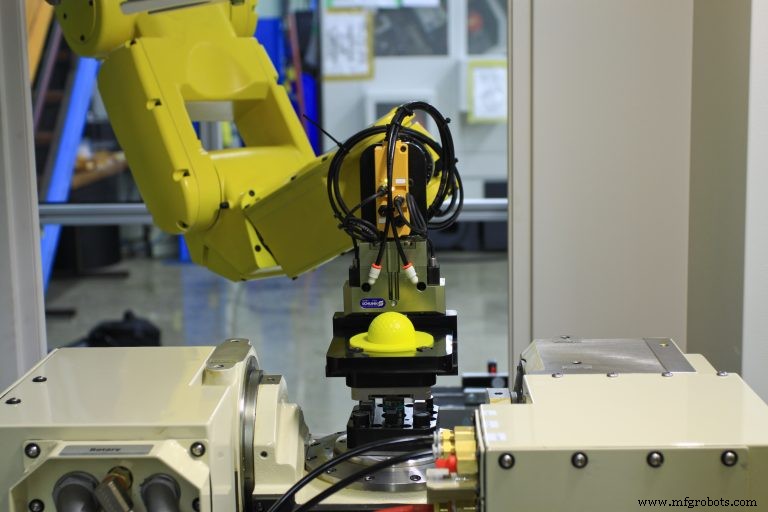

La forma más sencilla de automatización, ya sea vertical u horizontal, es un cambiador de paletas rotativo. El operador carga las piezas en un accesorio montado en el palé exterior mientras la máquina trabaja en el mismo arreglo en el interior. Cuando se termina el primer conjunto de piezas, las tarimas giran y el operador descarga las piezas terminadas.

Lucier dijo que este nivel de inversión se ajusta a la práctica común de mantener el 10 % del valor de la máquina herramienta para prensas y otros accesorios, pero en realidad no libera al operador por mucho tiempo en una vertical, ya que normalmente solo se pueden mecanizar algunas piezas. en una paleta. Entonces, mientras muchas personas preguntan acerca de estos sistemas, muy pocos los compran.

La economía es un poco diferente para los horizontales, donde el enfoque más común sería colocar una lápida de cuatro a cinco lados en el palé para mecanizar 4, 8, 16 o más piezas a la vez. Pero incluso entonces, es un enfoque costoso si necesita mecanizar una variedad de piezas, ya que cada una requeriría una sujeción diferente.

Andy McNamara, director de ventas de Doosan Machine Tools America (Pine Brook, NJ), dijo que hay otra opción cada vez más común que ofrece un poco más de capacidad que los cambiadores de tarimas giratorios de dos posiciones:un cambiador de piezas con un brazo que levanta una tarima de una estación multipalet contigua y la traslada a la máquina. La estación de paletas generalmente presenta un tambor giratorio de 4, 6, 8 o más ubicaciones, siendo Erowa Robot Easy un buen ejemplo.

"No es realmente un robot, aunque los sistemas de gama alta también pueden tener un sistema de programación de trabajo, lo que lo acerca a las capacidades de un sistema de palets lineales". McNamara dijo que Doosan ha recibido muchas solicitudes de tales sistemas en máquinas de cinco ejes y están viendo interés en ellos para máquinas de tres y cuatro ejes en la industria de moldes y matrices para ejecutar electrodos y moldes durante la noche, cambiando entre piezas según sea necesario.

“Se ven muchas versiones diferentes de cambiadores de trabajo automáticos y sistemas de tarimas giratorias en las verticales superiores de moldes y matrices”, dijo. "En los talleres de trabajo, lo más frecuente es ver cambiadores de paletas integrales o adicionales".

La integración de un robot articulado parece ser la mejor solución para las verticales. Lucier llegó a decir que las verticales son una plataforma mucho más fácil de automatizar de esta manera.

“En Methods, vemos un mayor porcentaje de verticales que se automatizan que de horizontales. Automatizar la puerta e integrar un robot es lo mismo para cualquier tipo de máquina. La diferencia surge cuando se considera el costo de las herramientas asociadas frente a los beneficios”.

Como se discutió, el uso más popular de una horizontal es mecanizar piezas en una lápida. Podría usar un robot para cargar palets con lápidas en una máquina, e incluso usar un robot en un riel para cargar varias máquinas. Pero este enfoque requeriría un robot sustancial y aún necesitaría un operador para colocar piezas en cada lápida.

Si quisiera automatizar la carga de las piezas en las lápidas, cada tornillo de banco tendría que tener tuberías hidráulicas o neumáticas, y una variedad de piezas requeriría una variedad de accesorios, lo que multiplicaría aún más el alto costo de este enfoque. En muchos casos, el mejor enfoque, argumentaron Lucier y Feix, es usar un robot más pequeño para cargar piezas individuales en un tornillo de banco automático en una máquina vertical menos costosa.

“Tenemos tal automatización a partir de menos de $100,000”, dijo Lucier, “completo con alimentación de entrada, alimentación de salida y robot con herramienta de extremo de brazo. Compare eso con un sistema de tarimas en el que el robot mismo cuesta $100,000, sin importar el riel, los estantes, el control, etc.”

La celda más popular de Methods tiene dos prensas en la máquina (Op 10 y Op 20) y el robot da servicio a ambas prensas. “La mayoría de las veces, coloco esas dos prensas en una mesa giratoria para que pueda girar hacia arriba y hacia abajo en un solo eje para obtener tres lados de la pieza en cada agarre”, explicó Lucier. “El robot voltea la pieza, la gira y la coloca en el segundo tornillo de banco para obtener los otros tres lados. De esta forma, podemos completar una pieza en dos operaciones y el robot se encarga de voltear y reposicionar”.

'Mono en el medio'

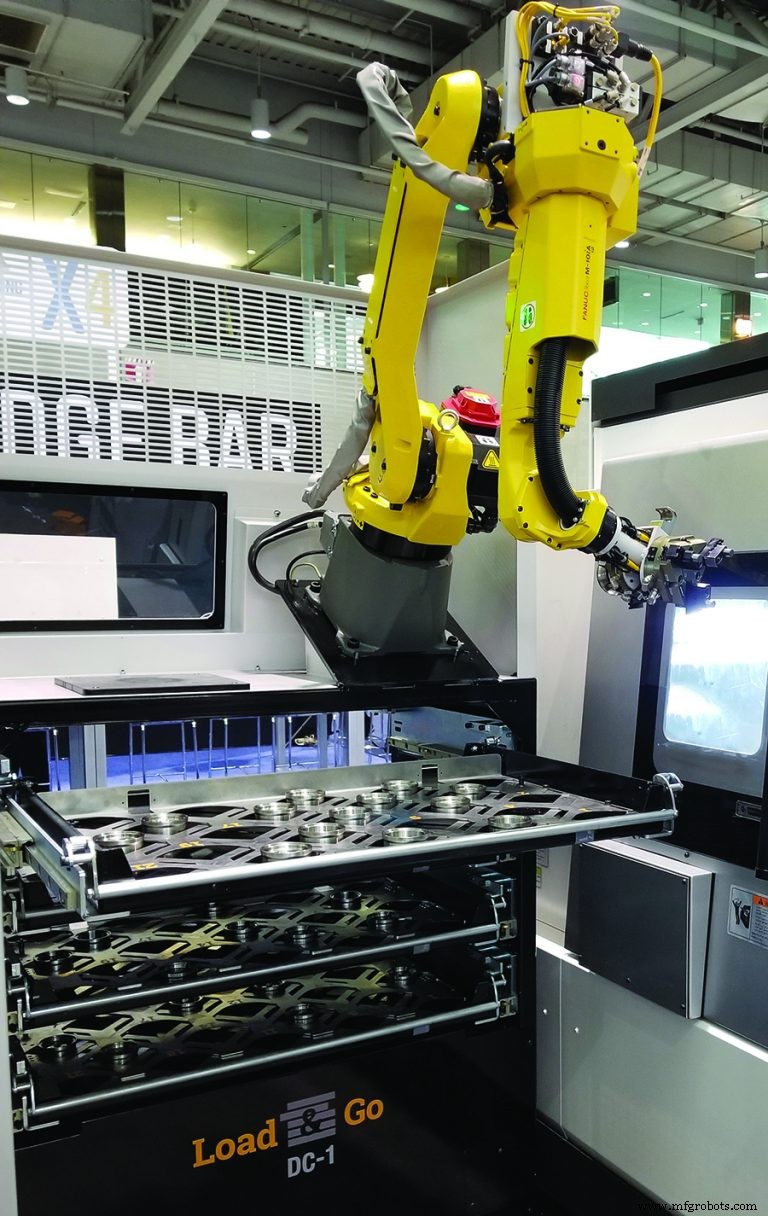

La flexibilidad inherente de un robot también hace posible dar servicio a varias máquinas. Por ejemplo, Methods, Doosan y Okuma son todos sistemas de campo en los que tres máquinas forman tres lados de un cuadrado, el cuarto lado es la estación de entrada/salida y un robot juega al "mono en el medio", como dijo Lucier. eso. "Una vez que vas más allá de tres máquinas, realmente no puedes acomodar todo alrededor del robot, así que pasamos a un robot en un riel, que puede dar servicio a cualquier cantidad de máquinas simplemente extendiendo el riel".

Naturalmente, no desea que ninguna máquina espere al robot, por lo que el factor clave es el tiempo de ciclo de la pieza. La regla general de Lucier es que si el tiempo de ciclo de una pieza es de 30 a 40 segundos, un robot puede dar servicio a una máquina. Para un tiempo de ciclo de 60 segundos, un robot puede dar servicio a dos máquinas. Si son 90 segundos, tres máquinas y así sucesivamente. La misma regla se aplica a un robot sobre un raíl. Lucier ofreció el ejemplo común de una pieza médica de cinco ejes con un tiempo de ciclo de seis minutos, para el cual "un robot en un riel dará servicio muy bien a cinco o seis Robodrills de FANUC".

Cambios rápidos, integración de robots

Además del costo relativamente bajo de las máquinas herramienta verticales, es fácil de cambiar. Como dijo Lucier, “Cambiar entre tipos de piezas en una vertical generalmente implica simplemente cambiar las mordazas del tornillo de banco. Y después de cambiar los insertos, un operador de máquina vertical sabe cómo cambiar las mordazas porque lo hace todo el tiempo”.

Un enfoque aún más rápido y quizás más rentable es utilizar los sistemas de sujeción de punto cero que ofrecen Schunk, 3R y Erowa. Con estos sistemas, un operador puede configurar el nuevo tornillo de banco fuera de la máquina y apagarlo en segundos sin tener que volver a poner a cero la posición.

“Puede cambiar estas prensas tan rápido como cambia paletas en un cambiador de paletas, aunque tiene que hacerlo manualmente”, dijo Lucier.

Es posible eliminar el interruptor de sujeción manual. Feix de Gosiger dijo que Schunk y ATI fabrican unidades automáticas de cambio rápido de herramientas al final del brazo. Gosiger ha instalado una automatización personalizada en la que el robot carga el accesorio de la pieza en la máquina, luego cambia las herramientas del extremo del brazo y luego carga las piezas para el proceso de mecanizado.

Jack Cardin, gerente de proyectos de automatización en Doosan, estuvo de acuerdo. “Si el cambio de tamaño es demasiado grande para un cambio de dedo de agarre, o si está cambiando de ID a OD, es mejor que cambie toda la mano de la muñeca del robot”, dijo. "Tenemos cuatro para elegir, todos de Schunk".

Lucier dijo que es esta tecnología "envolvente" la que ha logrado la mayor mejora en los últimos años, "haciendo que la automatización sea más flexible y, por lo tanto, una elección más fácil de hacer".

Configurar el robot para un trabajo completamente nuevo le lleva a un operador experimentado unos 30 minutos, dijo Lucier. Si se trata de un trabajo repetido y ha guardado el programa del robot, la configuración es de solo unos 15 minutos. Entonces, cuando considera que un trabajo típico duraría un día o más, el tiempo de cambio se aproxima a la insignificancia.

Es cierto que el tiempo sin corte para un sistema que mueve un robot dentro y fuera de una máquina para cada cambio de pieza es más alto que un arreglo de cambiador de tarimas típico con varias piezas en la tarima. Pero la flexibilidad de la automatización robótica permite a los usuarios automatizar una mayor combinación de trabajos de bajo volumen con costos mínimos de herramientas.

En algunos aspectos, el robot en sí mismo es la parte más fácil de entender del sistema cuando se considera la automatización. Lucier dijo que diseñar el sistema de entrada/salida toma la mayor parte de su tiempo. Methods se asocia exclusivamente con FANUC y su famoso robot amarillo. Como dijo Lucier, “El robot es amarillo. Elijo el tamaño correcto para el trabajo y eso es todo”. El problema más desafiante es si las piezas deben presentarse al robot desde un sistema transportador, en un contenedor, en cajones u otra opción.

El enfoque de Okuma es suministrar una máquina vertical con colectores neumáticos e hidráulicos de seis puertos que facilitan la integración de accesorios automatizados, mientras confía en socios como Morris, Gosiger y Hartwig para ayudar al usuario final con soluciones de automatización. Okuma también cuenta con un equipo de implementación rápida en su sede de EE. UU. en Charlotte para modificar cualquier máquina que ingrese desde Japón con puertas automatizadas, láseres y sondas para permitir la integración de la automatización.

“Todas nuestras máquinas también pueden equiparse con un sistema Anybus para que puedan comunicarse con varios sistemas de automatización, ya sea FANUC, Erowa o lo que sea”, agregó Burrell de Okuma. Los productos Anybus permiten que los dispositivos industriales se comuniquen con cualquier bus de campo o Ethernet industrial, ya sea de forma inalámbrica o por cable. Los productos Anybus están fabricados por HMS Industrial Networks Inc. (Chicago).

“No insistimos en ningún proveedor en particular para estos sistemas”, dijo. “Muchas personas luchan por la supremacía en lo que respecta a la sujeción de piezas y la robótica, al igual que nosotros luchamos con muchas empresas por la supremacía en máquinas”.

El enfoque de Doosan es triple:ofrece cualquier interfaz de robot necesaria para ayudar a los integradores locales a instalar la automatización en sus máquinas in situ. También diseñará una solución de automatización personalizada en su sede en Nueva Jersey. En tercer lugar, ofrece a los usuarios finales sistemas estándar preconstruidos llamados DooCells que "le dan a un taller de trabajo una forma rentable de ingresar a la automatización", dijo McNamara.

Cada DooCell tiene un robot y hasta tres centros de mecanizado o tornos en cualquier combinación. La estación de entrada/salida es una cajonera de tres a cinco cajones, según la altura y el diámetro de la pieza.

“Los cajones se abren en ambas direcciones, por lo que el operador está en un lado cargando material sin procesar o descargando piezas terminadas mientras que el robot está en el lado opuesto procesando piezas”, explicó Cardini.

McNamara agregó que "muchos clientes tienen prisa y buscan soluciones de bajo riesgo que han usado antes y simplemente quieren hacerlo". Una solución simple y estándar como DooCell se adapta bien a ese enfoque.]\

Un balde y un poco de agua tibia

Además de la capacidad de mezclar tipos de máquinas como tornos y centros de mecanizado vertical, el uso de un robot articulado para cargar piezas individuales le brinda la flexibilidad para automatizar otras tareas, como el lavado y el desbarbado.

“Olvídese del sistema de lavado de $20,000”, dijo Lucier de Methods. “Dame un balde y agua tibia y el robot puede hacer maravillas por ti. Es una forma económica de lavar piezas. Siguiente paso:soplarlo. Más clientes aprenden a usar su robot programando un ciclo de lavado y secado que cualquier otra cosa”.

Lucier advirtió contra el enfoque excesivo en la eliminación del tiempo de inactividad. “Asegurémonos de cargar la máquina. Si tiene tiempo extra, un poco de desbarbado o lavado no es algo malo, pero no hay razón para obsesionarse con eso. Si no tuviera un robot, tendría un operador parado allí por el que tiene que pagar año tras año. Compras el robot una vez y no tienes que volver a pagarlo nunca más”.

Retorno de la Inversión

Burrell de Okuma dijo que "la mayoría de las personas que invierten en tecnología de automatización buscan un retorno de la inversión en 18 a 24 meses" mientras se ven impulsadas a adoptar la automatización debido a la falta de mano de obra. Pero luego se dan cuenta de que los robots pueden llenar ese vacío”.

Lucier dijo que es fácil justificar la automatización cuando su costo es aproximadamente igual al costo de la máquina herramienta y, en la mayoría de los casos, una pequeña celda de automatización se amortiza en menos de un año.

“Comience con lo básico”, dijo Lucier. “Almuerzo de media hora. Dos descansos de 15 minutos. Que una hora al día en un turno de ocho horas suma un 12% a tu jornada laboral. ¿Qué más puede hacer en su máquina herramienta para aumentar su producción en más del 10 %?”

Además de eso, dijo, la producción será mayor incluso durante las horas en las que un operador está disponible porque los robots cambian piezas constantemente durante todo el día.

“Si un tipo puede cambiar partes en 10 segundos a primera hora de la mañana, probablemente no las cambiará en 10 segundos a las 3 p.m. Puede calcular aproximadamente el 85 % del tiempo de ejecución real con un operador, pero el robot rendirá hasta el 95 % porque la única vez que debe detenerse es cuando cambia de herramienta. Agregue a esto la posibilidad de hacer que las piezas queden desatendidas durante horas después del turno”.

El grado en que se han adoptado la Industria 4.0 y los conceptos relacionados es discutible. Pero en todo caso, está ayudando a vender la automatización. “Nos encanta cuando las personas implementan sistemas que rastrean el tiempo de actividad de la máquina porque se sorprenden cuando se dan cuenta de que la utilización real del husillo en su centro de mecanizado vertical es solo del 40 % en promedio”, dijo Lucier. "No es John Lucier, el hombre de los robots, quien te dice lo mucho que necesitas un robot:son tus datos".

Burrell dijo que ahora ve que la automatización se implementa en talleres tan pequeños como 10 personas y predice que incluso los talleres de trabajo lo considerarán "imprescindible". Agregó que estos sistemas están disminuyendo en costo al mismo tiempo que están aumentando en inteligencia, por lo que espera un gran crecimiento en la automatización de máquinas verticales.

Finalmente, un estudio de caso de un taller de trabajo por contrato, relatado por Feix de Gosiger. El taller quería usar un centro de mecanizado vertical para trabajos de lotes pequeños durante el día y automatizar un trabajo de volumen durante la noche.

“Estaban considerando una fresadora de 30 × 16″ [762 × 406 mm] de capacidad y querían una forma de extraer la sujeción automática y reemplazarla con un tornillo de banco cada día. Sugerimos comprar una fresadora más grande, 40 × 20″ [1016 × 508 mm], y colocar la sujeción para la automatización en el lado derecho de la mesa y las prensas que necesitaban para el trabajo diario en el lado izquierdo, para que no tuvieran que cambiar Nunca harías eso en horizontal”.

Pero es el tipo de automatización flexible que ahora está disponible para las verticales.

Sistema de control de automatización

- Cómo elegir la máquina de plasma CNC perfecta para su taller

- Cómo elegir la máquina CNC adecuada

- Consejos para elegir la máquina CNC adecuada

- 7 consejos para elegir un taller mecánico

- El robot de la capacidad de respuesta

- Construir sobre los cimientos correctos

- La línea de transferencia reduce el tiempo de entrega para el fabricante de automóviles

- ¿Cuál es el próximo gran avance para su tienda? Respuesta de los ganadores de las tres mejores tiendas

- Una guía para la lubricación de máquinas:Encuentre el tipo correcto de agua refrigerante

- La mejor guía de compra de impresoras 3D para su taller mecánico

- Las mejores maneras de preparar su taller de fabricación para una nueva máquina