Por qué la metrología óptica está en movimiento

Recientemente, se ha reconocido el poder de la metrología óptica combinada con la automatización. ¿Qué hace que la automatización de las operaciones de metrología sea tan importante?

Mover la metrología al proceso, en lugar de mantenerla solo en el laboratorio de calidad, aumentará la calidad general y hará que la automatización de la fabricación sea más eficiente”, dijo Robert Wasilesky de Carl Zeiss Industrial Metrology LLC (Brighton, MI). "La Fabricación Optimizada por Metrología [MOM] es definitivamente una tendencia que estamos viendo". Tuvo cuidado de señalar que la metrología no permite la fabricación (ahora funciona bien), pero la optimiza para que funcione aún mejor.

Según él, la metrología óptica en sus diversas formas es a menudo el mejor método para mejorar la automatización debido a su velocidad en comparación con otros métodos. Otras ventajas de los métodos ópticos incluyen su capacidad para medir sin marcar ni deformar superficies delicadas, como chapas de carrocería, piezas compuestas o implantes quirúrgicos delicados. Otro ejemplo es el uso de dispositivos de metrología para mover robots con precisión, aumentando su precisión de ubicación de unos pocos milímetros a 100 μm o más.

Expandir MOM, dijo Wasilesky, significa expandir la educación del cliente. Es posible que los ingenieros de fabricación de hoy no sepan cuánto más optimizado podría estar su taller.

“Creo que existe el potencial de aumentar la eficiencia de la fabricación, especialmente en la industria automotriz, a pasos agigantados a través de la fabricación optimizada de metrología”, dijo. El concepto debe estar llegando a los fabricantes, y Wasilesky señaló que el lado de la automatización del mercado de la metrología está creciendo cerca de un 20 % por año, mientras que el resto del mercado relacionado con la calidad está creciendo alrededor de un 6 %. Dijo que esto se debe en gran parte a una mayor aceptación por parte de los clientes de los métodos de metrología óptica sobre las sondas de contacto, un sentimiento compartido por otros en varias conversaciones. La tecnología ha mejorado, hay más opciones de métodos ópticos para elegir y el software de procesamiento alojado en plataformas informáticas cada vez más rápidas ha mejorado drásticamente. “Si bien los principios son los mismos, se ha vuelto mucho más capaz”, dijo.

Un buen ejemplo de esta convergencia de óptica más rápida, mejores algoritmos y computación poderosa es el sensor 3D óptico en la nube Zeiss AIMax. Clasificado como un sistema de luz estructurada, se basa en un solo proyector y un sensor. Esto lo convierte en un cabezal de detección más compacto, pero quizás lo más significativo es que el sistema está programado para medir características rápidamente, generalmente en menos de 0,5 segundos (piense en agujeros, ranuras, remaches o pasadores en T) desde una nube de puntos en lugar de proporcionando la nube de puntos como resultado final. Esto lo convierte en un sistema ideal para la inspección en línea, especialmente para componentes de chapa metálica y BIW (carrocería en blanco) de automóviles. Wasilesky afirmó que el sistema, incluido el sensor y el movimiento robótico, podría proporcionar una precisión de medición de 300 μm o superior a Six Sigma.

Zeiss también ofrece soluciones para mediciones casi en línea, así como reemplazos ópticos más rápidos para CMM en el taller para mediciones fuera de línea que también están cerca del punto de producción. El AIBox es un sistema tan completo destinado a obtener niveles de precisión de CMM sin un viaje a una sala de calidad. El AIBox es capaz de medir menos de 40 μm de error esférico según el estándar VDI 2634 utilizando un sistema de proyección de franjas digitales con un dispositivo de fotogrametría estándar. Es para piezas grandes de hasta 2000 mm de tamaño y 1000 kg de peso estándar.

Automatización y Repuestos

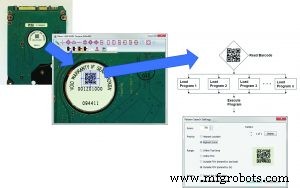

Uno de los dispositivos de metrología óptica más útiles para integrar en un sistema automatizado son los sistemas de video en mesas de movimiento de precisión, como la serie Nikon iNEXIV. Dado que el sistema de medición incluye una cámara, se adapta fácilmente a las tareas de visión, lo que abre nuevas posibilidades, como la lectura de códigos de barras o códigos QR que son comunes con las piezas en la actualidad, según Nate Frost, gerente de producto de Nikon Metrology (Brighton, MI) . “También podemos leer datos de texto, ya sea un número de pieza en una pieza o en un papel impreso que podría acompañar a la pieza”. Esto lleva la automatización al siguiente nivel, porque leer un código de barras e identificar la pieza significa que el dispositivo puede llamar al programa de medición correcto y registrar automáticamente los resultados en un informe para esa pieza individual.

Esto podría ser especialmente útil a medida que la fábrica inteligente y el Internet industrial de las cosas continúan desarrollándose. “Estas no son tareas de automatización tradicionales”, dijo Frost. “La carga automática de piezas en un sistema de medición debería ser algo que cualquier proveedor de metrología pueda adaptar. [La lectura de códigos de barras está] más bien relacionada con la toma de decisiones”, dijo. Elimina el factor humano al tiempo que mejora la calidad.

Un medio eficiente de crear un programa de piezas es igual de importante. Siguiendo una tendencia común en la industria, la creación de programas a partir de la lectura de un modelo CAD sin conexión ahora está disponible en el CMM-Manager 3.6 de Nikon. Esta es la última versión del software de soporte para los sistemas de visión de Nikon. “El software anterior usaba solo un joystick para enseñar un programa”, dijo Frost. “Esto es bastante nuevo para los programas de medición de video”. ¿Por qué? Porque, a diferencia de la programación fuera de línea de una sonda de contacto o incluso un sensor de línea láser, un programa de video debe considerar la iluminación, los efectos de borde, los destellos de las superficies reflectantes y otros efectos exclusivos del video. “Se pueden ejecutar simulaciones y los resultados de la inspección se pueden verificar en tiempo real. De hecho, cuanto más completo es el modelo CAD, más eficiente se vuelve el proceso de inspección”, dijo Frost. "Con visión, láser de enfoque automático, indexador giratorio y entrada táctil, podemos incluso medir características y geometría que no puede ver con un sistema de visión tradicional".

¿Por qué cree que hay un impulso para la automatización? “El denominador común es que las empresas están mejorando su personal de trabajo y sus operaciones”, dijo Frost. “Esperan que sus empleados sean más flexibles. Quieren que puedan operar una fresadora CNC y un sistema de metrología. Estamos viendo esto en todos los ámbitos, pero particularmente en los talleres donde los empleados deben ser expertos en todos los oficios”. La automatización de la metrología hará que esto sea mucho más fácil.

Automoción de gran volumen

“La precisión y la velocidad de las técnicas de medición óptica es lo que las hace tan buenas para la automatización”, coincidió Andreas Blind, vicepresidente de ventas, marketing y servicios de Jenoptik (Rochester Hills, MI). Jenoptik ofrece una amplia gama de sensores de metrología, principalmente, pero no exclusivamente, para el control en proceso. Estos van desde medidores de aire y medición de contacto, así como sensores ópticos avanzados de alta velocidad. “Cada uno tiene su lugar. Las técnicas ópticas tienden a no funcionar bien en entornos sucios o aceitosos, sin embargo, la óptica es mucho más flexible y es especialmente útil cuando las piezas no se pueden tocar o cuando se necesita velocidad”, dijo.

La serie de dispositivos Opticline de Jenoptik es un buen ejemplo de una técnica, un gráfico de sombras, empaquetada en un gabinete automatizado de alta velocidad para medir ejes. Los sistemas Shadowgraph son ideales para medir piezas giratorias, incluso aquellas que no son simétricas, como árboles de levas y cigüeñales. La compañía señala que hay más de 2500 sistemas Opticline instalados en todo el mundo, en una variedad de tamaños y capacidades para medir piezas grandes o pequeñas. Por ejemplo, hay una serie de estaciones Opticline con interfaces de control estadístico de procesos (SPC) para un monitoreo rápido utilizando el sistema SPC elegido para esa fábrica. Las precisiones se expresan en MPe y son tan buenas como (1,5 +L/200) μm para medir diámetros con una velocidad de medición de hasta 80 mm/s.

Otra función importante del control óptico en proceso es la detección de fallas en la superficie, según Blind. “Nuestra tecnología Optisense utiliza una combinación de sensores, iluminación, automatización y software únicos que nos ayudan a detectar incluso los defectos más pequeños en superficies y piezas”, dijo. La detección de fallas superficiales en los orificios de los cilindros del motor es especialmente importante con el enfoque actual en el ahorro de combustible y las emisiones. El advenimiento de los orificios rociados con plasma que reemplazan las camisas de acero más gruesas y pesadas en los bloques de aluminio hace que la detección de fallas en la superficie sea especialmente importante. “Nuestros sensores de diámetro interior de línea IPS están disponibles en diferentes tamaños de diámetro interior, de 4 a 150 mm, según el tipo de sensor que se utilice”, dijo Blind. “Pueden detectar fallas de hasta 30 μm y, por lo general, están automatizados, aunque también están disponibles en versiones semiautomáticas”, dijo. Señaló que la automatización es especialmente importante para el sector automotriz. “Actualmente, el ochenta por ciento de nuestro equipo se destina a la industria automotriz”, dijo.

Nuevos sensores, más automatización

Otra realidad desagradable para los proveedores de metrología es que los controles de calidad a menudo pueden verse como un gasto, simplemente como una pérdida de tiempo en la producción. Eso es según Stefan Scherer, presidente y director ejecutivo de Alicona (Graz, Austria). Dijo que la metrología puede agregar valor. "Si somos capaces de demostrar que pueden adaptar su proceso de fabricación utilizando metrología para mejorar de forma proactiva la fabricación y hacerla más flexible, creemos que marcará una gran diferencia". Él cree especialmente que los resultados de la metrología son vitales en el creciente movimiento Smart Manufacturing o Industry 4.0. "Necesitamos darles a las máquinas un ojo inteligente", afirmó.

Alicona es una empresa innovadora, fundada en un principio de metrología relativamente nuevo al que llama Focus Variation. Esta técnica proporciona datos de superficie de alta resolución utilizando una profundidad de foco limitada, similar pero más avanzada que la imagen confocal o el corte óptico, ya que también proporciona datos de color. Mide tanto la forma como la rugosidad de la superficie, y es especialmente útil en entornos de producción, según la empresa. “Nuestra tecnología es útil para medir características pequeñas con alta precisión o características relativamente pequeñas, como la fabricación micro o de precisión, siempre que las tolerancias estén en el rango de 20 μm o menos”, dijo Scherer. Para funcionar de manera óptima, Focus Variation requiere una rugosidad superficial Ra de 9 nanómetros o más. La velocidad de datos es de hasta 1,7 millones de puntos por segundo.

Después de lograr el éxito por primera vez en la medición de preparaciones de filo para herramientas de corte, la empresa amplió su oferta, automatizando sus sensores.

La automatización es crucial para la visión de Scherer de un ojo inteligente y, al hacerlo, la empresa recurrió a los robots colaborativos, o cobots. ¿Por qué cobots? “Vemos un cambio hacia una mayor precisión y al mismo tiempo menos volumen. En épocas anteriores, un fabricante podía fabricar un millón de piezas. Hoy, podrían hacer 50 000 de un tipo de pieza y luego pasar a producir 75 000 de otro”, dijo. Él cree que los cobots permiten a los trabajadores en estos entornos de fabricación flexibles, haciéndolos útiles y agregando valor. “Tenemos un cobot montado en una plataforma móvil para llevarlo más fácilmente a un centro de mecanizado”, dijo. El usuario verifica algunos parámetros clave para configurar la máquina para hacer el siguiente conjunto de números de pieza y luego pasa a la siguiente tarea.

Las ofertas más recientes de Alicona son dos nuevos productos cobot para aplicaciones definidas, uno para herramientas redondas largas y el otro para discos de turbina. La solución de herramientas amplía la experiencia de Alicona en la medición de preparación de bordes con mediciones de nueve ejes en una plataforma portátil con ruedas.

Con la solución de disco de Alicona, el brazo del robot con el sensor de medición adjunto es manipulado por un operador hasta la posición deseada en la superficie. Dos manijas con joystick integrado están montadas en el sensor. Por medio de una aplicación, un teléfono inteligente muestra la vista en vivo para el posicionamiento y la medición precisa manual o automática.

Soluciones estándar, automatización flexible

Otra tendencia común es desarrollar una solución de automatización estándar en torno a los dispositivos de metrología existentes. Las empresas de metrología ahora ofrecen soluciones estándar que integran robots, gabinetes y accesorios. Por lo general, dirigidos a una clase de problemas, se pueden adaptar para cumplir con los requisitos de rendimiento y tolerancia de un fabricante.

En 2014, Hexagon Manufacturing Intelligence (North Kingston, RI), presentó el Sistema de medición en línea inteligente 360, o 360 SIMS, utilizando sus dispositivos de luz estructurada WLS (escáner de luz blanca). Según Hexagon, un sistema en línea construido alrededor de un WLS es ideal para la producción de carrocerías de automóviles en blanco porque el WLS es relativamente insensible a las vibraciones cercanas:recopila datos en milisegundos. Haciéndolo aún más rápido, el 360 SIMS recopila solo características seleccionadas, como huecos y al ras o agujeros, según Amir Grinboim, gerente de producto de Hexagon.

Hexagon ahora se ha sumado a esa oferta en línea con la celda de medición flexible 360, o 360 FMC, presentada por primera vez en septiembre de 2016. “Una solución lista para usar es poderosa y rentable cuando se trata de instalación, integración e incorporación de protocolos de seguridad. ”, dijo Grinboim. “Reducir el costo total de ingeniería y diseño para hacer eso una vez”. Los protocolos de seguridad del 360 FMC cumplen con el estándar ANSI RIA 15.06-2012. Los tamaños de las piezas pueden variar hasta 2,2 m de longitud y pesar hasta 1500 kg.

La configuración básica de 360 FMC es un gabinete equipado con un solo robot FANUC M-710iC/50 que monta un sensor Hexagon WLS400A, controlado por el paquete de software CoreView. Mide piezas fijadas a uno, dos o tres platos giratorios separados, según la configuración elegida. “Una solución modular y flexible permitirá a nuestros clientes usar la celda no solo para metrología, sino también para abordar el rendimiento”, explicó Grinboim. “Queríamos que se adaptara a las condiciones cambiantes durante todo el ciclo de vida de fabricación”. Los clientes pueden agregar o reducir la cantidad de tocadiscos sin un gran esfuerzo de rediseño o reintegración, según Grinboim. "Agregar o quitar tocadiscos es plug-and-play".

El 360 FMC no necesita objetivos de referencia en la pieza, confiando en el movimiento del robot con programas de compensación. "Mide con una precisión de 100 a 150 μm, según el tipo de característica, lo cual es adecuado para las aplicaciones típicas de chapa metálica para automóviles", dijo Grinboim.

Sistema de control de automatización

- ¿Por qué trasladarse a la nube? Diez beneficios de la computación en la nube

- La importancia de la protección de circuitos en el diseño de sistemas de distribución eléctrica

- Por qué es el momento adecuado para pasar a operaciones proactivas

- El sistema de metrología robótica automatiza el proceso de medición

- 5 W de la pantalla Braille portátil

- Por qué la industria manufacturera de EE. UU. está experimentando una recesión

- Las 5 herramientas que hacen prosperar la fabricación ajustada

- WEF:Por qué los cobots son el futuro de la fabricación

- El elemento humano de la automatización

- ¿Qué es el Sistema Americano de Manufactura?

- La próxima dimensión de las aplicaciones ojo-mano:movimiento