¿Cuáles son los tipos de impresoras 3D y qué pueden hacer?

La impresión 3D es un método de fabricación óptimo para producir prototipos e incluso ciertas piezas de uso final. Suele ser la opción más rentable y ofrece un gran valor, según la tecnología específica que elija.

Hay muchas categorías diferentes de impresoras 3D y, dentro de ellas, muchos tipos diferentes de impresoras comerciales e industriales. Este artículo cubre los principales tipos de impresoras 3D y lo que son capaces de producir.

Comprender el complejo panorama de la impresión 3D lo ayudará cuando llegue el momento de fabricar las piezas que ha diseñado y le ahorrará mucho tiempo y una cantidad considerable de dinero. Entonces empecemos.

¿Cuáles son los diferentes tipos de impresoras 3D?

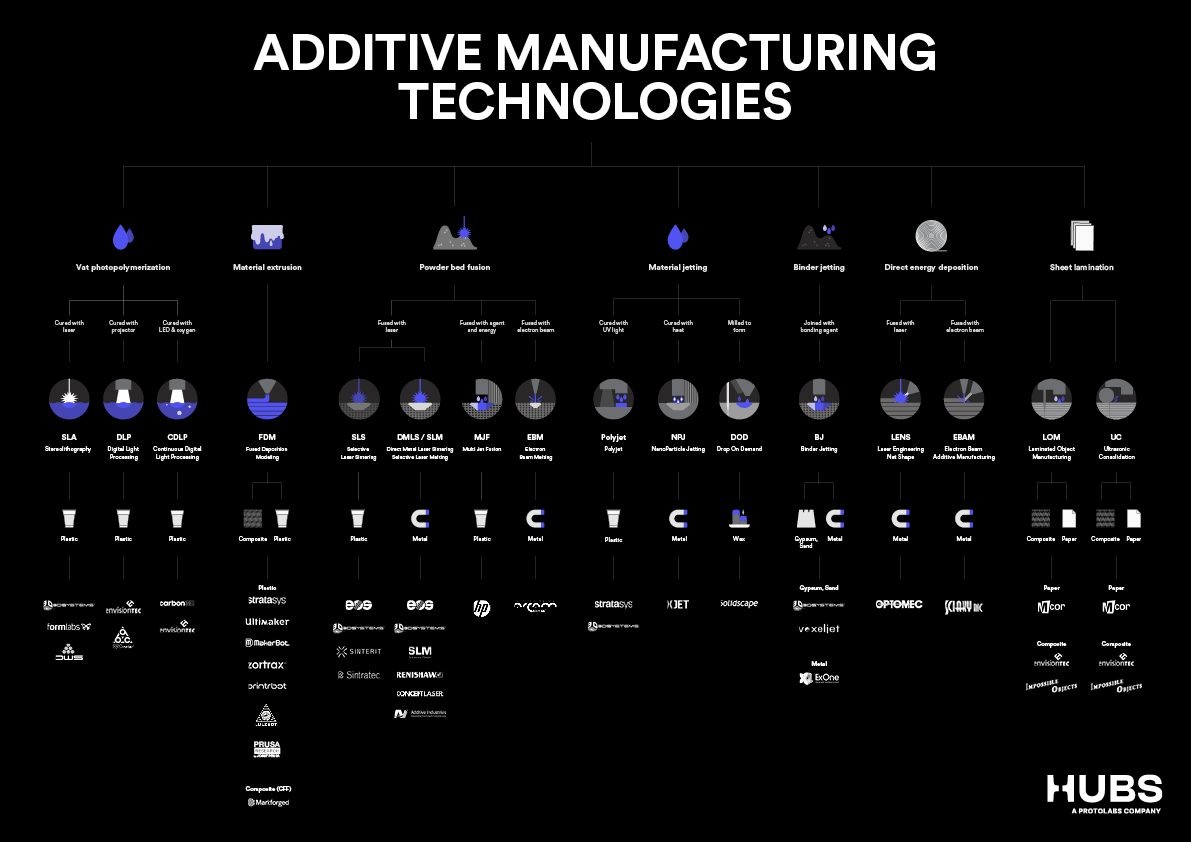

En 2015, se creó ISO/ASTM 52900 para estandarizar la forma en que se clasifican las impresoras 3D y la tecnología de impresión 3D. Se establecieron un total de siete categorías de procesos.

-

Polimerización en cuba: fotopolímero líquido (resina) fotopolimerizable

-

Extrusión de materiales: termoplástico fundido (filamento) depositado a través de una boquilla calentada

-

Fusión de lecho de polvo (PBF): partículas de polvo fusionadas por una fuente de alta energía

-

Lanzamiento de material: gotitas de agente de fusión fotosensible líquido depositadas en un lecho de polvo y curadas con luz

-

Lanzamiento de aglutinante: gotitas de aglutinante líquido depositadas sobre un lecho de materiales granulados, que posteriormente se sinterizan entre sí

-

Deposición directa de energía: metal fundido depositado y fusionado simultáneamente

-

Laminación de láminas: hojas individuales de material cortadas a la medida y laminadas juntas.

Cada paraguas tecnológico comprende muchos tipos diferentes de tecnologías e impresoras. Los procesos que ofrecemos en Hubs son estereolitografía (SLA), modelado por deposición fundida (FDM), sinterización selectiva por láser (SLS) y Multi Jet Fusion (MJF) de HP.

¿Que es la fotopolimerizacion en tina y como funciona?

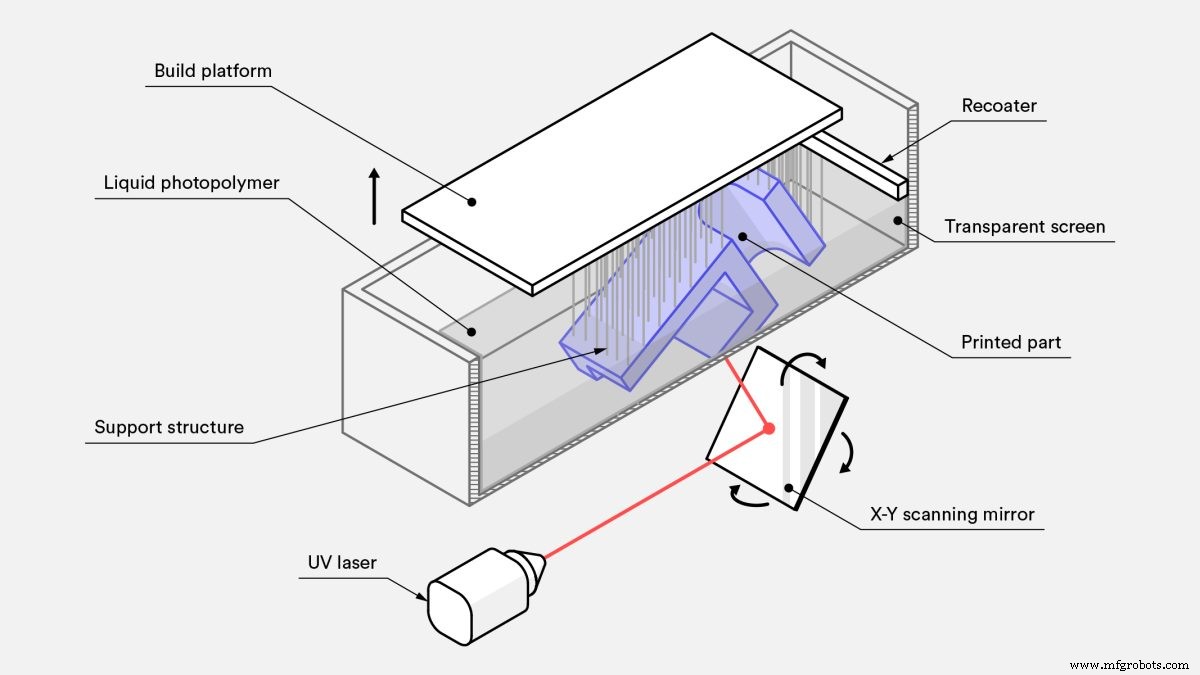

La fotopolimerización en cuba produce piezas mediante el curado selectivo de resinas de fotopolímero líquido con una fuente de luz ultravioleta. Una plataforma de construcción se sumerge en un tanque lleno de resina. La luz se dirige selectivamente a través de la superficie de resina con espejos.

Una vez que se cura una capa, la plataforma se eleva o baja en un pequeño incremento para permitir que fluya líquido nuevo. Luego se cura la siguiente capa y se une a la previamente curada. Después de curar la capa final, la impresión se retira de la resina. En esta etapa, está completamente formado, aunque se puede fortalecer con un mayor curado en un horno UV.

Tipos de impresoras 3D de fotopolimerizacion de tina

La fotopolimerización en tina tiene algunas tecnologías de impresión distintas. Los tres más comunes son SLA, procesamiento de luz directa ( DLP ) y producción continua de interfaz líquida (CLIP). Son muy similares en términos de cómo una fuente de luz dirige la luz hacia la resina. En general, SLA es la más común y ampliamente utilizada entre las impresoras de la familia de fotopolimerización en cuba.

Analicemos los diferentes tipos de impresoras 3D de fotopolimerización:

-

SLA utiliza un láser de un solo punto para trazar una línea delgada a lo largo de la superficie de la resina, rellenando la forma de la capa transversal que se va a curar. Es muy preciso, pero puede llevar mucho tiempo.

-

DLP utiliza un proyector de luz digital para proyectar una sola imagen de una capa completa a la vez. Esto lo hace más rápido que SLA. Sin embargo, debido a que el proyector es una pantalla digital, la imagen de cada capa se compone de píxeles cuadrados, lo que da como resultado una resolución ligeramente inferior.

-

CLIP es lo mismo que DLP excepto que la plataforma de construcción se mueve en un movimiento continuo. Esto permite tiempos de construcción aún más rápidos y contornos más suaves a lo largo del eje z.

Materiales para fotopolimerizacion en tina

Todas las impresoras de fotopolimerización de tanque utilizan resinas de fotopolímero, la mayoría de las cuales son patentadas. Hay muchos tipos diferentes disponibles, incluidas las resinas estándar para la creación de prototipos de uso general. Otros tipos comunes incluyen el resistente ABS -Resinas similares a la goma, resinas flexibles similares a la goma, resinas moldeables transparentes con cero contenido de cenizas después del quemado, resinas con relleno cerámico para impresiones muy rígidas y resinas biocompatibles para dispositivos médicos.

Algunas resinas, incluidas las transparentes, requieren un procesamiento posterior adicional para lograr los mejores resultados visuales o, en el caso de las resinas transparentes, claridad óptica. Si opta por SLA para sus piezas personalizadas, consulte nuestra comparación de diferentes materiales de impresión 3D SLA .

Propiedades geométricas de la fotopolimerización en cuba

Los volúmenes de construcción varían mucho entre las impresoras SLA de escritorio y las SLA industriales, pero suelen ser más pequeños que los de FDM o PBF. Imprimen un máximo de unos 300 mm en cualquier dimensión. Las máquinas de fotopolimerización de tina pueden imprimir piezas de alta complejidad, aunque no tanto como las que se logran con PBF debido a la necesidad de estructuras de soporte.

Lo que le falta en volumen de construcción y complejidad, la fotopolimerización en cuba lo compensa en la resolución de impresión, ya que estas máquinas pueden imprimir detalles increíblemente finos.

Propiedades mecanicas de la fotopolimerizacion en cuba

Las impresoras de fotopolimerización de tina producen piezas con tolerancias muy estrictas y pueden permitir una repetibilidad constante. Si las piezas están completamente curadas después de la impresión, también pueden ser completamente isotrópicas. Pero donde realmente brilla esta tecnología es en el acabado de superficies. La fotopolimerización en tina puede imprimir contornos extremadamente suaves, comparables a los del moldeo por inyección puede lograr.

Otra gran ventaja sobre otras tecnologías es que las piezas completamente curadas se pueden hacer herméticas al agua y al aire. Sin embargo, el proceso de curado es irreversible, por lo que las piezas calentadas se queman en lugar de derretirse.

¿Las impresoras de fotopolimerización de tina son rápidas y rentables?

La polimerización en tina es el tipo más antiguo de impresión 3D, y las primeras impresoras SLA datan de la década de 1970. La competencia entre los fabricantes de impresoras continúa haciendo bajar los precios, pero sigue siendo costosa y cuesta aproximadamente lo mismo que la fusión de lecho de polvo plástico (PBF). Estas máquinas son más económicas que las de SLS, pero el material es más caro.

Muchos factores afectan los tiempos de impresión, pero la polimerización en tina generalmente se considera una de las tecnologías más rápidas.

Aplicaciones comerciales:¿que se puede producir con fotopolimerizacion en cuba?

La amplia gama de materiales disponibles proporciona a los procesos de fotopolimerización en cuba una gama igualmente amplia de aplicaciones, desde la creación de prototipos hasta piezas de uso final.

La alta resolución y las tolerancias estrictas hacen que la tecnología sea ideal para joyería , moldeo por inyección de bajo rendimiento y muchas aplicaciones dentales y médicas . Ser capaz de imprimir piezas herméticas hace que la fotopolimerización en tanque sea popular en las industrias automotriz, aeroespacial y de atención médica. Además, los acabados superficiales suaves lo hacen óptimo para la creación de prototipos de piezas moldeadas por inyección.

¿Qué es la extrusión de materiales y cómo funciona?

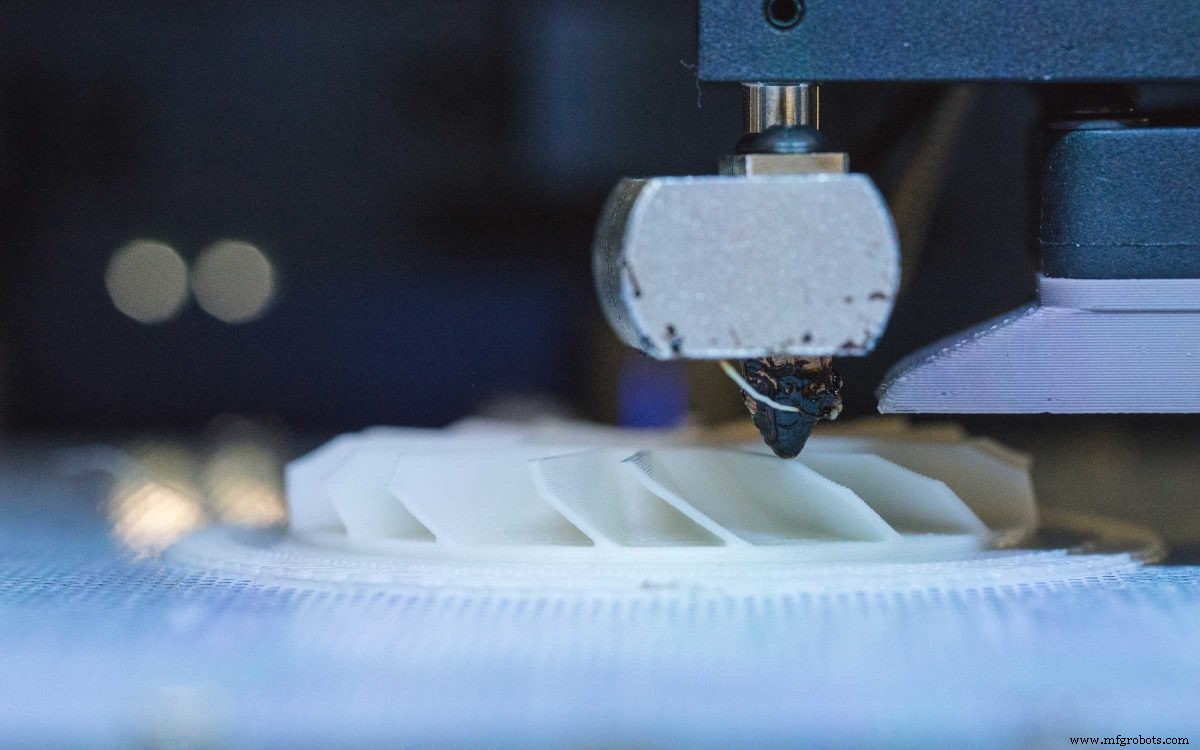

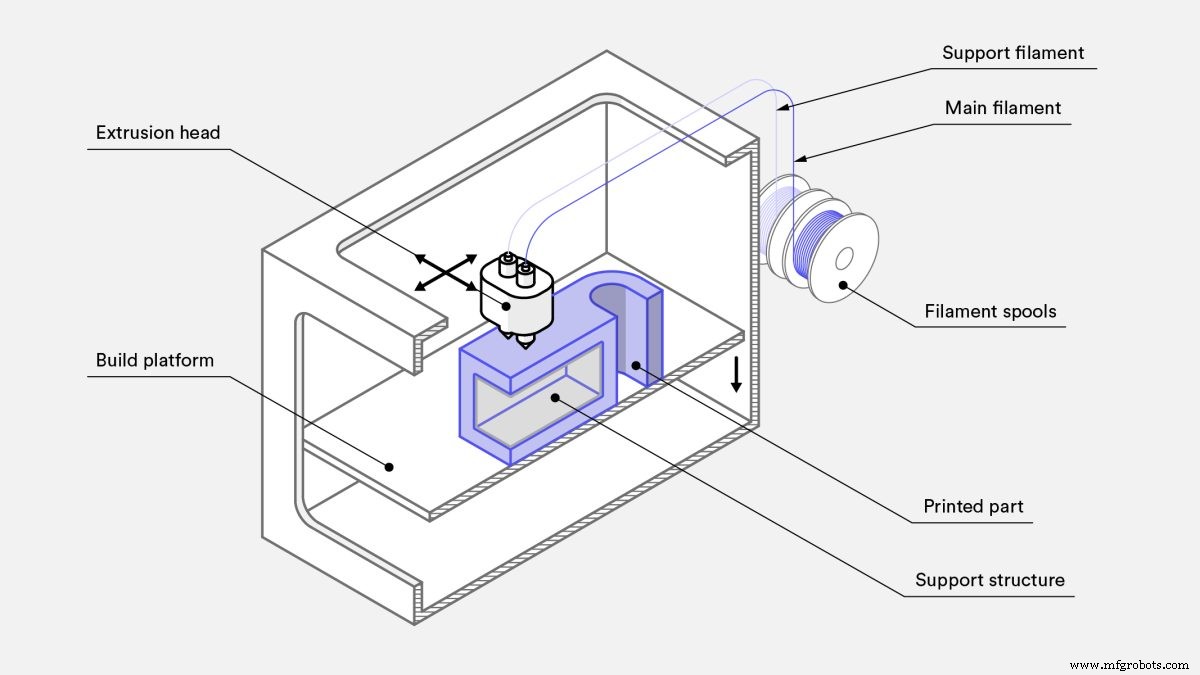

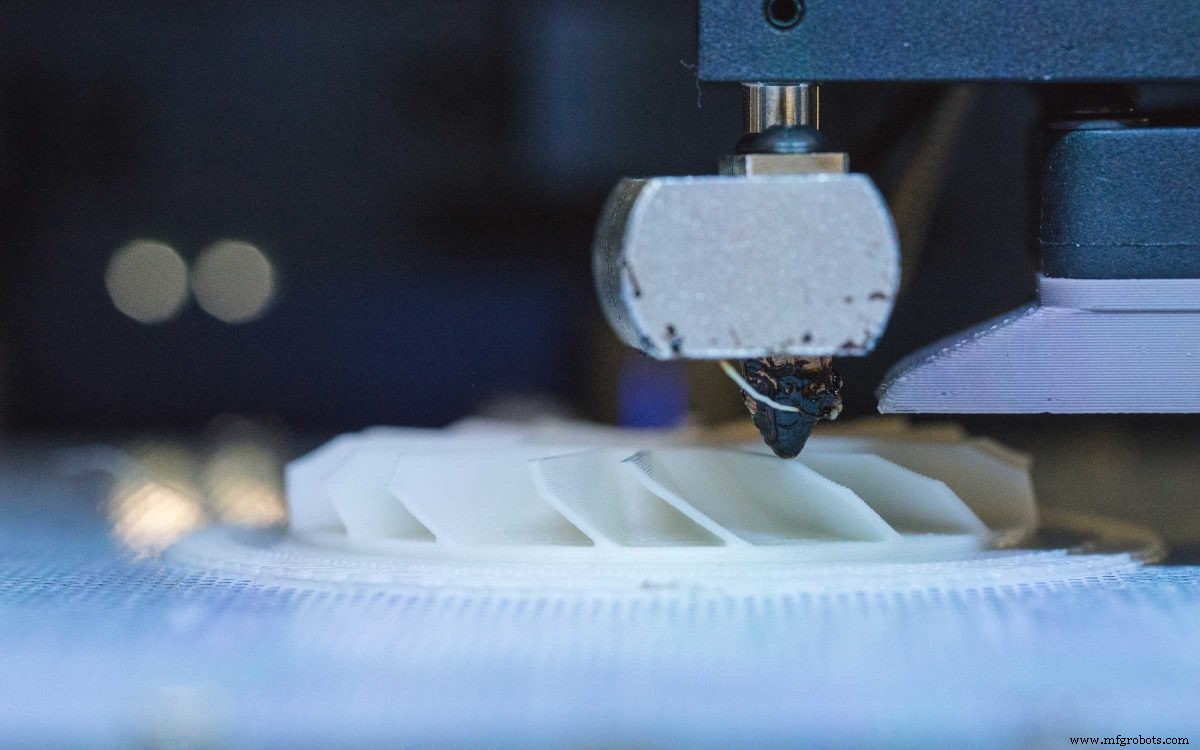

La extrusión de material produce piezas mediante la impresión de capas de filamento termoplástico fundido una encima de la otra. Se alimenta una bobina de filamento a través de una boquilla de extrusión calentada y se funde. Las impresoras depositan continuamente el filamento derretido en lugares precisos, donde se enfría y solidifica. Imagina una pistola de pegamento caliente automatizada moviéndose metódicamente sobre una superficie de construcción plana.

La boquilla de la impresora puede moverse a lo largo de tres ejes en relación con la plataforma de construcción. Traza la forma de una sola sección transversal de la impresión a lo largo de los ejes x e y, superponiendo secciones transversales entre sí a lo largo del eje z para construir la impresión completa.

Tipos de impresoras de extrusión de material

El modelado por deposición fundida (FDM) y la fabricación de filamentos fundidos (FFF) son los dos tipos de tecnologías de impresión por extrusión de materiales. La extrusión de materiales es relativamente simple y es, con mucho, la tecnología de impresión más rentable y ampliamente disponible en el mercado.

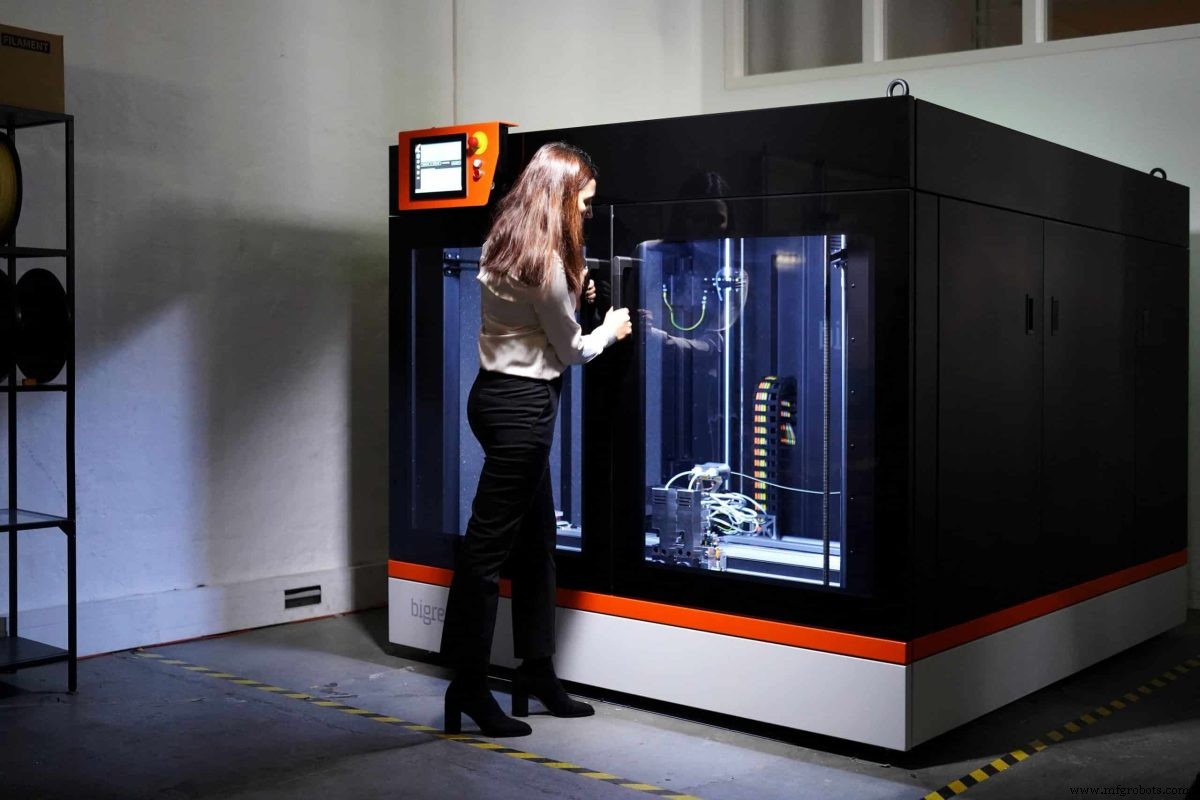

Los dos tipos principales de FDM son la creación de prototipos (escritorio) y la industrial. Diferenciamos entre los dos porque, aunque las tecnologías son prácticamente idénticas, la escala de cada uno es muy diferente.

Materiales para extrusión de materiales

Debido a que FDM es tan ampliamente utilizado, han aparecido en el mercado miles de filamentos diferentes. Con mucho, los más comunes son ABS y PLA, pero también están disponibles Nylon, PC, PETG, TPU y PEI. Ciertos filamentos también vienen reforzados con fibras, como carbono, Kevlar, fibra de vidrio, madera y metal.

Para obtener más información sobre cómo elegir los filamentos adecuados para su trabajo, escribimos una guía comparando diferentes materiales de impresión 3D FDM .

Propiedades geométricas de extrusión de materiales y FDM

Hay miles de marcas de impresoras FDM, de todas las formas y tamaños. Los más grandes tienen plataformas de construcción de aproximadamente 1500 mm en todas las dimensiones, mientras que los más pequeños caben fácilmente en su escritorio junto a su máquina de espresso.

Debido a que las partes se construyen de abajo hacia arriba, ciertas características, como los voladizos, requieren soportes construidos junto con la parte real. Siendo este el caso, FDM no siempre es la solución ideal para imprimir componentes más complejos.

La resolución es una función del filamento, siendo los filamentos más finos de alrededor de 0,15 mm de grosor. El hecho de que el filamento sea redondo significa que las esquinas afiladas no se pueden imprimir y las paredes nunca son planas a menos que se procesen después de la impresión.

Propiedades mecanicas de extrusion de materiales y FDM

Las impresoras FDM generalmente no se usan para producir piezas funcionales de uso final, aunque hay algunas excepciones aquí y allá. No son las impresoras 3D más precisas, ya que las partes que imprimen son débiles a lo largo del eje z. Las piezas también tienen capas muy claras en cada superficie.

¿Son la extrusión de materiales y FDM rápidos y rentables?

Las impresoras FDM son conocidas por ser de nivel inferior en términos de costo, con máquinas de escritorio que cuestan entre $ 500 y $ 5,000. Las máquinas de grado industrial, por otro lado, pueden ser mucho más costosas y estar fuera del alcance financiero incluso de los aficionados más dedicados.

Las máquinas de extrusión de material son económicas y fáciles de operar, pero la subcontratación es igualmente popular porque la ubicuidad de la tecnología hace que los plazos de entrega de un día sean una práctica común.

Los materiales FDM estándar están ampliamente disponibles y la competencia mantiene los precios bajos. Los tiempos de impresión son rápidos para piezas individuales pero, a diferencia de la fotopolimerización en tina o PBF, no hay economías de escala. Eso hace que FDM sea relativamente lento para tiradas de gran volumen y probablemente no sea el mejor valor para una gran cantidad de piezas.

Aplicaciones comerciales:¿qué puede producir con extrusión de material y FDM?

Si bien las piezas FDM no son tan duraderas ni estéticas como los componentes fabricados con otras técnicas, son muy rentables. Estas características hacen que FDM sea la tecnología más utilizada para muchas etapas de creación de prototipos, especialmente al principio de la etapa de prueba de concepto.

La variedad de materiales disponibles, la velocidad y la rentabilidad de FDM también lo hacen muy atractivo para ciertos tipos de piezas de producción, siempre que la resolución y el acabado de la superficie no sean factores críticos. Las impresoras industriales FDM pueden producir fácilmente prototipos funcionales y piezas de uso final a partir de materiales resistentes, como agarres, plantillas y accesorios. . Producir estos últimos componentes con máquinas FDM es preferible a la fabricación tradicional en términos de precio.

¿Qué es la fusión de lecho de polvo (PBF) y cómo funciona?

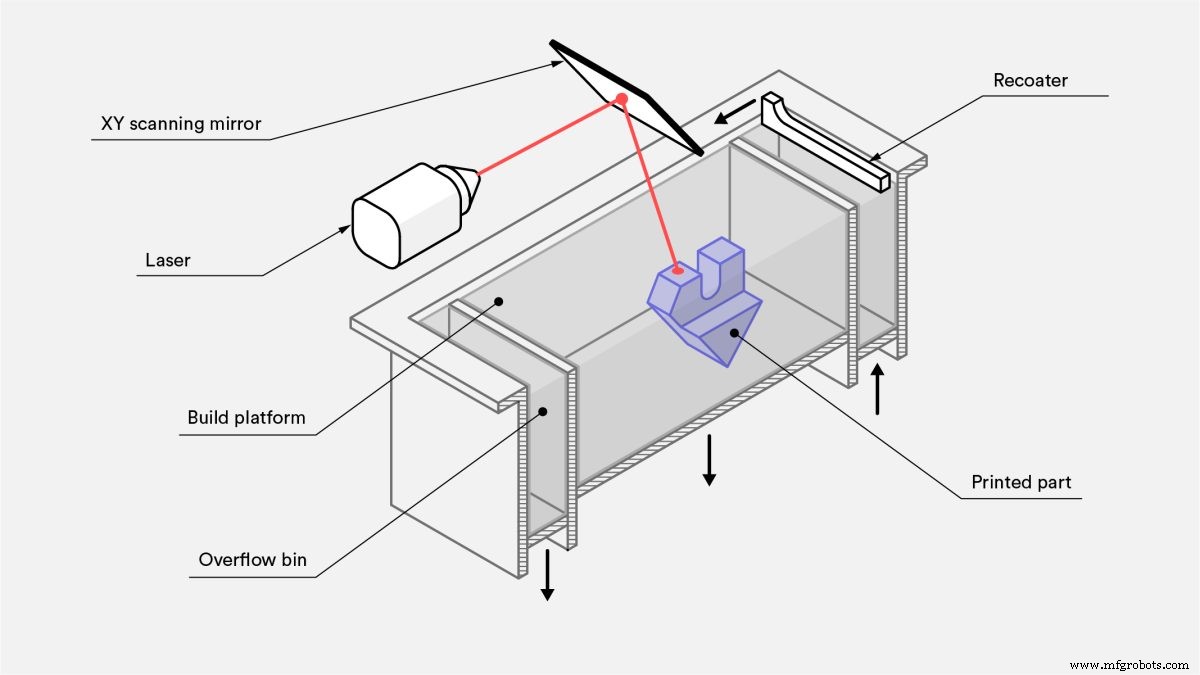

Las impresoras de fusión de lecho de polvo producen piezas fundiendo o sinterizando selectivamente partículas de polvo para formar un objeto completo. El material en polvo se calienta justo por debajo de su punto de fusión y se esparce sobre la plataforma de construcción en una capa muy fina. Luego, se dirige un rayo láser o de electrones a través de la superficie del polvo, fusionando las partículas para formar una sola sección transversal de la impresión.

Después de cada capa, se baja la plataforma de construcción y se repite el proceso. Cada nueva capa se fusiona con la anterior hasta que todas las capas se hayan fusionado en un solo objeto.

Como las capas se construyen una encima de la otra, las partículas no fusionadas actúan como una estructura de soporte para la impresión, eliminando así la necesidad de estructuras de soporte separadas. Una vez que se completa la impresión, el exceso de polvo de soporte se elimina y se recicla.

Tipos de impresoras PBF

Muchas impresoras 3D utilizan tecnología PBF. Los tipos de impresoras más habituales son las de sinterización selectiva por láser ( SLS ), sinterización directa de metal por láser (DMLS), fusión selectiva por láser (SLM), Multi Jet Fusion de HP ( MJF ), sinterización de alta velocidad (HSS) y fusión por haz de electrones (EBM). SLS es el más común para plásticos, y DMLS y SLM son los más comunes para metales.

-

Las impresoras SLS producen piezas de plástico sólidas utilizando un láser para sinterizar las partículas.

-

Las impresoras DMLS crean piezas metálicas porosas utilizando un láser para sinterizar partículas.

-

Las impresoras SLM producen piezas de metal sólido utilizando un láser para derretir las partículas, no solo para sinterizarlas. Dado que esto solo es posible cuando las partículas tienen el mismo punto de fusión, SLM solo puede imprimir en metales individuales, no en aleaciones.

-

MJF produce piezas de plástico sólido mediante una combinación de SLS y tecnologías de inyección de materiales. Después de esparcir una capa de polvo plástico sobre la plataforma de construcción, un cabezal de impresión con boquillas de inyección de tinta deposita selectivamente agentes que fomentan e inhiben la fusión. Luego, un rayo infrarrojo de alta potencia pasa sobre la capa, fusionando solo las áreas donde se dispensó el agente de fusión.

-

EBM produce piezas de metal sólido utilizando un haz de electrones para fundir las partículas, pero las piezas deben producirse en el vacío. El proceso solo se puede utilizar con metales conductores.

-

HSS utiliza un cabezal de impresión de inyección de tinta para depositar un fluido absorbente de infrarrojos directamente sobre una fina capa de granulado de plástico que se extiende por la superficie calentada de una plataforma de construcción, delineando el área donde se desea la sinterización. Luego se usa luz infrarroja para fusionar el polvo debajo del fluido en una capa.

-

MJF utiliza una matriz de inyección de tinta para aplicar de forma selectiva agentes de fusión y detallado a través de un lecho de polvo de nailon, que luego se fusionan mediante elementos calefactores en una capa sólida.

Materiales para fusión de lecho de polvo

SLS imprime en plásticos y compuestos de nailon, como Alumide, que es una combinación de nailon y aluminio. El polipropileno, un polímero termoplástico, también está ganando popularidad tanto para SLS como para MJF.

Si bien los materiales continúan evolucionando para SLS, el nailon sigue siendo el material más utilizado. There are dozens of different nylons available, but PC, PEEK, PEKK, flexible TPUs, and composite and reinforced nylons are becoming common. Parts are usually printed in white and can be dyed any color.

MJF can only print in nylon. Because the fusing agent is black, in the past, parts could only be printed in gray. Today, however, HP Jet Fusion 500/300 series printers can print parts in full color and white. This series is being phased out but will still be supported for years.

Geometric properties of powder bed fusion

PBF printers can be manufactured larger than those for vat photopolymerization, but even large PBF printers rarely exceed 300 to 400 mm in any dimension. These printers can also print parts in high resolution. Because unused powder acts as a support material as print layers are built up, PBF can produce parts from very complex digital models.

Potential complexity is the same for MJF and SLS, with both achieving better results than SLA. However, SLA has even higher resolution (its layer height can go down to 25 microns whereas SLS always prints at 100 microns and MJF at 80 microns). MJF can produce slightly better resolutions than SLS, but SLS offers a broader range of materials

For metal, DMLS can print parts with some of the highest resolution available, followed by SLM and then EBM.

Mechanical properties of powder bed fusion

PBF can produce tolerances on par with vat photopolymerization, but PBF parts are much stronger. PBF can produce functional plastic parts with the best mechanical properties any 3D printing technology is capable of. MJF prints are slightly stronger than SLS and also have a smoother surface finish.

EBM systems produce less residual stresses than DMLS and SLM, resulting in less potential distortion. The metal parts made by DMLS are not as strong as those by SLM, since the powder particles are only sintered and parts remain slightly porous. However, SLM parts can have mechanical properties on par with traditional manufacturing technologies such as machining and forging.

All PBF prints have a slightly rough finish due to being made from powders, though can easily be polished smooth with simple post-processing.

Is powder bed fusion fast and cost-efficient?

PBF market competition continues to drive prices down, but it remains expensive. For metal 3D printing, it is still extremely expensive, usually costing more than CNC machining. For plastics, the cost is comparable to vat photopolymerization. MJF is usually around 10 percent cheaper than SLS.

When it comes to low volumes for plastics, SLS and MJF are slower than vat photopolymerization and FDM. However, they are the fastest for large batches because parts get printed directly on the build platform.

Commercial applications:what can you produce with powder bed fusion?

The ability to produce strong functional parts makes PBF the preferred technology for producing low volumes of functional plastic parts across all industries. Common applications include one-off industrial hardware such as machine parts, jigs, grips, and fixtures as well as low-volume production runs of customized plastic components.

Because of how expensive they are, DMLS, SLM, and EBM are only used when a part’s geometric complexity is too expensive to be machined or surpasses what machining can produce. Being able to produce very complex parts makes PBF the go-to technology for rapid prototyping.

What is material jetting and how does it work?

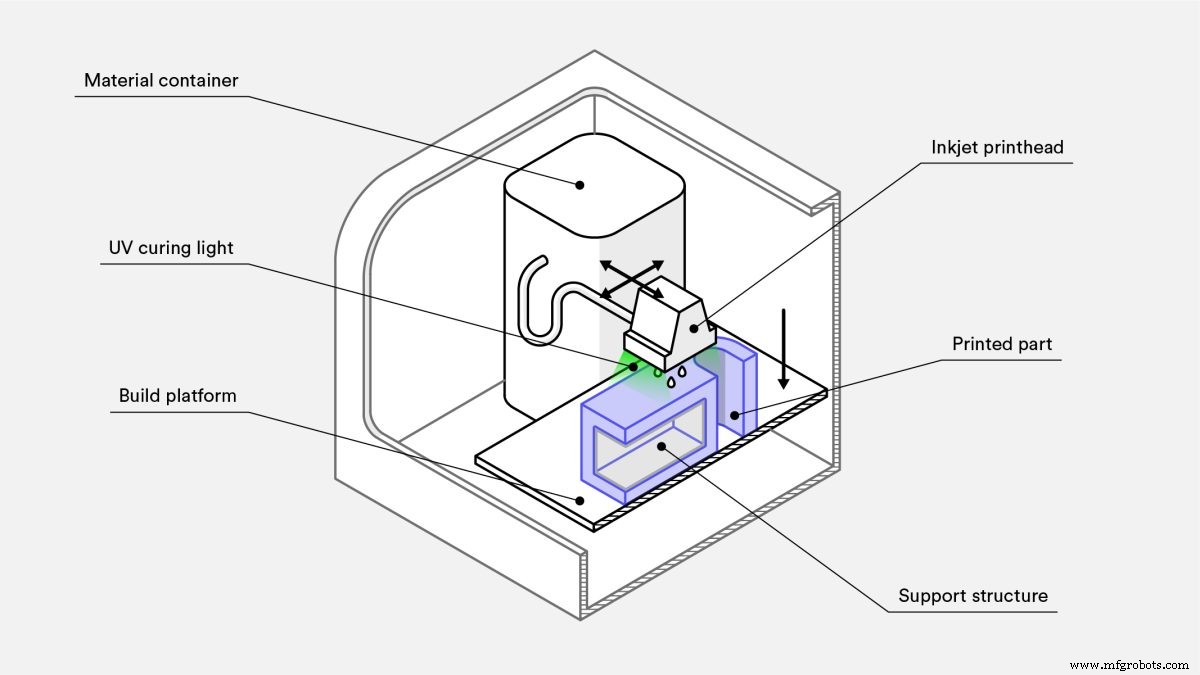

Material jetting produces parts by jetting tiny droplets of a liquid material onto the build platform and solidifying them with heat or light. Much like the standard 2D ink jetting process, a printhead with hundreds of material jets moves over a build platform, depositing material along an X-axis carrier, sweeping back and forth like the windshield wipers on a car and covering one whole layer in a single pass.

One printhead can carry jets for multiple materials, allowing for multi-material printing, full-color printing, and dispensing disposable support structures, such as wax.

Types of material jetting 3D printers

Within the material jetting category there are a few distinct printing technologies. The three most common are PolyJet, NanoParticle Jetting (NPJ), and Drop-On Demand (DOD). As of mid-2022, PolyJet is by far the most popular.

-

PolyJet, the first material jetting technology, is patented and owned by Stratasys. This kind of printer dispenses liquid photopolymer resin and easy-to-remove support material from the printhead, which is then cured by a UV light.

-

NPJ is a technology patented by XJet. Unlike with PolyJet, where each layer is cured before the next is deposited, NPJ prints are cured once all the layers are deposited. Metal or ceramic nanoparticles are suspended in a liquid, which is deposited by the printhead along with support material. Heat in the printer causes the suspension liquid to evaporate as each layer is deposited, leaving only slightly bonded metal or ceramic and supports behind. Once the final layer is complete, the support material is removed and the whole part is sintered to bond all the nanoparticles.

-

DOD is a technology patented by SolidScape (acquired by Stratasys). It is very similar to PolyJet, but was developed specifically for high-precision printing in wax for investment casting and mold making, targeting the jewelry industry. Unlike in PolyJet, the printhead can print curves in high resolution by moving in both x- and y-axes. After the material droplets are deposited, each completed layer is skimmed with a fly cutter to ensure a perfectly flat surface. These factors improve the final dimensional accuracy.

Materials for material jetting

Due to the variety of technologies in the category, a wide range of materials is available for use with material jetting printers. The most common are photopolymers, flexible plastics, casting wax, metals, and ceramics.

PolyJet printers are known for being able to produce full-color, multi-material, multi-texture prints.

Geometric properties of material jetting

Build platforms can get quite large—measuring up to 1 square meter, they are almost as large as those used in FDM. Individual parts can also be very large, filling out the whole print bed. Given that fully solid supports are built up around the part, they can also produce very complex parts.

Mechanical properties of material jetting

Material jetting printers are highly precise and able to produce parts with very high tolerances, although the strength of parts is typically less than what FDM or PBF can achieve. The surface finishes are highly smooth, but there is also an option to print in a matte setting.

Is material jetting fast and cost-efficient?

No matter the printer type, material jetting is actually quite expensive. The materials are expensive and the support structures are printed solid, which means there is a lot of material wastage per part.

Production speeds are comparable with PBF printers.

Commercial applications:what can you produce with material jetting?

Material jetting is an expensive 3D printing technology, but its extremely high dimensional accuracy and smooth surface finishes make it the only viable solution when dimensional accuracy or impressive visuals are critical. This is often the case for highly realistic prototypes, anatomical models, complex and high-precision tooling, jewelry, medical devices, and surgical tools.

Multi-material printing is commonly used for haptic feedback prototypes, for example, a stiff case with flexible buttons.

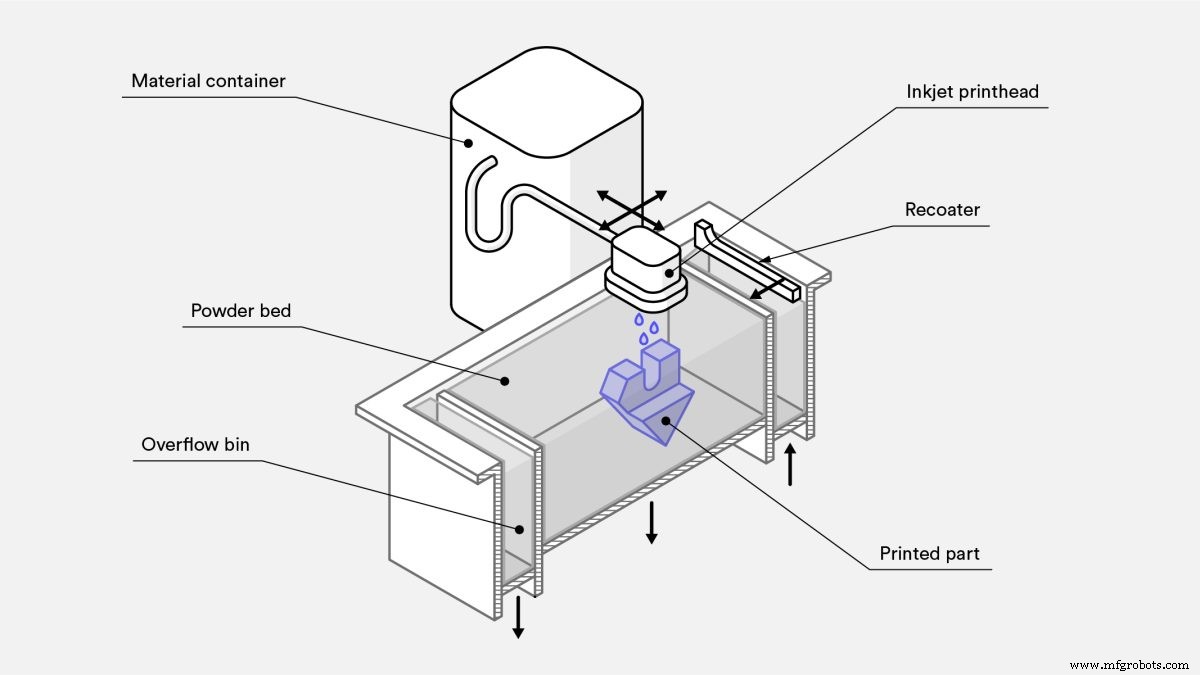

What is binder jetting and how does it work?

Binder jetting produces parts by selectively depositing a binding agent over a powder bed. The build platform is first covered with a very thin layer of material powder. A printhead covered in inkjet nozzles then passes over, depositing a binding agent where the print is to be formed. Binder jetting printers can also print in color by depositing colored ink after the binding agent, before a new layer of powder covers the previous one.

Once the final layer is finished, the part is left to cure in the powder and let the binding agent gain strength. Once removed from the powder bin, some kinds of materials are ready. However, if parts are for functional use, most need to be infiltrated and sintered, causing them to shrink by up to 40 percent.

Types of binder jetting 3D printers

Binder jetting is achieved by only one technology, though there are many different kinds of printers, differentiated by the kinds of materials and binders they can use.

To learn more, read our introductory article on binder jet 3D printing.

Materials for binder jetting

Because prints are held together by a binding agent—as opposed to bonds between particles of the build material—many materials that can be powdered can be printed with binder jetting. The most common materials are sands, ceramics, and metals, though plastics can also be used.

Geometric properties of binder jetting

Binder jetting is best suited for parts smaller than the size of a fist.

Because the unused powder serves as a natural support structure, complex parts are also possible. However, one constraint is that thickness should never exceed 10mm because the filtration may be inconsistent. As well, the resolutions are high, on par with PBF.

Mechanical properties of binder jetting

Binder jetting can produce parts with good tolerances, but the final tolerance can be hard to predict since shrinkage occurs with post-processing.

Before infiltration, metal parts are extremely weak and can crumble if not handled carefully. After infiltration, they are close to fully dense, but their mechanical properties do not meet the higher quality of traditionally manufactured parts.

The surface roughness of these metal parts is better than that achieved with DMLS and SLM.

Is binder jetting 3D printing fast and cost-efficient?

Binder jetting is an affordable technology, costing even less than vat photopolymerization and PBF. Print speeds are comparable to PBF and in line with other technologies for low-volume runs, but fast for higher volumes.

Commercial applications:what can you produce with binder jetting?

Because it can produce complex parts quite quickly and cost-effectively in a variety of colors, binder jetting is ideal for full-color prototyping. The price point of binder jetting is lower than material jetting and, despite its mechanical-property limitations, it can still achieve resolutions suitable for most prototypes.

This is also one of the fastest and most affordable techniques for producing complex, high-precision metal and ceramic parts. Many different powders are available, and print beds can be relatively large. The mechanical properties of binder-jetted metal parts do not match the strength or tolerances of PBF prints but they can still be functional if infiltrated and sintered.

Binder jetting is especially attractive for producing complex casts from sand because it can print large, complex geometries at a relatively low cost. And the process is simple enough to be integrated with most traditional foundry processes.

What is direct energy deposition and how does it work?

Direct energy deposition (DED) produces parts by layering beads of molten material, which is usually metal. The technology is very similar to that used in plastic material extrusion printers, but for metal. The feedstock material, which is either powder or wire, is continuously pushed through a nozzle and melted by a laser or an electron beam or arc at the point of deposition, where it cools and solidifies.

The nozzle can move along multiple axes in relation to the build platform. Three-axis machines trace the shape of a single cross-section of a print along the x-axis and y-axis, layering cross-sections on one another along the z-axis to build up the full part. Five-axis DED printers are not limited to building up parts layer by layer because they can deposit material from any angle. This means they can do more than simply build up parts from scratch and are often used to deposit material on multiple sides of existing objects.

DED is often referred to as direct metal deposition (DMD). There are also many different proprietary technologies whose names are often used interchangeably, even though they differ in their materials and energy sources.

All work according to very similar principles. Laser Engineered Net Shaping (LENS) by Optomec is the best-known example of a technology that fuses powders with a high-powered laser. Electron Beam Additive Manufacturing (EBAM) by Sciaky is the best-known example of a technology that fuses extruded wire with an electron beam.

Types of DED printers

LENS utilizes a deposition head consisting of a laser head, powder dispensing nozzles, and inert gas tubing. The laser travels through the center of the head to create a melt pool on the build area and powder is sprayed from the sides where it is melted and then solidified. The inert gas forms an oxygen- and moisture-free shroud, which prevents surface oxidation and promotes better layer adhesion.

EBAM feeds metal welding wire through the nozzle and melts it with an electron beam at the contact point with the build area. Essentially, EBAM is FDM for metals.

Materials for DED

LENS technology can print in both metals and ceramics, although ceramics are by far the more common material in use. Available materials for both LENS and EBAM include almost any weldable metal, such as aluminum, steel, titanium, Inconel, tantalum, tungsten, nickel, and niobium.

Geometric properties of DED

Another key advantage of DED is the very large print bed sizes. It is not uncommon for large manufacturers to build customer DED printers with build envelopes that are multiple meters long along any dimension.

Support structures are possible but difficult because the large liquid melt pool at the deposition point does not allow for overhangs. The same attribute means complex geometries are also not possible. Resolution is very poor compared with other metal 3D printers. Powder particle sizes are between 50 and 150 microns and welding wire ranges from 1 to 3mm in diameter.

Sharp corners, for example, can only be achieved in post-processing, typically by a CNC mill. This is very common practice, as new material is built up with DED and then machined to the desired precision.

Mechanical properties of DED

The high amount of energy required to maintain a melting point at the point of deposition creates large thermal gradients that can cause a lot of residual stress, but DED produces fully dense parts with mechanical properties that are as good as forged metal parts.

The low resolution, however, means parts tend to have a poor surface finish, requiring secondary machining to achieve the most desired results.

Is DED fast and cost-efficient?

The two most important advantages of DED are print speed and material cost. All DED technologies are relatively fast at laying down material, with the fastest machines printing 11kg per hour, (albeit with very low resolution). The metal feedstock used is also cheaper than that used by other metal 3D printers.

The powders are usually commercial off-the-shelf (COTS) materials designed for welding and are widely available. But for simple parts, traditional manufacturing is still almost always cheaper.

Commercial applications:what can you produce with DED?

The three main applications of DED are part repairs, feature additions, and near-net-shape part production. Essentially a form of welding, DED can print onto existing parts. This makes it ideal for repairing broken parts and adding features that cannot be added via other processes. Tool repair is by far the most common use, and companies turn to DED when expensive machinery proves more cost-effective to fix than reorder, such as in heavy industry.

Because the resolutions are so low, most parts also require post-processing with a CNC mill. Parts are therefore printed near to net shape, with the expectation that they will be machined to proper tolerances. Because conventional manufacturing is almost always cheaper, near-net-shape DED printing is only used when traditional manufacturing is very slow, expensive, or simply not possible.

What is sheet lamination and how does it work?

Sheet lamination produces parts by stacking and laminating sheets of material cut to match a part’s single-horizontal cross-sections. In some printers, the sheets are first cut and then laminated. In most, the sheets are first laid and laminated and then cut to size.

Types of sheet lamination printers

This is one of the simplest methods of building up 3D models. Despite its simplicity, there are many different proprietary technologies based on material, lamination method, and cutting method. In most cases, the process is a simple variation of paper laminated object manufacturing (LOM). Ultrasonic consolidation (UC) is the only radically different technology, as it uses ultrasonic welding rather than a separate bonding agent.

-

LOM laminates sheets together with a bonding adhesive and then subtracts features layer by layer, using CNC milling, laser cutting, or water-jet cutting.

-

UC follows the same process at LOM, except the lamination is achieved through ultrasonic vibrations as a form of friction welding.

Materials for sheet lamination

Across all the different types of printers, there are many available materials:papers, most polymers, fiber-reinforced polymers, ceramics, and just about any metal. Multi-material layers can also be achieved with all these materials, provided each layer can be laminated and shaped with the same methods.

Using colored sheets enables full-color prints across the color spectrum.

Geometrics properties of sheet lamination

Sheet lamination print beds vary quite a lot in size, but are comparable to SLA and SLS printers. Large-format printers are not common.

Because the sheet cutting methods are relatively simple, highly complex shapes are not possible. However, because support structures are not necessary, internal structures are possible.

One additional design option is to lay embedded wiring between sheets. Most processes do not require heat, so expect a reduced risk of high temperatures destroying them. Typical layer resolution depends entirely on the material feedstock

Mechanical properties of sheet lamination

Dimensional accuracy and surface finishes are on par with what can be achieved with a simple CNC milling machine, laser cutter, or water-jet cutter. The weakness of the bond between sheets, however, means that these parts are unsuitable for structural or functional purposes.

Is sheet lamination fast and cost-efficient?

LOM is very cost-effective thanks to the ready availability of all the raw materials. The lack of pre-production preparation means the printers are also very fast.

What are the commercial applications of sheet lamination?

LOM was originally used in architecture for building models. Today its most common use is for highly detailed, colored objects, typically for proof-of-concept and look-and-feel prototyping.

Preguntas frecuentes

How do I decide the right 3D printing technology for my custom parts?

There are many factors to think about before settling on the right 3D printer for your manufacturing needs. These include functionality, materials required, cosmetic characteristics, process capabilities and many more. To start, check out this comprehensive resource on selecting the right 3D printing process, and remember that you can (and should) always test different printing methods before finding the one that's perfect for your custom parts.

What 3D printer is optimal for complex geometries.

For designs with complex geometries, we highly recommend opting for a powder bed fusion technology like SLS or MJF.

What do I do if several 3D printers work for my custom parts?

Oftentimes, several different 3D printing processes can produce your parts. If this ends up being the case, compare the cost and properties of each to determine the right manufacturing fit.

What 3D printing technology is right for functional polymer parts?

For functional polymer parts, go for thermoplastics ( SLS or FDM) over thermosets (SLA/DLP or material jetting).

What 3D printing technologies will give me the best cosmetic appearance?

For the best cosmetic quality, thermosets (SLA/DLP or material jetting) will give you the most impressive aesthetics.

What's the best 3D printing technology for metal parts?

Honestly, we recommend pivoting to CNC machining for producing metal parts, though if your designs are very complex, DMLS and SLM are viable alternatives to milling and turning.

Impresión 3d

- ¿Qué son los tecnopolímeros y para qué se utilizan?

- ¿Cuáles son los diferentes tipos de uñas?

- Los muchos tipos de poliuretano y para qué se utilizan

- ¿Cuáles son los tipos de actuadores

- ¿Cuáles son los tipos de secadores de aire comprimido?

- ¿Cuáles son los tipos comunes de escaleras de mantenimiento?

- ¿Cuáles son los diferentes tipos de doblado de tubos?

- ¿Cuáles son los diferentes tipos de trabajadores de mantenimiento?

- Excavadoras:qué son y tipos que pueden ayudar a su proyecto.

- ¿Cuáles son los 7 tipos de tecnología?

- ¿Cuáles son los diferentes tipos de prototipos?