Diseño para impresión 3D Parte 3:Reducción del tiempo de impresión

Nota del escritor:esta es la tercera entrega de diseño para impresión 3D. Discutiremos cómo puede ahorrar tiempo (y material) en piezas de plástico impresas en 3D. También puede volver atrás y leer Parte 1 y Parte 2 .

Introducción

Una de las críticas más comunes a la Fabricación Aditiva es su lentitud en comparación con el mecanizado sustractivo (Rápido). Si bien el uso de la fabricación aditiva a menudo ahorra tiempo a largo plazo (especialmente en situaciones en las que se requieren prototipos especializados o un tiempo de mecanizado significativo), el mecanizado sustractivo es objetivamente más rápido en algunas situaciones con los recursos adecuados. Si bien ese problema es más representativo de la naturaleza de la fabricación aditiva, existen varias estrategias que los usuarios pueden emplear para reducir el tiempo de impresión de las piezas de plástico. En esta publicación, discutiremos el diseño de estrategias de impresión 3D que ahorran tiempo (y una que no lo hace) y cómo puede implementarlas en Eiger y con su máquina.

Qué agrega tiempo a una impresión (y cómo evitarlo)

Para diseñar piezas que ahorren tiempo, debemos enumerar lo que realmente agrega tiempo a las impresiones. A continuación, abordaremos cada una de las principales pérdidas de tiempo y por qué agregan tiempo.

Gran superficie

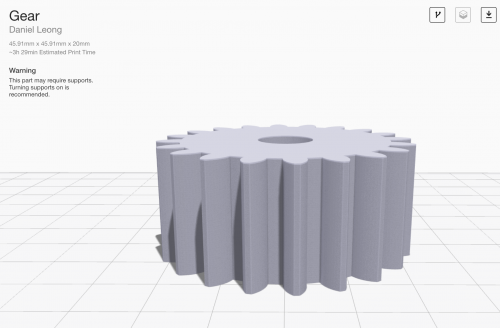

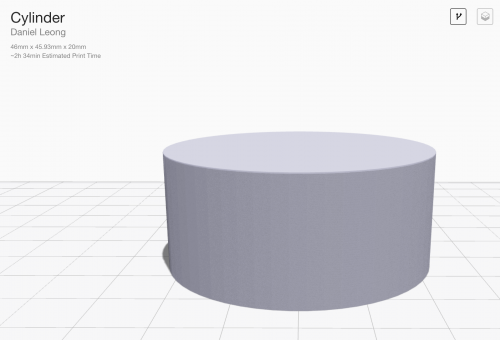

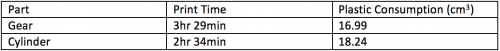

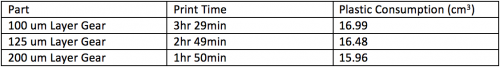

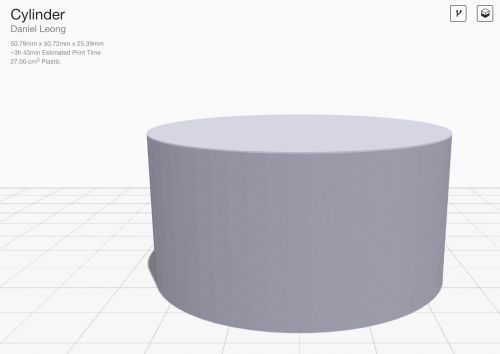

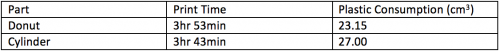

Este es el contribuyente por excelencia para aumentar el tiempo de impresión. Una gran superficie significa más paredes parciales para imprimir. Debido a que el cabezal de impresión se mueve significativamente más lento en las paredes que en el relleno, agregar más área de superficie (y por lo tanto una pared más larga) aumenta significativamente el tiempo de impresión. Esto significa que una pieza más pequeña con detalles de superficie más intrincados puede tardar más en imprimirse que una pieza más grande y simple. Tome este engranaje y cilindro, que se muestran a continuación. El diámetro exterior de cada pieza es idéntico, lo que significa que el cilindro en realidad contiene más material. Sin embargo, el equipo tarda casi un 30% más en imprimirse debido a su mayor área de superficie. A veces, se requieren funciones avanzadas para una pieza exitosa; sin embargo, en esas otras ocasiones, lo simple siempre es más rápido.

Material de apoyo

Agregar material de soporte a su pieza aumentará su tiempo de impresión más que cualquier otro factor. Debido a que nuestro material de soporte consiste en una pared larga impresa lentamente, la adición es similar a agregar una gran cantidad de área de superficie. Si bien el soporte es necesario para imprimir algunas partes, hay algunos pasos que puede seguir para limitar el tiempo agregado debido a ello.

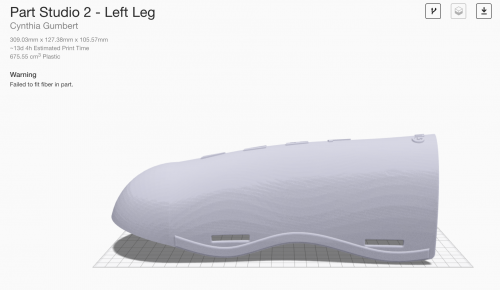

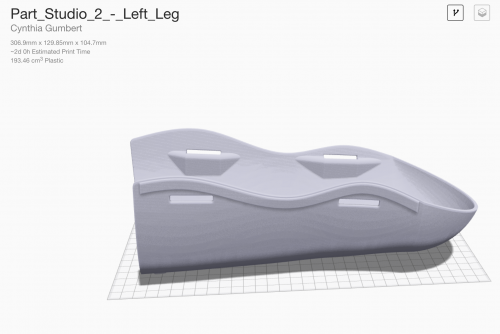

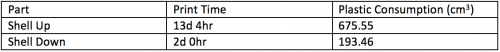

1. Pruebe con un par de orientaciones de piezas:a menudo, cambiar la orientación de las piezas puede cambiar drásticamente el tiempo total de impresión. Un gran ejemplo de esto es una espinillera de esquí que un miembro de nuestro equipo imprimió hace unas semanas. En una orientación, el volumen masivo debajo del caparazón requiere enormes estructuras de soporte, lo que produce una impresión de 13 días. Al invertir la pieza, redujo 11 días el tiempo de impresión y pudo imprimir la pieza en dos días mucho más manejables.

2. Limite los voladizos:Si la pieza lo permite, la impresión sin soportes producirá una impresión más rápida. Cuando se enciende, nuestros algoritmos admitirán cualquier voladizo de más de 45 grados desde la vertical con Onyx (30 grados para nailon). Si tiene más áreas voladizas que no puede cambiar (y necesitará soporte), asegúrese de que sus voladizos no críticos no excedan estos valores. Esto limitará los soportes colocados a los voladizos que lo necesiten, a la vez que le ahorrará tiempo en otros voladizos que no lo hacen en su parte. Si no tiene voladizos que necesiten material de soporte, apague los soportes y limite los ángulos a 55 grados para Onyx (o 45 grados para Nylon). La pieza se imprimirá bien y le ahorrará mucho tiempo.

3. Diseñe con una cara de impresión en mente:para administrar qué voladizos necesitarán soporte (y cuáles no), averigüe en qué orientación debe imprimirse la pieza antes de diseñarla. Esto le permitirá diseñar para impresión 3D en lugar de modificar la pieza para que se ajuste a la impresora. Si bien es posible que no ahorre tiempo de impresión, sí ahorrará tiempo de diseño para la pieza.

4. Divida la pieza:A veces, las piezas son simplemente demasiado complejas para realizar modificaciones que eliminan el soporte. En este caso, todavía hay una opción. Al dividir una pieza en dos o más piezas, a menudo puede limitar los voladizos mucho más fácilmente. Después de imprimir las piezas, adhiéralas con Loctite 401 para obtener una pieza de varios cuerpos tan fuerte como lo hubiera sido la pieza unibody.

Altura de la capa

Esta es una compensación clásica en la impresión FFF:resolución de capa frente a tiempo de impresión. Nuestra resolución de capa predeterminada de 100 micrones produce un acabado superficial de alta calidad. Aumentar la altura de la capa a 200 micrones sacrifica un poco la calidad del acabado de la superficie y reduce a la mitad el tiempo de impresión. Esto es extremadamente útil para trabajos de impresión de solo plástico rápidos y sucios (la impresión con fibra requiere una altura de capa fija de 100 o 125 micrones), ya que sus piezas saldrán de la impresora el doble de rápido. Consulte la tabla a continuación para obtener estimaciones de tiempo para diferentes alturas de capa en el equipo analizado anteriormente.

Diseño para impresión 3D

Hay una tendencia poco saludable en la fabricación aditiva:el uso excesivo de la tecnología en piezas que no necesitan imprimirse. La consolidación de piezas mecanizadas e impresas juntas en una sola impresión puede ser fácil, pero agregará tiempo a la impresión. La solución es simple desde una perspectiva que ahorra tiempo:solo imprima geometrías que se beneficien de ser impresas. Diseño para impresión 3D:no imprima ejes u otras piezas que sean triviales para la máquina, ya que solo agregarán tiempo a su flujo de trabajo.

Impresiones fallidas

Ésta es una causa más indirecta de tiempo adicional; sin embargo, es igualmente importante. Asegurarse de que su cama esté nivelada correctamente y de que tenga suficiente material para una impresión puede reducir drásticamente el tiempo de entrega. Las impresiones fallidas desperdician tanto tiempo de impresión como material, y limitarlas contribuirá en gran medida a imprimir de manera más eficiente. Aquí hay un par de formas en las que puede limitar las impresiones fallidas:

- Deformación

- Pruebas unitarias

Lo que no ayuda:agregar agujeros de velocidad

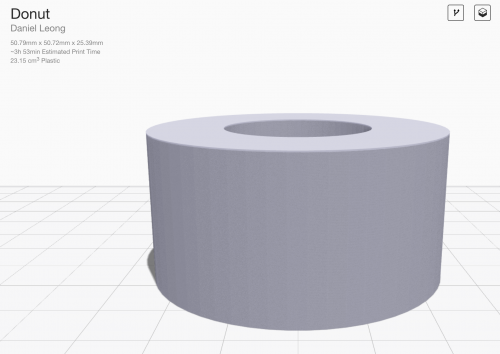

Agregar agujeros a su impresión puede ahorrar material, pero hay muchas posibilidades de que no ahorren tiempo. Los agujeros a menudo agregan área de superficie a su pieza que (como ya hemos mencionado) agrega tiempo. Eche un vistazo a la comparación a continuación. La dona tiene menos material debido al gran agujero, pero tarda un 10% más en imprimirse.

Conclusión

Ahorrar tiempo en las impresiones es un arte voluble:varía mucho de una parte a otra y no siempre funciona como cabría esperar. Sin embargo, si sigue estas estrategias, puede reducir el tiempo de impresión en la mayoría de los casos.

¿Quieres probar esto por ti mismo? Regístrese aquí para obtener una prueba gratuita de Eiger, nuestro software de corte basado en la nube.

¿Quieres ver más cosas como esta? ¡Síganos en Facebook, Twitter, Instagram y Linkedin para obtener más actualizaciones!

Impresión 3d

- Los beneficios de las camas de vidrio para la impresión 3D

- Limpieza sin estrés para impresión FDM

- 6 Consideraciones de diseño importantes para la impresión 3D en metal

- 4 consideraciones de diseño importantes para la impresión 3D

- ¿Está lista la impresión 3D para la producción de piezas finales?

- Creación de archivos STL multicuerpo para impresión 3D

- Cómo colocar su modelo para la impresión 3D

- Directrices de diseño para la fabricación:Parte 2

- Directrices de diseño para la fabricación:Parte 1

- Consejos de diseño para la impresión 3D Carbon DLS™

- Parte 1:Consideraciones de diseño de enfriadores para compresores centrífugos