Diseño de una turbina Tesla impresa en 3D - Parte 1

Introducción

Bienvenido a una miniserie de dos partes sobre la modificación de una turbina Tesla con piezas Markforged. Estos blogs son ingeniería de aplicaciones en su forma más pura; Usaremos técnicas definidas en publicaciones de blog instructivas anteriores para diseñar e imprimir esta parte. Al final, es de esperar que tengamos una Turbina Tesla funcional con piezas Markforged, capaz de girar a velocidades extremadamente altas. En la primera entrega, analizaremos los conceptos básicos de la turbina Tesla y la reproducción de Onyx de la carcasa de la turbina.

¿Qué es una turbina Tesla?

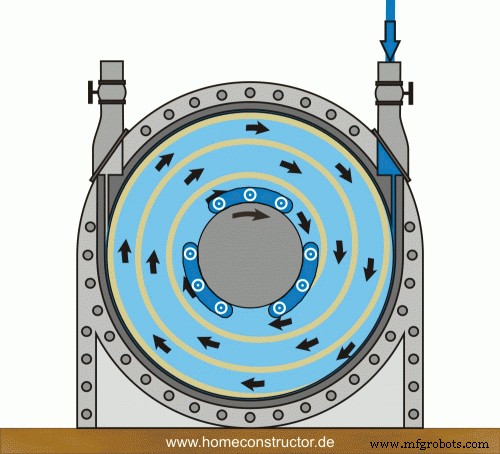

Una turbina Tesla es una turbina de flujo centrípeto sin aspas patentada por Nikola Tesla a principios del siglo XX. Al igual que sus contrapartes de turbinas de álabes, convierte los fluidos en movimiento en energía. Sin embargo, en lugar de utilizar cuchillas en ángulo para rotar un eje, utiliza discos paralelos y lisos. Los fluidos ingresan a la turbina viajando tangente a los discos en el borde exterior de la turbina, forzando la rotación por medio de la viscosidad y la adhesión de la capa superficial. A medida que el fluido se ralentiza y pierde energía, gira en espiral hacia el centro de la turbina y sale por el puerto de escape. El GIF a continuación muestra el movimiento de un fluido y la transferencia de energía en una turbina Tesla.

Cuando Nikola Tesla creó por primera vez su Turbina Tesla, la describió como su invención "más importante". Teorizó que la turbina podría mantener un 90% de eficiencia y que su simplicidad en el diseño y la construcción podría conducir a una revolución en la generación de energía. Tenía un punto:los otros dos motores rotativos que se usaban en ese momento (motor de pistón y turbina de palas) eran costosos de fabricar y tenían muchas piezas que se rompían con frecuencia. A diferencia de estas dos máquinas, la Tesla Turbine era extremadamente simple. No hubo características complejas para fabricar; de hecho, las hojas ni siquiera tenían que estar perfectamente espaciadas. En teoría, fue el siguiente paso perfecto en motores rotativos.

Desafortunadamente, en la práctica, la máquina tenía dos puntos clave de falla. Si bien Tesla anunció por primera vez que la turbina era casi perfectamente eficiente, en realidad solo funcionó con aproximadamente un 40% de eficiencia. Su comprensión de la dinámica de la capa límite no tuvo en cuenta adecuadamente el arrastre. Este desarrollo fue desafortunado, pero no condenatorio de ninguna manera; una turbina que trabaja con una eficiencia del 40% todavía supera con creces a las turbinas de palas, que funcionan en el rango del 25-30%. Si pudieran producir energía de manera confiable a una velocidad superior a la de las turbinas de palas, las turbinas Tesla serían un nombre familiar. No pudieron. Las turbinas Tesla giran a una velocidad extremadamente alta (las turbinas de prueba originales de Tesla giraban a velocidades entre 9,000 y 36,000 rpm) tan rápido que las palas de las turbinas se deformarían severamente durante el funcionamiento. La deformación apenas inspiraba confianza, y el invento "más importante" de Tesla cayó en la oscuridad. Hoy en día, las turbinas Tesla se producen a pequeña escala como material didáctico o demostraciones. Si bien nunca estuvieron a la altura de su facturación, siguen siendo máquinas fascinantes.

Reinventar una turbina con piezas impresas en 3D

Para este proyecto, utilizamos un diseño de turbina Tesla de Olin College Machine Shop que tiene tres sistemas centrales:un conjunto de eje y rotor, una carcasa de cojinete y una carcasa de turbina. El conjunto del eje está completamente restringido por la carcasa del cojinete y contenido por la carcasa de la turbina. La carcasa del cojinete y la carcasa de la turbina encajan con una función de ubicación de metal de ajuste perfecto y ocho tornillos.

La simplicidad de esta turbina se adapta bien al mecanizado. Tiene una amplia variedad de piezas tanto en material como en funcionamiento, desde un eje de acero templado hasta una tapa de carcasa de policarbonato. Cada pieza de la turbina se puede fabricar con una máquina CNC de 2 ejes o menos. A continuación se muestra una breve lista de materiales de mecanizado partes en la turbina.

Carcasa de la turbina: Aluminio fresado por CNC

Soporte de cojinete: Aluminio torneado y fresado con CNC

Eje: Acero torneado

Espaciadores de eje: Acero para chorro de agua

Cuchillas: Chorro de agua y luego acero torneado

Placa de sujeción: Aluminio fresado por CNC

Polea: Aluminio torneado

Bloque de entrada: Aluminio fresado por CNC

Algunas partes de la turbina no se prestan bien para la fabricación aditiva. Los requisitos de precisión y resistencia axial hacen que el eje de acero sea muy difícil de imprimir y las palas de la turbina y los espaciadores se benefician de ser pesados (y por lo tanto tener una gran inercia rotacional). Esta es una aplicación poco común en la que nuestra impresionante relación resistencia / peso no es beneficiosa. Por estas razones, decidimos dejar todo el conjunto del eje (eje, espaciadores, palas y placa de sujeción) solo y enfocarnos en las partes externas de la turbina. En cambio, nos centramos en dos partes:la carcasa de la turbina y la carcasa del cojinete (que analizaremos en la próxima entrega). A diferencia del conjunto del eje, la carcasa era un candidato perfecto para el reemplazo. Es completamente de aluminio, fresado con CNC y carece de tolerancias inferiores a 0,001 ”. Al imprimirlo en 3D, podríamos mantener la fuerza y reducir drásticamente el peso.

Requisitos de la carcasa de la turbina

La carcasa de la turbina tenía varios requisitos importantes. Primero, necesitaba acoplarse perfectamente con la carcasa del rodamiento. Esto significaba que tenía que ser + .001 / -0 con respecto a la característica de ubicación en la carcasa del cojinete. Podría decirse que la característica más importante de toda la carcasa, una malla apretada mitiga las vibraciones que podrían destrozar la turbina a altas velocidades. En segundo lugar, la carcasa de la turbina necesitaba dieciséis orificios roscados; ocho en la placa trasera para montar la carcasa del cojinete y ocho más en la parte delantera para montar una placa de cubierta. La placa de cubierta de policarbonato es una pieza menor desde una perspectiva estructural, pero es extremadamente importante para asegurar que el aire a alta presión fluya a través de las palas de la turbina. Por último, la cavidad de la turbina debe tener una holgura muy pequeña que encaje con las palas. Un ajuste de espacio pequeño proporciona espacio para que las cuchillas giren al mismo tiempo que minimiza el espacio entre las cuchillas y la pared de la cavidad, lo que causa una pérdida significativa de eficiencia.

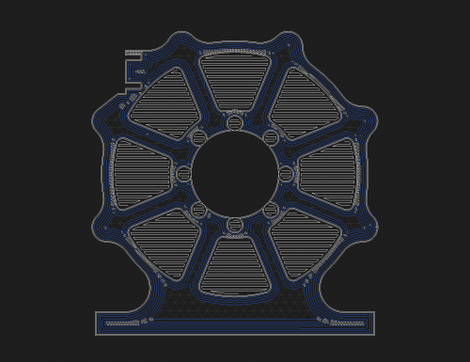

Diseño y enrutamiento de fibra

El rediseño de la turbina para la impresión implicó algunos cambios menores para satisfacer los requisitos anteriores. Primero, usamos pruebas unitarias para verificar dimensionalmente la tolerancia requerida para la malla de la carcasa del rodamiento. Para cumplir con la tolerancia requerida, llegamos a la conclusión de que debemos reducir el tamaño del orificio en CAD en aproximadamente 0,002 ”(Nota:este no es un número universal, sino uno obtenido de las pruebas unitarias que realizamos. Para obtener más información sobre las pruebas unitarias, echa un vistazo a esta publicación de blog). A continuación, reemplazamos todos los orificios roscados en la versión de aluminio con cavidades para insertos roscados termoendurecidos (enlace aquí). Los insertos termoendurecibles son un método confiable de sujeción en piezas impresas en 3D, lo que garantiza conexiones sólidas donde los orificios roscados no pueden hacerlo.

Enrutamos fibra de carbono concéntrica por toda la pieza para reforzar el diseño. Para asegurarnos de que el montaje de la carcasa del rodamiento y las fuerzas subsiguientes no deformaran la pieza, llenamos la pared trasera de la pieza con tantos anillos de fibra como pudimos. Las paredes de la pieza requerían menos resistencia, por lo que instalamos un anillo de fibra en cada capa de la pared. Pudimos aumentar enormemente la resistencia del aro de la pieza con un mínimo de fibra con esta estrategia. Una vez que la pieza se colocó en Eiger, estábamos listos para imprimir.

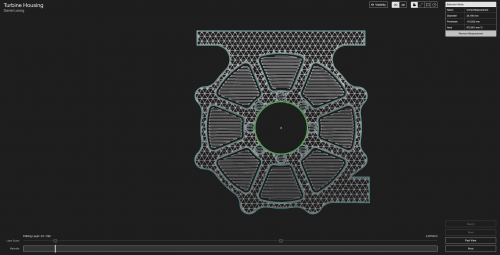

Verificación dimensional

El cuerpo de la turbina encaja en un Mark Two; sin embargo, decidimos imprimirlo en la Mark X por una sencilla razón:verificación de la dimensión del láser. Las pruebas unitarias nos dijeron que nuestras dimensiones deberían ser precisas; ahora, podríamos verificar la precisión a mitad de impresión. Configuramos dos escaneos láser:uno diseñado para verificar la característica de acoplamiento con la carcasa del rodamiento y otro para verificar el diámetro de la cavidad. Durante la impresión, verificamos cada escaneo en Eiger para asegurar la precisión dimensional. El escaneo dimensionado mostró un error de .0004 ″, muy dentro de la tolerancia.

Pasos siguientes

Una vez finalizada la impresión, insertamos las inserciones roscadas y unimos la carcasa del rodamiento de aluminio. Incluidos los insertos, la turbina impresa de 170 g, que era microscópica en comparación con la carcasa de aluminio de 570 g. Una vez que verificamos que la carcasa metálica y el conjunto del eje funcionaban, diseñamos e imprimimos la carcasa del rodamiento, que cubriremos en la próxima entrega de esta serie.

Lea la segunda parte de esta publicación aquí y síganos en Facebook, Twitter, Instagram y Linkedin para obtener más actualizaciones.

Impresión 3d

- Los 10 consejos principales a tener en cuenta al diseñar su pieza FDM

- Aplicaciones de impresión 3D en metal (Parte 2)

- Diseño de una turbina Tesla impresa en 3D - Parte 1

- Inspección en proceso:mejora de las piezas impresas en 3D

- Parte de la semana - Amortiguador impreso en 3D

- Pieza impresa en 3D forjada con marcas:Dispensador de carrete

- Drones extremos impresos en 3D

- Precisión dimensional de piezas impresas en 3D

- Cómo obtener piezas impresas en 3D más resistentes

- Método de inspección para piezas impresas en 3D (parte 3)

- Cilindricidad en GD&T