Diez de los mayores desafíos para escalar la fabricación aditiva para la producción en 2020 [Resumen de expertos]

[Actualizado en 2020]

La flexibilidad de diseño, la eficiencia del material y la producción viable de bajo volumen son solo algunas de las razones por las que las empresas se han inclinado cada vez más hacia la fabricación aditiva (AM). Pero para aprovechar al máximo la AM en producción, todavía hay algunos problemas que abordar.

A continuación, analizamos algunos de los desafíos más urgentes que la tecnología debe superar para acelerar su adopción:

Desafíos tecnológicos

1. Velocidades de producción lentas

Nadie diría que la velocidad importa, especialmente si el objetivo es la producción a gran escala. Sin embargo, muchas impresoras 3D industriales actuales todavía están por detrás de los equipos mecanizados tradicionales en términos de velocidad y eficiencia.

Esto, en particular, es un obstáculo para la adopción en industrias impulsadas por la producción en serie en masa, como la automoción y los bienes de consumo. En estas industrias, los productos deben fabricarse y entregarse en el menor tiempo posible para mantener la eficiencia de la producción.

“La parte final es el rendimiento o la velocidad de las máquinas. Los volúmenes de producción [automotriz] son considerablemente diferentes de los volúmenes de la industria aeroespacial o médica. Así que tenemos que buscar sistemas que sean capaces de producir piezas en minutos o segundos en lugar de días y horas. Todo lo que podamos hacer para impulsar la tecnología a velocidades de construcción más rápidas es definitivamente lo que nos ayudará a nosotros también ".

Harold Sears, líder técnico de tecnologías de fabricación aditiva en Ford

La AM de alta velocidad ha sido un área de sólido desarrollo e inversión en los últimos años.

La mayoría de los fabricantes de impresoras 3D, que se enfocan en aplicaciones de producción, están buscando formas de hacer impresión 3D más rápido. Algunos han desarrollado sistemas modulares que pueden ayudar a aumentar el rendimiento, mientras que otros están trabajando para mejorar aún más la tecnología detrás de sus máquinas existentes.

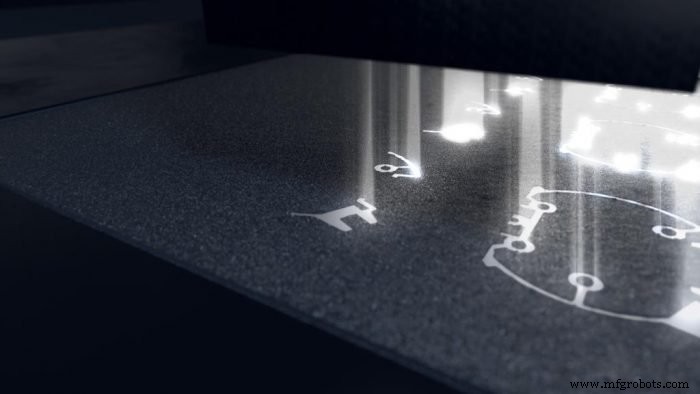

Por ejemplo, el fabricante de hardware alemán, EOS, está desarrollando su tecnología Laser Pro Fusion, con el objetivo de aumentar el rendimiento en la tecnología de sinterización selectiva por láser (SLS). Si bien los sistemas SLS actuales usan uno o dos láseres de CO2 para fusionar el polvo de polímero, la nueva impresora 3D estará equipada con hasta 1 millón de láseres de diodo, lo que podría acelerar significativamente el tiempo de impresión.

También se han Ha habido algunos desarrollos notables en el lado de la impresión 3D de metal. La tecnología de impresión simultánea multinivel (MCP ™) de Australian Aurora Labs es un ejemplo. Con este proceso de fusión en lecho de polvo, Aurora Labs busca permitir la impresión 3D de metal a velocidades mucho más rápidas.

A diferencia de las tecnologías tradicionales de lecho de polvo, que imprimen una capa a la vez, MCP imprime varias capas simultáneamente en una sola pasada. En Formnext 2018, la compañía informó que pudo imprimir alrededor de 30 capas a la vez, con el objetivo de aumentar esto a 100 capas durante los próximos 12 meses.

Recientemente, la empresa ha informado que su impresora 3D PMP1 puede alcanzar una velocidad de impresión de 350 kg / día. Aurora Labs dice que este resultado indica una mejora de la velocidad del 2000 por ciento en comparación con la velocidad reportada el año pasado.

Aumentar la velocidad de producción no es una tarea fácil y requiere una innovación tecnológica sustancial. A partir de 2019, las tecnologías de EOS y Aurora Labs aún se encuentran en la etapa de desarrollo, lo que significa que llevará tiempo demostrar sus afirmaciones de velocidad de producción.

Dicho esto, confiamos en que la impresión 3D finalmente llegará allí, a medida que continúe el progreso.

2. Desarrollo de materiales e inconsistencias en las propiedades de los materiales

“La industria de fabricación aditiva definitivamente necesita soluciones para más materiales. La impresión 3D es teóricamente capaz de producir piezas de alta complejidad y funcionalidad, ya sean mecánicas, biológicas o eléctricas. Pero hacer que eso suceda se reduce a tener suficientes opciones de materiales ".

Simon Fried, cofundador de Nano Dimension

La disponibilidad de materiales adecuados es otro desafío para la industria de la impresión 3D. En comparación con los procesos de fabricación tradicionales, que se han sometido a décadas de desarrollo de materiales, el desarrollo de materiales propios de la impresión 3D acaba de comenzar.

En los primeros años de la impresión 3D, cuando la industria se enfocaba en la creación de prototipos, se ponía mucho menos énfasis en las propiedades del material. Sin embargo, con la transformación de la tecnología en una solución de producción, el proceso de desarrollo de materiales se ha acelerado enormemente.

Una tendencia particularmente interesante son los avances en polímeros y materiales compuestos para impresión 3D de alto rendimiento. Grandes empresas químicas como Arkema, BASF y DuPont están desarrollando polímeros reforzados con carbono, que ofrecen una resistencia a veces comparable a la de los metales.

Un fabricante de tecnologías de impresión 3D compuesta, Markforged, también está avanzando en esta área y ha desarrollado varios materiales nuevos. El más recientemente introducido es el Onyx FR, el primer material compuesto retardante de llama.

En el lado del metal, el desarrollo del material lleva más tiempo, a veces algunos años, pero los avances también continúan.

Si bien la disponibilidad de materiales está aumentando, todavía existen muchas inconsistencias en las propiedades de los materiales imprimibles en 3D. Actualmente, la industria carece de una base de datos sólida de materiales con parámetros de impresión probados y especificaciones definidas. Como resultado, se vuelve un desafío lograr un proceso de impresión 3D consistente y repetible.

Esto significa que la mayoría de los fabricantes seguirán siendo reacios a utilizar la tecnología, hasta que puedan asegurarse de que las propiedades del material cumplen con las normas y estándares predefinidos y aceptados de la industria.

La única forma de avanzar es el desarrollo de una base de datos de materiales AM con información sobre propiedades mecánicas y térmicas y especificaciones para una impresión exitosa.

La industria de la impresión 3D está trabajando para lograr este objetivo. Las organizaciones de desarrollo de normas, como ISO y ASTM, han emitido algunas especificaciones sobre polvos metálicos como níquel, titanio y acero inoxidable.

Al mismo tiempo, otros organismos crean una base de datos de materiales e información de proceso para AM. Por ejemplo, America Makes, en colaboración con Stratasys y el Instituto Nacional de Investigación de Aviación (NIAR), lanzó una base de datos de propiedades de materiales para ULTEM ™ 9085 Tipo I utilizado en el modelado de deposición fundida (FDM) a principios de este año.

El establecimiento de una base de datos de este tipo ayudará a promover el uso del material polimérico certificado para componentes interiores de aeronaves.

En última instancia, desarrollos como este serán clave para garantizar que Los materiales AM pueden cumplir con las expectativas de rendimiento y confiabilidad de los fabricantes.

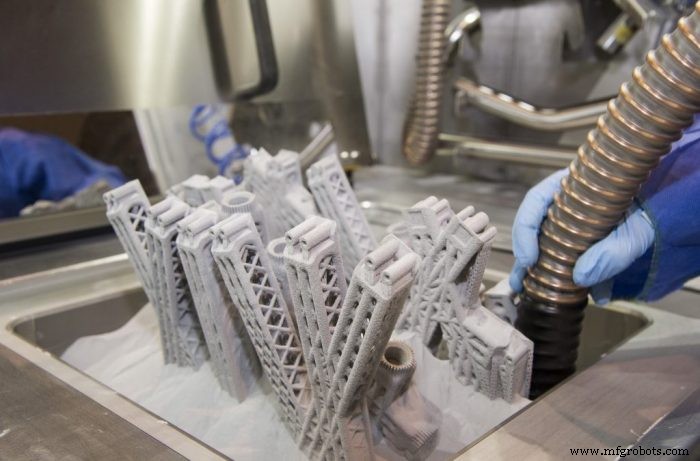

3. Postprocesamiento manual

La realidad de la impresión 3D es que prácticamente todas las piezas que salen de una impresora 3D requerirán algún tipo de posprocesamiento para mejorar las propiedades mecánicas, la precisión y la estética de una pieza.

Este no es un gran problema cuando se utiliza la impresión 3D para la creación de prototipos. Sin embargo, a medida que la tecnología está pasando a un proceso de fabricación de piezas finales, el escalado y la automatización, el posprocesamiento, se ha convertido en uno de los cuellos de botella clave para el establecimiento de líneas de producción de AM.

“Con metal AM, se requieren muchos pasos para garantizar la calidad. Esto incluye eliminar correctamente el polvo y pasar por un ciclo de calentamiento de alivio de tensión para que las piezas no se deformen y distorsionen debido a la tensión residual térmica acumulada en las piezas cuando se retiran de la placa de construcción.

A menudo se requiere mucho tiempo para cortar y esmerilar las estructuras de soporte. Otros pasos incluyen el mecanizado CNC y otros trabajos de acabado, así como el prensado isostático en caliente, que ayuda a garantizar que la pieza no contenga porosidad ”.

Terry Wohlers, fundador y presidente de Wohlers Associates

La mayoría de las operaciones de posprocesamiento que Terry Wohlers describe anteriormente siguen siendo procesos muy manuales, que requieren operadores capacitados para realizar tareas clave.

Puede resultar rentable utilizar mano de obra humana para terminar un prototipo o incluso un par de docenas de piezas. Sin embargo, cuando se producen cientos o incluso miles de piezas impresas en 3D, la necesidad de automatización de posprocesamiento se vuelve extremadamente aguda.

"Las soluciones automatizadas eliminarán uno de los mayores problemas en este momento, que es permitir un mayor rendimiento con una salida constante de la función de posimpresión".

Jeff Mize, director ejecutivo de PostProcess Technologies

Actualmente, solo hay unas pocas soluciones específicas de AM que ayudan a automatizar las operaciones de posprocesamiento, como las máquinas de limpieza de DyeMansion, las soluciones de suavizado de superficies de AMT y los sistemas de eliminación de soporte y acabado de superficies de PostProcess Technologies. Es cierto que estos sistemas están diseñados principalmente para piezas de polímero impresas en 3D.

En lo que respecta a la impresión 3D de metales, las tecnologías de posprocesamiento, que se utilizan para las piezas fabricadas tradicionalmente, se están adaptando actualmente a los componentes impresos en 3D.

Para automatizar aún más estas tecnologías, las empresas ahora también están comenzando a implementar soluciones robóticas para eliminar operaciones como cambios de material y manejo de piezas. Por ejemplo, el fabricante de impresoras 3D, Digital Metal, lanzó un concepto de producción totalmente automatizado el año pasado.

De acuerdo con este concepto, un robot se encargará de la mayoría de los pasos del proceso, como alimentar la impresora con cajas de construcción y luego retirarlas para su posprocesamiento. El objetivo es eliminar todo el trabajo manual para facilitar la producción continua de alto volumen.

Si bien estos avances son alentadores, el ritmo de la innovación en esta área es lento. Sin embargo, la cantidad de soluciones avanzadas de posprocesamiento seguramente aumentará para igualar los crecientes volúmenes de producción de AM.

Desafíos de software

4. Capacidades limitadas en la preparación y el diseño de datos

“El diseño y la preparación de datos siguen siendo un cuello de botella en esta industria, mientras que el énfasis se pone en sistemas de hardware de mayor productividad, y las soluciones de software inteligentes quedan excluidas de esta ecuación”.

Yves Hagedorn, director general de Aconity3D

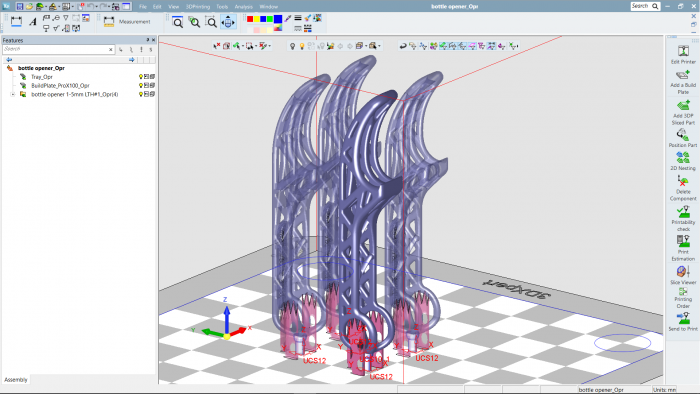

Si bien puede parecer que la impresión 3D es tan simple como presionar un botón, ese no es ni remotamente el caso. Por un lado, la impresión 3D industrial requiere una preparación de diseño significativa para tener un modelo listo para imprimir.

El proceso de diseño se complica por el hecho de que durante mucho tiempo, el software de diseño asistido por computadora (CAD) y de ingeniería asistida por computadora no se optimizó en gran medida para los requisitos de la impresión 3D.

Por ejemplo, puede resultar difícil utilizar el software CAD tradicional para diseñar componentes hechos con materiales graduados, crear estructuras de celosía o modelar la porosidad.

Además, el flujo de trabajo de diseño de AM implica varios pasos, que a menudo se ven empantanados por la necesidad de utilizar soluciones de software independientes.

"Escuchamos de muchos de nuestros clientes que están trabajando con flujos de trabajo muy inconexos. Realizan el proceso de diseño en una herramienta CAD, luego lo traducen a un archivo STL y lo importan a un procesador de compilación, como Netfabb. A partir de ahí, se envía a la máquina y la máquina recopila datos sobre eso. Así que terminas con estos silos de datos que no están bien conectados ".

Robert Yancey, director de desarrollo comercial y estrategia de la industria de fabricación y producción en Autodesk

Por ejemplo, en un escenario típico, un diseñador crearía un modelo sólido en su sistema CAD y luego lo convertiría en un modelo triangulado para realizar verificaciones de imprimibilidad, optimizar la estructura para reducir el peso, agregar soportes y ejecutar análisis de simulación. Todos estos pasos requerirán diferentes programas, diferentes entornos de software y múltiples formatos de archivo.

Luego, imagine que ejecuta una simulación y los resultados indican una falla de construcción, lo que requiere que modifique la orientación de la pieza o las estructuras de soporte para evitarlo. Como resultado, tendrá que volver a seguir todos los pasos y programas para cambiar algunos parámetros y hacer que el modelo se pueda imprimir.

Esta necesidad de transferir datos de diseño de AM a través de múltiples soluciones de software da como resultado un proceso de diseño que requiere mucho tiempo y es propenso a errores.

La industria está tratando de aliviar la carga de la preparación de modelos 3D de múltiples formas. Por ejemplo, las empresas de software, como PTC, Autodesk y Dassault Systèmes, están fusionando funciones específicas de impresión 3D en sus programas CAD.

Por ejemplo, PTC ofrece su software Creo 6.0 para permitir el diseño y la preparación de la impresión en un solo entorno. A finales de 2018, PTC adquirió la empresa de software de diseño generativo Frustum. La compañía ahora está trabajando para agregar tecnología de diseño generativo, que a menudo se combina con la impresión 3D, a su plataforma CAD.

Al mismo tiempo, los fabricantes de impresoras 3D desarrollan sus propias soluciones de software para agilizar la preparación de modelos 3D. GrabCAD de Stratasys y 3DXpert de 3D Systems son solo dos ejemplos del software desarrollado para eliminar o minimizar la necesidad de múltiples conversiones y transferencias de datos.

Aunque se están logrando grandes avances en el diseño de AM y la preparación de impresión, todavía hay espacio para el desarrollo. Proporcionar a los diseñadores la capacidad de modificar modelos 3D dentro del entorno CAD e iterarlos rápidamente sin una conversión de datos engorrosa será clave para hacer que los desafíos de preparación del diseño sean cosa del pasado.

Desafíos relacionados con la garantía de calidad

5. Variación de pieza a pieza

“Otra gran cosa que la industria debe abordar para ser más ampliamente aceptada es la variación de parte a parte […] La razón de esto es que la consistencia del material que sale del sistema no es necesariamente lo que quieres que sea. Tienes que diseñar para la parte más débil que puedas obtener, lo que significa que no estás aprovechando completamente algunas de las capacidades de AM ".

Zachary Murphree, vicepresidente de asociaciones tecnológicas de VELO3D

El mecanizado CNC tradicional, el moldeo por inyección o la fundición son procesos de fabricación bien conocidos. La impresión 3D, por otro lado, ofrece un nuevo enfoque para la fabricación de piezas. Además de las nuevas oportunidades, la tecnología también tiene nuevos defectos que no se ven en la fabricación tradicional, lo que puede provocar variaciones en la calidad de las piezas de una construcción a otra.

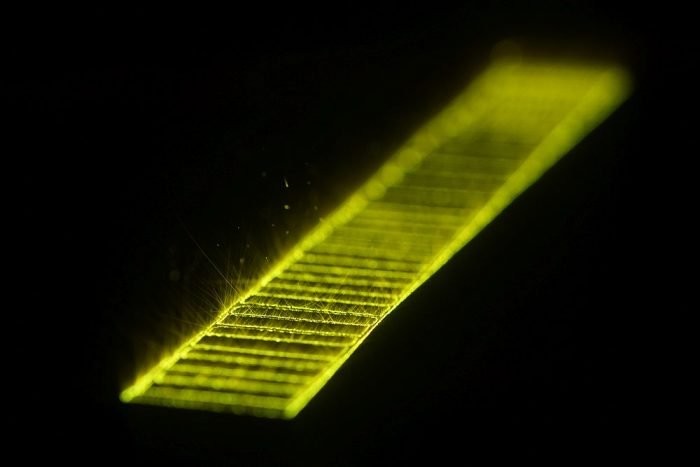

Este es particularmente el caso de la impresión 3D de metal. Por ejemplo, algunos de los defectos exclusivos del metal AM pueden incluir polvo atrapado dentro de una pieza, microfisuras y falta de fusión.

Una de las fuentes clave de variaciones en la calidad de las piezas es la química del material. Las aplicaciones críticas para la seguridad, como piezas de aviones o dispositivos médicos, requieren que un material tenga la morfología correcta (tamaño y forma de partículas) y esté 100% libre de contaminación.

Las impurezas, provocadas por un almacenamiento o manipulación inadecuados, o una calidad cuestionable de la materia prima, pueden alterar las propiedades de la pieza final, lo que a su vez podría provocar una impresión defectuosa.

Asegurar la calidad del material requiere métodos y herramientas de prueba estandarizados, de los que la industria carece en gran medida. Para superar estos problemas, los usuarios de AM se están asociando con laboratorios de pruebas confiables o, si tienen suficientes recursos, desarrollan la experiencia necesaria internamente.

Otro desafío que afecta la variabilidad de las piezas radica en la falta de control de proceso avanzado en las impresoras 3D. Para minimizar la variación de piezas, las impresoras 3D deben cambiar de un sistema de control de circuito abierto a uno de circuito cerrado.

Este último se refiere a la capacidad de un sistema de impresión 3D para detectar desviaciones durante el proceso de impresión y ajustar automáticamente el sistema para compensarlas. Esto se logra incorporando sensores y cámaras dentro de una impresora 3D, lo que permite a los usuarios monitorear la construcción en tiempo real.

Mantener el control sobre el proceso de construcción, a través del sistema de control de circuito cerrado, permite a los fabricantes lograr geometrías, acabados superficiales y propiedades del material consistentes que sustentan la calidad.

"Creo que ese es el Santo Grial para AM porque con el control en el proceso puede reaccionar casi de inmediato ante las deficiencias dentro de su proceso".

Yves Hagedorn, director general de Aconity3D

Sin embargo, el control de calidad en proceso, habilitado por un sistema de circuito cerrado, es todavía relativamente nuevo en las tecnologías de AM y presenta una barrera para que los fabricantes lo implementen. A partir de 2019, solo un pequeño porcentaje de las impresoras 3D disponibles en el mercado están equipadas con unidades de control de circuito cerrado.

Dicho esto, el control durante el proceso se convertirá en una necesidad absoluta, ya que la impresión 3D se está trasladando a las plantas de producción. En última instancia, esto significa que la cantidad de sistemas más inteligentes solo aumentará en un futuro próximo.

6. Falta de estándares para toda la industria

“Sería increíblemente beneficioso para todas las partes interesadas y constituyentes si la industria tuviera mejores estándares en general, estándares que sean entendidos y aceptados universalmente. Con los estándares, las empresas pueden comparar manzanas con manzanas y tomar decisiones inteligentes que se pueden implementar dentro de un ecosistema integral de proveedores, fabricantes y usuarios ”.

Avi Reichental, fundador de XponentialWorks

En la fabricación, los estándares son esenciales, ya que describen los parámetros que deben cumplirse para entregar un producto de calidad. Las materias primas, las máquinas, los operadores e ingenieros de equipos, los proveedores y el proceso de fabricación en sí necesitan estándares y un mecanismo para calificar / certificar contra esos estándares para fabricar piezas con la calidad requerida.

Aunque la impresión 3D tiene Ha existido durante más de 30 años, el mundo de la fabricación comenzó a reconocerlo como un método de producción solo recientemente. Por esta razón, la industria acaba de comenzar a desarrollar estándares relevantes para la producción y para toda la industria.

"Es genial si puedes hacer la pieza, pero si no puedes demostrar que es una buena pieza, no le hace ningún bien a nadie. Los estándares son lo que nos lleva a cruzar esa línea para poder fabricar y vender piezas y poder utilizarlas en la producción ".

Matthew Donovan, ingeniero principal de fabricación aditiva en Oerlikon

La falta de estándares de impresión 3D sigue siendo uno de los cuellos de botella clave que ralentizan su adopción más amplia.

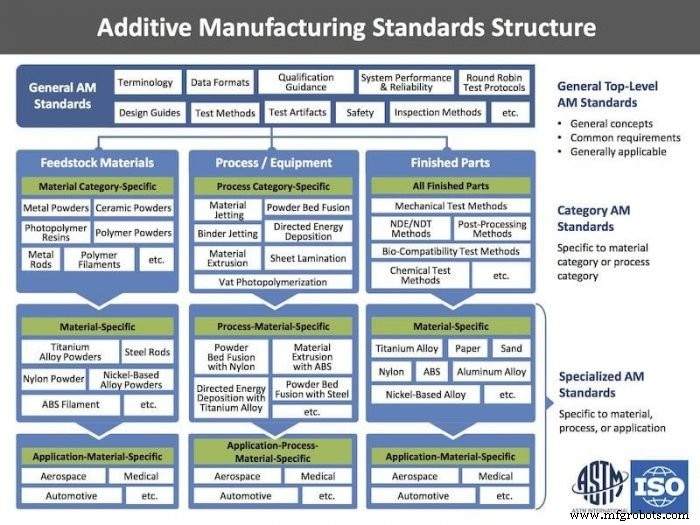

Sin embargo, ha habido muchos desarrollos prometedores en este frente. Algunas de las organizaciones de desarrollo de estándares más grandes, como ISO y ASTM International, han establecido comités dedicados al desarrollo de estándares de AM. Para 2018, las dos organizaciones aprobaron 28 normas, y se publicarán muchas más en los próximos años.

El desarrollo de estándares también se ve reforzado en gran medida por la colaboración y las asociaciones de la industria. Un ejemplo es una colaboración entre Oerlikon y Boeing. Dirigida al uso de AM en la industria aeroespacial y de defensa, la asociación se centra en la estandarización de materiales y procesos para la impresión 3D de metal en polvo de componentes estructurales de titanio.

Quizás la colaboración más poderosa implica el lanzamiento del Centro de Fabricación Aditiva de Excellence (AM CoE) el año pasado. La nueva instalación, fundada por ASTM International en colaboración con la Universidad de Auburn, la NASA, EWI y el Centro de Tecnología de Manufactura (MTC) con sede en el Reino Unido, está enfocada en tender puentes entre la I + D y la estandarización para llenar los vacíos clave de la industria.

En septiembre, ASTM International anunció la segunda ronda de financiamiento con el objetivo de respaldar los proyectos de estandarización de AM CoE. Cada uno de los nueve proyectos contribuye a diferentes brechas estándar en diseño, materia prima, proceso, posprocesamiento, prueba y calificación.

Si bien el desarrollo de estándares es un proceso que requiere mucho tiempo, el progreso reciente sugiere que eventualmente producen resultados, lo que permite a los fabricantes desarrollar e implementar aplicaciones de AM de forma más rápida y sencilla.

Desafíos laborales

7. Falta de comprensión y experiencia en AM

“[El] elemento de la fuerza laboral es realmente crítico en este momento. No hay suficientes ingenieros, gerentes, ejecutivos que realmente comprendan la tecnología lo suficientemente bien como para trabajar y desarrollar una estrategia para obtener lo que necesitan para obtener de ella ".

John Barnes, fundador de The Barnes Group Advisors

La falta de un conocimiento profundo de las capacidades de las tecnologías de impresión 3D puede crear muchas barreras de entrada. Actualmente, todavía existe una brecha de conocimiento en términos de qué son las tecnologías de impresión 3D, cuáles son sus capacidades y cómo se pueden utilizar. Como resultado, las empresas, que podrían beneficiarse de la tecnología, no están dispuestas a adoptarla, ya que luchan por desarrollar un caso comercial o un caso de uso para la impresión 3D.

"Las empresas ven la oportunidad de la fabricación aditiva, pero a menudo no tienen la experiencia suficiente con la tecnología para comprender realmente cómo pasar rápidamente a la producción".

Robert Yancey, director de desarrollo comercial y estrategia de la industria de fabricación y producción en Autodesk

“La mayoría de nuestros clientes todavía no comprenden bien la tecnología y no saben cómo usarla ni cuándo. A menudo piensan que se puede hacer cualquier cosa con una impresora 3D y que la impresión 3D puede reemplazar otras tecnologías, lo cual no es cierto ".

Alessio Lorusso, director ejecutivo de Roboze

Comprender la diferencia entre las tecnologías tradicionales y aditivas es otro desafío. La impresión 3D tiene sus propias reglas de diseño y fabricación, que dictan la viabilidad de producir una pieza con esta tecnología.

Esto significa que la tecnología puede ser contraria a la intuición para los ingenieros que han sido capacitados para diseñar para la fabricación tradicional y requerirán una curva de aprendizaje pronunciada para dominarla.

“Tiene la mentalidad de mirar las técnicas de fabricación tradicionales y nosotros fuimos educados con técnicas de fabricación tradicionales. Las personas a menudo comienzan con piezas que se fabricaron de forma tradicional y quieren forzar el aditivo a esa pieza, pero eso no siempre coincide ".

Wiener Mondesir, cofundador y director de tecnología de Arevo

Afortunadamente, muchas empresas ahora se están enfocando en cerrar esta brecha de conocimiento. Algunos están lanzando cursos en línea e in situ para ayudar a los ingenieros a desarrollar un conjunto de habilidades de impresión 3D, mientras que otros establecen centros de excelencia para profundizar su experiencia en AM.

Pasar a las consultorías de AM es otra excelente manera de fomentar la transferencia de conocimientos, además de asistir a conferencias de AM.

En última instancia, solo al conocer las capacidades y limitaciones de la impresión 3D, las empresas podrán utilizar este conocimiento para desarrollar aplicaciones exitosas para la tecnología.

“Existe la cuestión de reflexionar sobre qué tecnologías se adaptan mejor a qué aplicaciones. Es importante tener claro el problema que está tratando de resolver y elegir la herramienta adecuada para resolverlo ".

Duncan McCallum, director ejecutivo de Digital Alloys

Desafíos financieros

8. Haciendo la inversión inicial

Adoptar AM requiere tiempo y esfuerzo. Sin embargo, la mayor barrera para la adopción puede residir en una inversión sustancial necesaria para poner AM en el piso de producción.

La inversión en AM no se trata solo de comprar el equipo. Se trata más de invertir en el ecosistema de AM, que abarca software, materiales, capacitación de empleados, equipo de posprocesamiento, certificación y, finalmente, establecer una instalación para adaptarse a todo esto.

El capital y los recursos necesarios para armar este rompecabezas son a veces tan enormes que una organización no está dispuesta o incluso no puede invertir en AM.

"El costo de los equipos debe reducirse para desbloquear la tecnología para mercados más amplios".

Armin Wiedenegger, desarrollo de estrategia y negocios para fabricación aditiva en voestalpine High Performance Metals GmbH

Sin embargo, hay empresas que hacen que el hardware sea más accesible. En el lado de los polímeros, varios fabricantes de impresoras 3D están desarrollando impresoras 3D de escritorio industriales, que son fáciles de configurar y usar. Estos sistemas suelen costar mucho menos que las impresoras 3D de alta gama, que fácilmente podrían costar cientos de miles de dólares.

Por ejemplo, la empresa de fabricación de automóviles con sede en el Reino Unido, Dunlop Systems and Components, ha integrado la impresora 3D compuesta de Markforged, con un precio de alrededor de $ 15.000.

En menos de nueve meses después de instalar la impresora 3D, la compañía encontró múltiples usos para la tecnología, lo que podría ahorrarle hasta £ 40,000 por año. La compañía también dice que tuvo la recuperación de la inversión en seis meses, lo cual es bastante impresionante.

Hay desarrollos similares en el lado del metal, con compañías como Desktop Metal, Markforged y Xact Metal, que ofrecen sistemas de AM de metal de nivel de entrada. Las impresoras 3D de metal de este tipo son compactas y cuestan hasta $ 150,000, que es una fracción del costo en comparación con las impresoras 3D de metal más grandes.

Si bien la inversión en tecnología AM puede ser abrumadora, a menudo se puede justificar al considerar el impacto general de la tecnología en el resultado final. Por eso es importante desarrollar un caso de negocio antes de lanzarse. En el caso de Dunlop, por ejemplo, la empresa comenzó identificando un puñado de victorias rápidas que podrían reducir los costos y generar beneficios financieros claros a corto plazo.

Cuando tienen éxito, las ganancias rápidas atraerán la atención y crearán una sensación de impulso, lo que eventualmente generará recursos que se pueden invertir en proyectos más ambiciosos y de largo plazo.

Desafíos de integración y flujo de trabajo

9. Ecosistema de AM inconexo

“Todo el ecosistema de AM está fragmentado:hay muchas pequeñas soluciones y empresas que debe improvisar para crear un flujo de trabajo y una solución de extremo a extremo”.

Dave Conover, jefe de tecnología de fabricación aditiva en Ansys

Para que los procesos de FA escalen a nivel industrial, la cadena de valor de FA, que comienza desde la concepción hasta la producción y el posprocesamiento del producto, debe consolidarse más.

Actualmente, el mercado está saturado con muchas soluciones diferentes, que idealmente podrían integrarse para crear una oferta integral, simplificando así la adopción de la tecnología.

Como resultado, las empresas que buscan adoptar AM se enfrentan a la necesidad de comprar soluciones dispares y luego tratar de hacer que funcionen juntas. Esta falta de integración en la cadena de valor de AM crea muchas ineficiencias en el flujo de trabajo.

Algunas empresas están superando este desafío mediante la colaboración. Muchos fabricantes de hardware de AM se están asociando con proveedores de software para mejorar la experiencia del usuario.

Un ejemplo incluye la asociación entre el desarrollador de impresoras 3D de escritorio industrial, RIZE, y la empresa de software Dassault Systèmes. Con esta asociación, SOLIDWORKS y RIZE de Dassault trabajarán juntos para permitir una integración perfecta entre el software de diseño SOLIDWORKS y las impresoras RIZE.

Otras empresas están consolidando el ecosistema de AM ampliando sus roles a lo largo de la cadena de valor. Por ejemplo, Henkel, un fabricante de productos químicos y especialista en formulaciones, ha desarrollado una variedad de ofertas a lo largo de toda la cadena de valor.

Estos incluyen la producción de formulaciones de materiales a medida, la venta de impresoras bajo la marca Loctite y la reventa de equipos de impresión fabricados por HP y Carbon. Henkel también ofrece servicios de impresión y posprocesamiento de piezas.

“La creación de ecosistemas y la colaboración pueden ser un multiplicador de fuerza significativo para acelerar aún más la adopción [de la impresión 3D]”.

Avi Reichental, fundador de XponentialWorks

En última instancia, optimizar la interconexión entre todos los elementos de la cadena de valor de la FA será clave para crear una industria más sólida.

10. Falta de infraestructura digital

Para poder utilizar la impresión 3D en la producción, las empresas necesitan la infraestructura digital adecuada para administrar sus operaciones de impresión 3D de manera eficiente.

Muchas empresas están estableciendo una infraestructura de este tipo mediante el uso de soluciones de TI listas para usar. En muchos casos, estas soluciones se han desarrollado teniendo en cuenta los requisitos de la fabricación tradicional y, a menudo, no están optimizadas para los flujos de trabajo de impresión 3D.

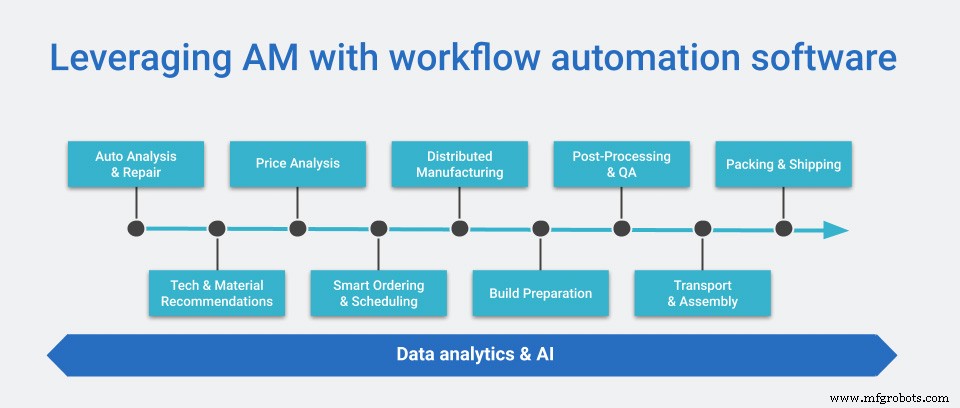

Para superar este problema, la industria ha estado desarrollando software de gestión de flujo de trabajo específicamente para la impresión 3D. Dicho software ayuda a gestionar todo el flujo de trabajo, desde la gestión de solicitudes, el análisis de capacidad de impresión y el análisis de máquinas hasta la programación de la producción, la gestión de posprocesamiento y la comunicación con los proveedores.

Como resultado, una empresa puede tener un sistema centralizado de planificación y monitoreo de la producción, que le permite rastrear piezas y ver proyectos, lo que permite una mayor trazabilidad.

El software de gestión de flujo de trabajo se está convirtiendo rápidamente en una de las soluciones clave necesarias para crear la infraestructura digital para la producción de AM. Hace que los procesos comerciales del día a día sean más eficientes, coordinando tareas entre personas. Por último, ayuda a sincronizar datos entre sistemas, lo que simplifica mucho la integración de AM en un entorno de fabricación digital.

La industria en evolución

Como tecnología joven, la impresión 3D tiene muchos desafíos, pero lo bueno es que la industria está ansiosa por superarlos. Durante la última década, la industria ha dado un gran paso adelante al desarrollar sistemas mejores y más rápidos, crear más materiales y soluciones de automatización y expandir la lista de estándares aprobados.

Además, hemos visto un gran esfuerzo para cerrar las brechas de conocimiento y fomentar una nueva generación de profesionales de AM. Finalmente, la industria en sí se está consolidando, ya que las empresas buscan asociarse en un intento por crear soluciones integrales.

Todas estas actividades son indicativas de una industria próspera, que seguirá creciendo y evolucionando en los próximos años.

Eche un vistazo a nuestro anterior Resumen de expertos discutiendo el futuro de la impresión 3D industrial .

Impresión 3d

- Establecimiento de un caso de negocio para el sistema de ejecución de fabricación en la fabricación aditiva

- ¿Cuál es el argumento comercial para el sistema de ejecución de fabricación aditiva en la producción de piezas de repuesto?

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- Fabricación aditiva y moldeo por inyección:una nueva visión para los ciclos de vida de producción

- La verdad sobre las economías de escala para los procesos de fabricación aditiva

- ¿La próxima frontera para la fabricación aditiva escalable? Software MES aditivo

- El caso de la impresión 3D en la fabricación

- El impacto de la fabricación aditiva en la producción industrial

- Un vistazo rápido a las mayores tendencias en la fabricación industrial para 2020

- Adaptación de la producción manufacturera para el auge de los vehículos eléctricos

- Comprensión de los beneficios y desafíos de la fabricación híbrida