¿PEEK o PEKK en futuras aeroestructuras de TPC?

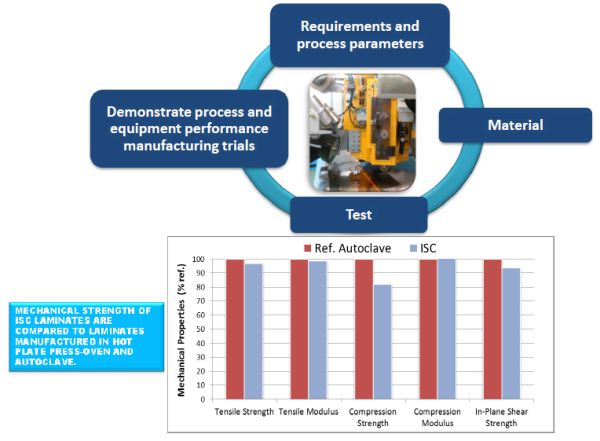

¿Qué es mejor para la consolidación in situ (ISC) de cintas de compuestos termoplásticos (TPC) que se están desarrollando para la producción de estructuras de aeronaves primarias, polieteretercetona (PEEK) o polietercetonacetona (PEKK)? Esta barra lateral presenta el debate PEEK vs. PEKK que es parte de la discusión más amplia sobre si ISC como un proceso verdaderamente de un solo paso, fuera del autoclave (OOA) puede cumplir con los objetivos de costo y tasa de producción para la producción futura de aviones, es decir, 60-70 aviones / mes para un avión de pasajeros de pasillo único tipo A320 neo. La alternativa es utilizar dos pasos :laminado de cintas compuestas termoplásticas mediante colocación automatizada de fibras (AFP) y luego consolidar en un autoclave o prensa calentada. Consulte "Consolidación de aeroestructuras de compuestos termoplásticos en su lugar, Parte 1" y "Parte 2" para obtener más detalles. (Consulte también el artículo destacado reciente de Jeff Sloan sobre cintas termoplásticas).

Tanto PEEK como PEKK son miembros de la familia más amplia de poliariletercetona (PAEK), a menudo denominados policetonas . "PEKK se parece mucho a PEEK, y su comportamiento de cristalización es similar, pero su temperatura de procesamiento es de 375 ° C frente a 385 ° C para PEEK", dice Henri de Vries, científico senior de compuestos, en el Departamento de Tecnología de Estructuras en el Centro Aeroespacial de los Países Bajos (NLR, Amsterdam). La empresa Fokker de NLR y GKN Aerospace (Redditch, Reino Unido) (Papendrecht y Hoogeveen, Países Bajos) ha sido pionera en muchas tecnologías de TPC en los programas TAPAS 1 y TAPAS 2, incluida una caja de torsión de 12 m de luz y, más recientemente, una caja de torsión de 6 m de largo y 28 mm de grosor. Viga superior del pilón del motor PEKK fabricada con AFP pero consolidada en autoclave. (Consulte "Demostradores de compuestos termoplásticos:hoja de ruta de la UE para futuros fuselajes").

De Vries ve PEKK como más adecuado para AFP, "porque la ventana de proceso es más amplia . Debe estar a 385-390 ° C para PEEK, por lo que el procesamiento a 360 ° C no es ideal. Sin embargo, con PEKK, el procesamiento es bastante bueno incluso a 355 ° C. Por lo tanto, no solo su límite inferior es más bajo, sino que también obtiene un poco más de tiempo antes de que el material fragüe, por lo que el tiempo total que está en la fusión es un poco más largo, por lo tanto, mejor consolidación . ”

De Vries agrega que PEKK es interesante para el conformado por prensa, la opción más rápida para la consolidación en un segundo paso en comparación con el ensacado al vacío y el ciclo en un autoclave. “Las calidades más antiguas de PEKK (DS) eran demasiado lentas para el conformado en prensa, pero las calidades más nuevas (FC) son mejores y también más baratos que PEEK ".

“Oxford Performance Materials (OPM) ha estado trabajando con PEKK desde 2000”, dice DeFelice, “desarrollando tecnología de materiales y aplicaciones. Todos los productos PEKK del mercado actual se fabrican utilizando el método DuPont . " Explica que básicamente todas las policetonas se desarrollaron al mismo tiempo, en respuesta a la necesidad de mejorar el rendimiento del fuego, el humo y la toxicidad (FST) en los interiores de las aeronaves que se ve amenazada por las nuevas regulaciones de la FAA en la década de 1990 . Sin embargo, las regulaciones nunca se materializaron y el mercado inicial de PEEK y PEKK se evaporó. Por lo tanto, ICI separó PEEK a Victrex y DuPont vendió PEKK a Fiberite, que fue adquirida por Cytec, que a su vez fue adquirida por Solvay. DeFelice dice que Arkema se asoció con OPM con el propósito de adquirir experiencia en PEKK y, finalmente, desarrolló un producto PEKK del método DuPont. Como resultado de esta asociación, Arkema se convirtió en la segunda fuente de PEKK en la industria de los composites.

“Hexcel también invirtió en OPM”, dice DeFelice. (Aquí, hacemos una desviación rápida para explicar la adquisición por parte de Hexcel del negocio de fabricación aditiva aeroespacial y de defensa de OPM. "Desarrollamos una tecnología de fabricación aditiva utilizando fusión selectiva por láser (SLM) con PEKK reforzado con fibra de carbono que está calificado en Boeing, Northrop Grumman y otros. para aplicaciones AEROESPACIALES. Esto resultó atractivo para Hexcel, que ya era un accionista sustancial de OPM ". Por lo tanto, en diciembre de 2017, Hexcel adquirió el negocio aeroespacial y de defensa (A&D) de OPM (South Windsor, CT, EE. UU.). OPM, sin embargo, mantiene su negocio de impresión 3D PEKK fuera de la industria aeroespacial y de defensa, y continúa desarrollando sus tecnologías centrales de ciencia de materiales.

“No todo el PEKK es igual”, afirma DeFelice. “Solvay y Arkema practican el método DuPont, que utiliza síntesis de alta temperatura (HTS) , por lo que se ejecuta un poco más rápido, lo que reduce el costo. Sin embargo, también tiene sus inconvenientes ". Explica que inicialmente hubo problemas con la estabilidad de la masa fundida y la pureza del polímero PEKK, lo que dificultó a DuPont la fabricación de piezas. Con el tiempo, el método DuPont mejoró, al igual que el polímero, y las piezas se volvieron más reproducibles. Por ejemplo, más allá de las tecnologías de fabricación aditiva mencionadas anteriormente, OPM ha desarrollado aplicaciones de moldeo por inyección y películas con PEKK.

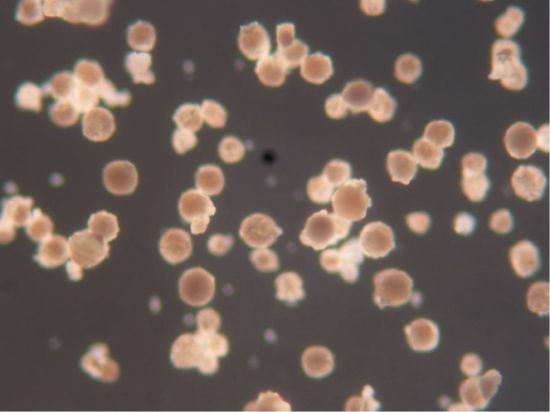

"Pero siempre hemos visto que el PEKK se podía hacer de manera diferente y mejorar", dice DeFelice. “Ahora, si vuelves a los jugadores originales, en realidad había un tercero, y ese era Raychem , que vendió a BASF, quien simplemente abandonó PAEK. Pero la tecnología de Raychem era para síntesis a baja temperatura (LTS) . Esto es muy diferente de HTS ". Señala que en lugar de producir polímero escamas que luego debe ser molido antes de mezclarse con solvente, etc. para aplicaciones preimpregnadas y de impresión 3D, esta tecnología LTS patentada permite la producción de un polvo con forma esférica que es posible controlar. Debido a que el LTS es un proceso "frío", también es mucho más controlable en términos del peso molecular y la estructura molecular del polímero terminado. Sin embargo, el proceso es más lento, por lo que es un poco más costoso. “Pero también es posible pasar directamente al polvo, sin ningún paso de trituración ”, Dice DeFelice. "Así que esto ayuda a compensar el procesamiento más lento".

Este nuevo producto, OXPEKK-LTS , ofrece lo mejor de ambos mundos:un proceso controlable que produce un producto con un polvo de polímero esférico. “Con la molienda, terminas con 'rocas' irregulares de polímero que son difíciles de apilar uniformemente al recubrir e impregnar una cinta ”, explica DeFelice. “La forma redonda de OXPEKK-LTS permite más precisión durante la fabricación de la cinta. Así que ahora podemos mejorar la cinta y habilitar el verdadero procesamiento OOA a través de la consolidación in situ, que se ve obstaculizada por la fidelidad dimensional de la cinta actual ".

Las partículas esféricas en OXPEKK-LTS permiten una cinta termoplástica más uniforme,

lo que ayuda a lograr estructuras de aeronaves primarias compuestas consolidadas in situ fuera de autoclave (OOA) de un solo paso. FUENTE:Oxford Performance Materials.

Entonces, ¿es posible producir una mejor cinta y aun así igualar el precio de PEEK? “El costo que Airbus y sus proveedores están debatiendo para las estructuras primarias compuestas es mucho más complicado que solo el costo de la materia prima del polímero”, comenta DeFelice. “La materia prima es definitivamente una parte del costo total de los componentes, pero el proceso de fabricación y el desempeño son los elementos clave del costo. Primero, la resistencia a la compresión de PEKK es mucho mayor que PEEK, que es una ventaja sustancial. Puede lograr una fatiga mucho mejor rendimiento en la estructura compuesta, lo que a su vez significa que puede diseñar estructuras más ligeras que no requieren tanto material. En otras palabras, proporcionamos una forma de lograr proporciones de resistencia a peso más altas . Pero también habilitamos ISC, por lo que estas estructuras más ligeras ahora se producen en un solo paso , no dos ”.

Pero OPM no se detiene ahí. DeFelice afirma que toda fibra de carbono utilizada en policetona prereg para aplicaciones aeroespaciales se utiliza sin dimensionamiento . Esto es clave porque el apresto aplicado a la fibra le permite moverse a través de los distintos pasos de procesamiento con previsibilidad, daño reducido y repetibilidad. “Nadie en el sector aeroespacial utiliza fibra de carbono con el tamaño de la estructura primaria termoplástica PAEK porque todos los tamaños conocidos afectan negativamente a las propiedades mecánicas ”, Explica.

Una nota rápida aquí. Matthias Schubert, servicio técnico de Teijin Carbon en Europa no está de acuerdo. "Hemos utilizado un tamaño especial para PAEK termoplásticos durante muchos años ”, explica. “Era necesario porque los aprestos estándar tienen cierta desgasificación debido a su química epóxido que se degrada a las temperaturas de procesamiento de PAEK. Nuestro tamaño aumenta la adherencia de la resina , que es aproximadamente un 20% más alto en comparación con las fibras de carbono sin encolar . " Señala que esto se ha medido mediante pruebas de flexión transversal de 4 puntos y se puede atribuir a la inicialización controlada de estructuras cristalinas en la interfaz fibra-resina. (Tenga en cuenta que Jean-Philippe Canart de Teijin Carbon America explica este desarrollo de tamaño en el blog “PEEK vs. PEKK vs. PAEK”).

“Con OXPEKK LTS, también tenemos química patentada para poner el PEKK en solución y usarlo como tamaño que acelerará aún más el procesamiento y mejorar el rendimiento de la cinta . " dice DeFelice. Esto se extiende hasta la consolidación in situ. "Así que ahora está surgiendo un caso de negocio extremadamente sólido para las grandes estructuras primarias fabricadas con esta tecnología".

¿Qué pasa con las cintas más gruesas? NLR ha dicho que le gustaría tener una cinta de hasta 0,25 pulgadas, lo que ayuda aún más a cumplir con las tasas de producción de 60-70 aviones / mes. " La velocidad se opone a la fidelidad en el proceso y rendimiento en la estructura final ”, dice DeFelice. “Así que siempre hay un equilibrio entre estos factores opuestos. La física de las partículas poliméricas redondas en preimpregnación está bien establecido. Creemos que ofrecemos control de estas partículas que luego da más palancas para lograr el equilibrio necesario para producir grandes estructuras primarias OOA que cumplan con los objetivos de costo y rendimiento. Tenemos herramientas muy poderosas para llevar esta tecnología donde Airbus y otros quieren que esté ”.

El historial de OPM de abrir nuevos caminos le da confianza. “Nadie más ha calificado la impresión 3D con PEKK y fibra de carbono para naves espaciales con un total permitido de base B”, dice DeFelice, “y nadie más ha desarrollado implantes de cráneo, columna y ortopédicos con autorización de la FDA, biocompatibilidad y rendimiento certificados. Confiamos en que podemos ofrecer soluciones de compuestos termoplásticos PEKK para aeronaves ”.

OXPEKK LTS se introducirá con fines de desarrollo a finales de este año. El producto estará disponible comercialmente a principios de 2019.

Resina

- El futuro de la televisión en vivo

- El futuro es… Industria 4.0

- El futuro es… Colaboración

- El futuro de la gestión de activos

- Implantes médicos PEEK

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Tapas y cierres futuros:más HDPE, más PCR

- ¿La IA beneficiará a RR.HH. en el futuro?

- El futuro de los centros de datos

- Futuro energético in situ

- Construyendo un futuro en Florida