Impresión compuesta de fibra continua industrializada en Delft

La impresión 3D de compuestos continuos reforzados con fibra continúa expandiéndose y avanzando. Han surgido muchas empresas y desarrollos nuevos desde que Markforged anunció la impresora 3D de fibra continua Mark One en 2014. He escrito en un blog sobre muchas de ellas y continuaré explorando el panorama en rápido desarrollo y los jugadores de CW lectores.

CEAD (Delft, Países Bajos) se introdujo en la función de marzo de 2019 de Karen Mason, "Moviendo la impresión 3D de fibra continua a la producción". En este blog, doy más detalles basados en mis entrevistas con el cofundador Maarten Logtenberg, incluido el motivo por el que la empresa vende su extrusora por separado y la visión de la empresa para el futuro de la impresión de fibra continua.

Impresión con fibra continua y sin ella, en la misma impresión

Junto con Logtenberg, CEAD fue fundado por Lucas Janssen. Eran la mitad del equipo que inició la empresa holandesa de impresoras 3D Leapfrog. "Hemos fabricado muchas máquinas de impresión 3D diferentes para la industria", dice Logtenberg. “Estaba buscando en el mercado y sentí que faltaba imprimir a gran escala con materiales adecuados para aplicaciones verdaderamente industriales. Necesita más resistencia que el termoplástico solo ". Esto es lo que ofrece la impresión con fibra continua. “Entonces, desarrollamos nuestra propia tecnología, que hemos patentado”, continúa.

"Seguimos viendo la necesidad de impresiones con fibra corta y sin fibra". Es por eso que la Fabricación continua de aditivos de fibra de CEAD (CFAM) permite imprimir con fibra continua y con extrusión directa de gránulos reforzados con fibras cortas o no reforzadas dentro de la misma impresión . "No necesitamos cambiar el cabezal de impresión", explica Logtenberg. “Colocamos la fibra continua en el medio de la masa fundida, para que ambas se extruyan al mismo tiempo. Pero utilizan diferentes sistemas de propulsión. La fibra continua se empuja a través del cabezal de impresión pero preimpregnado para garantizar la calidad ”.

Ya estándar en compuestos moldeados por inyección y sobremoldeados, así como en compuestos termoplásticos de fibra larga directa moldeados por compresión (DLFT), la extrusión directa de gránulos / materiales granulados es más barata para la producción industrial, dice Logtenberg. "Estos materiales deben secarse preimpresión, y desarrollamos nuestro propio secador, que está conectado a la máquina CFAM ”.

De manera similar a los compuestos termoplásticos sobremoldeados, para cada impresión, se utiliza el mismo polímero tanto en el filamento continuo preimpregnado como en la extrusión directa reforzada con fibras cortas o sin reforzar. La empresa ha procesado una amplia gama de polímeros, incluidos ABS, PC, PEEK, PET, PLA y PP. Ahora están explorando PEKK y PAEK de bajo derretimiento.

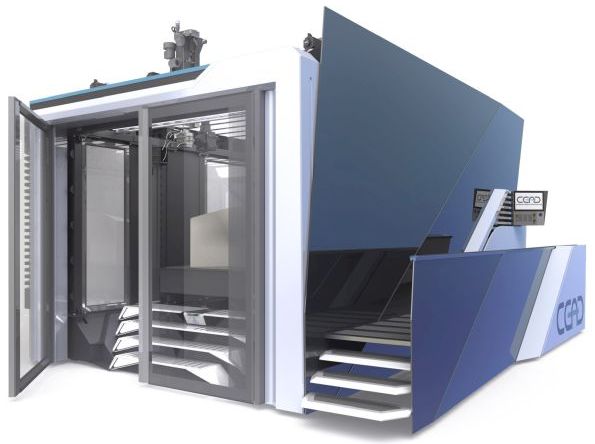

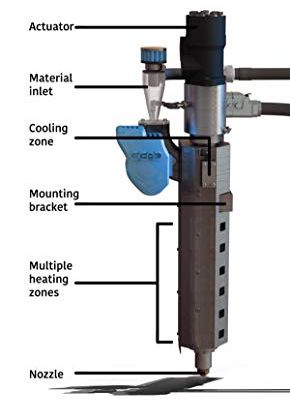

CEAD ofrece una cabezal de extrusión más pequeño para brazos robóticos (arriba) y su máquina basada en pórtico CFAM Prime (abajo) con un volumen de construcción de 4 mx 2 mx 1,5 m.

FUENTE:CEAD

Zonas de calefacción y pórtico frente a robot

Actualmente, CEAD ofrece el robot extrusor, con cuatro zonas de calentamiento, y su CFAM Prime basado en pórtico. máquina, con un volumen de construcción de 4 por 2 por 1,5 metros y 10 zonas de calentamiento en la extrusora. “Comenzamos el desarrollo en 2017”, dice Logtenberg. “El cabezal de impresión se basa en una extrusora de un solo tornillo que se usa comúnmente con el moldeo por inyección. Necesita zonas para calentar gradualmente el material para poder aplicar la gran cantidad de presión necesaria (50-60 bar) para extruir tanto material. Los gránulos se transfieren al barril, donde se derriten, luego se comprimen y empujan. Si calienta demasiado rápido, no se acumulará presión en la extrusora ".

¿Por qué vender la extrusora / cabezal de impresión por separado? “Los clientes también querían una extrusora más pequeña para un brazo robótico para construir sus propias máquinas, pero sin usar fibra continua, solo extrusión directa”, dice Logtenberg. Entonces, ¿por qué utilizar un pórtico para el CFAM Prime? La respuesta corta:precisión y velocidad. “Los robots son realmente buenos en cuanto a precisión relativa”, explica, “pero la forma en que llegan al punto B desde el punto A es inexacta. Con la impresión 3D, tienes que moverte continuamente con precisión para crear una pieza acabada de alta calidad ".

“El otro problema es la velocidad”, continúa. “Queríamos un alto rendimiento para la producción industrial pero también con alta resolución. Un brazo robótico que utiliza nuestra extrusora puede moverse a 4 m / min, lo que es muy rápido para un robot, pero la máquina pórtico puede moverse a 60 m / min . ”

Aunque el pórtico ofrece velocidad, una extrusora en un brazo robótico todavía ofrece impresión multieje . “Estamos interesados en utilizar la impresión multieje para superar el desafío actual con las propiedades en la dirección z [típicas de la impresión en cortes]”, reconoce Logtenberg. “Primero desarrollamos el sistema de pórtico, pero ahora tenemos un nuevo sistema de control de Siemens que ofrece el mismo control en un brazo robótico. Entonces, estamos desarrollando máquinas de 5 ejes . El sistema de pórtico es aún más rápido, pero este nuevo sistema ofrece una verdadera ubicación de varios ejes ". Él prevé combinar los dos sistemas, similar a la configuración de las fresadoras CNC de 5 ejes.

Máquina CFAM Prime con cámara cerrada (parte inferior ).

FUENTE:CEAD

Refrigeración y control

Uno de los problemas de la impresión 3D es controlar la contracción de la matriz plástica. Aunque CFAM Prime utilizó inicialmente calefacción por infrarrojos (IR) gestionada con la entrada de cámaras térmicas, Logtenberg reconoce que este sistema produjo un calentamiento desigual al imprimir formas complejas. “Seguíamos utilizando una cámara de impresión cerrada y ahora están desarrollando una cama de impresión con calefacción ," él dice. “Esto proporcionará un calor más uniforme y seguiremos usando cámaras térmicas para monitorear y administrar el sistema. Si imprime la misma pieza dos veces con seis meses de diferencia, tendrá el mismo perfil de temperatura y condiciones dentro de la cámara de impresión ”.

Logtenberg señala que CFAM Prime extruye tanto material que contiene mucha energía. “Por lo tanto, es difícil enfriarlo lo suficientemente rápido como para que la impresión sea estable. Desea enfriar las capas para que sean estables mientras imprime ”, agrega. ¿Cómo se consigue este enfriamiento? "Usar aire forzado y mucho", dice Logtenberg. Señala que agregar calor en la cama de impresión y la cámara de impresión cerrada es parte del control de la deformación. “Estás colocando capas calientes sobre capas frías. Pero desea mantener el material por encima de su Tg, que es más de 150 ° C para algunos materiales, pero es estable para imprimir encima ". Incluso con este proceso, Logtenberg señala que siempre habrá algo de estrés térmico en la pieza. "Puede realizar algunos pasos posteriores al proceso para eliminar la tensión de la pieza".

Robot extrusor con múltiples zonas de calentamiento.

FUENTE:CEAD

CEAD utiliza sistemas Siemens para controlar sus máquinas. “Están bien pensados y pueden manejar desafíos complejos en el proceso y los materiales”, explica Logtenberg. CEAD escribió su propio software detrás del sistema Siemens para proporcionar una interfaz de usuario sencilla. “La máquina funciona con el código G, que también es el estándar utilizado para las fresadoras industriales”, señala. “Esto da libertad a la hora de programar las piezas. Puede usar cortadoras de código abierto pero también Siemens NX , que es una poderosa herramienta de software ".

Logtenberg dice que el cliente puede elegir qué tan complejo quiere llegar. “Nuestro enfoque es muy de código abierto , lo que permite utilizar diferentes tipos de software de impresión. Entonces, si el cliente desea una impresión muy simplificada, simplemente presione un botón. Pero también es posible utilizar software más avanzado. Sin embargo, el cliente debe tener los conocimientos necesarios para utilizarlo. Nuestra visión es permitir que las personas decidan qué quieren usar y luego las apoyamos . " Logtenberg señala que CEAD vende a empresas, no a consumidores. "Así que tenemos la capacidad de brindar más apoyo".

Propiedades y piezas impresas

“Puede sentir la diferencia en las piezas impresas con fibra continua frente a las impresas con fibra cortada”, señala Logtenberg. "Pero aún no hemos probado las propiedades". Esa es la siguiente tarea, ahora que se han completado el desarrollo de la máquina y el lanzamiento inicial. “Este año trabajaremos en la caracterización completa de los materiales y en el desarrollo de fichas técnicas con resistencia a la compresión, rigidez, etc. para cada combinación de materiales”, agrega.

La determinación del contenido de huecos y el volumen de fibra también es parte de este trabajo de caracterización. “Nuestro contenido de fibra no es tan alto en este momento”, reconoce Logtenberg. “Si está usando los gránulos de fibra picada, tiene un 30% de fibra en peso, por ejemplo. Agregar la fibra continua solo agrega otro 10% a esto porque la producción y el volumen generales son grandes ".

¿Qué pasa con la compactación para reducir el contenido de huecos? “La boquilla en sí misma está compactando la capa”, dice Logtenberg. “Debe tener la altura de capa adecuada frente al ancho. Si tiene ese derecho, obtendrá una buena adherencia entre las capas ". Explica que la relación entre alto y ancho debe estar en el rango correcto para permitir la fuerza de compresión en la capa impresa y suficiente calor para obtener una buena fusión en las capas. “Por ejemplo, en una capa impresa de 5 mm de alto y 5 mm de ancho, casi no habrá fuerza de compresión”, señala. "Para una capa de 5 mm de altura, necesita un ancho de 10 mm".

CEAD está mejorando continuamente la calidad de impresión CFAM Prime, dice Logtenberg. "Hemos desarrollado una gran cantidad de software interno para la impresión dinámica". Explica que hubo problemas en las esquinas porque la extrusora está empujando material mientras que la máquina debe reducir la velocidad para girar. “Ahora hemos resuelto ese problema. Seguimos desarrollando nuestro seguimiento utilizando sensores, la dinámica y la temperatura de la capa, por ejemplo, para mejorar el control del proceso . "

Impresión de formas complejas con CFAM Prime.

FUENTE:CEAD Instagram, marzo de 2019

Máquinas para náutica y construcción

Logtenberg dice que los primeros objetivos para la capacidad de producción industrial de CEAD Prime son los mercados marinos y de construcción e infraestructura porque sus piezas compuestas impresas son lo suficientemente buenas como para usarse directamente para el servicio final. De hecho, sus primeros clientes son Royal Roos (Rotterdam, Países Bajos), una empresa de construcción e ingeniería naval, y Poly Products (Werkendam, Holanda), un fabricante de composites que trabaja en los sectores marino, arquitectónico, industrial, recreativo y de transporte.

Dicho esto, CFAM Prime también se está utilizando para imprimir moldes, especialmente para estructuras marinas. “Por eso procedimos con el brazo robótico”, dice Logtenberg, “y hemos agregado fresado CNC , muy similar a la máquina LSAM [de Thermwood] pero un poco más pequeña y menos costosa ".

“En la UE, la tasa de construcción de equipos marinos ha bajado”, dice. “Debido a que la mano de obra es tan cara, la producción va a China. Entonces, estamos tratando de establecer una forma de competir. También estamos considerando otros mercados, como el automotor, aeroespacial y otros transportes ”.

La respuesta en el mercado naval y de la construcción ha sido buena. "Estamos haciendo muchos proyectos para mostrar lo que puede hacer la máquina", dice Logtenberg. “Después del lanzamiento el otoño pasado, las ventas fueron más lentas de lo que nos hubiera gustado. Pero ahora avanza bien, con proyectos en aceleración y desarrollo de máquinas ".

Para estos nuevos mercados, CEAD está explorando nuevos materiales. Por ejemplo, está probando un material de SABIC para resistencia al fuego . y hablar con fabricantes de trenes . Con la capacidad de imprimir fibra continua, CFAM también podría usarse para imprimir con cables y / o sensores ? "Estamos investigando esto", dice Logtenberg. “Estamos trabajando con una empresa para incrustar fibra de acero , que también es conductora ".

Visión de futuro

Muchos En la industria de los compuestos tradicionales se cuestionan cómo los compuestos de fibra continua impresos en 3D pueden competir con los compuestos convencionales cuando tienen un contenido de fibra tan bajo y un potencial tan alto de delaminación entre las capas impresas. "Sin duda, la fuerza en la dirección z es una de las cosas más desafiantes para los compuestos impresos en 3D", coincide Logtenberg. “No competimos con los compuestos convencionales en la actualidad. Creemos que en el futuro podremos competir con los composites convencionales porque nuestra producción está completamente automatizada, pero tenemos un largo camino por recorrer. En este momento, es una adición a los métodos de fabricación actuales, brindando flexibilidad y abriendo posibilidades de diseño y producción ".

La máquina CFAM Prime en su lanzamiento en 2018.

FUENTE:CEAD

Resina

- Comprensión de la ingeniería compuesta y la fibra de carbono

- La economía de la impresión 3D

- Impresión 3D de un dron de fibra de carbono - Parte 2

- Impossible Objects se asocia con BASF para la impresión 3D compuesta

- La fabricación continua de fibra difumina la línea entre la impresión 3D y AFP

- Covestro lanza los termoplásticos de fibra continua Maezio

- Fabricación continua de fibra (CFM) con compuestos moi

- Material compuesto de SD Mines demostrado en el concurso de puentes compuestos

- Compuestos de impresión 3D con fibra continua

- Materiales compuestos:dónde encontrarlos en NPE2018

- Impresión de materiales compuestos en 3D:una guía introductoria