Aumento del acceso a AFP

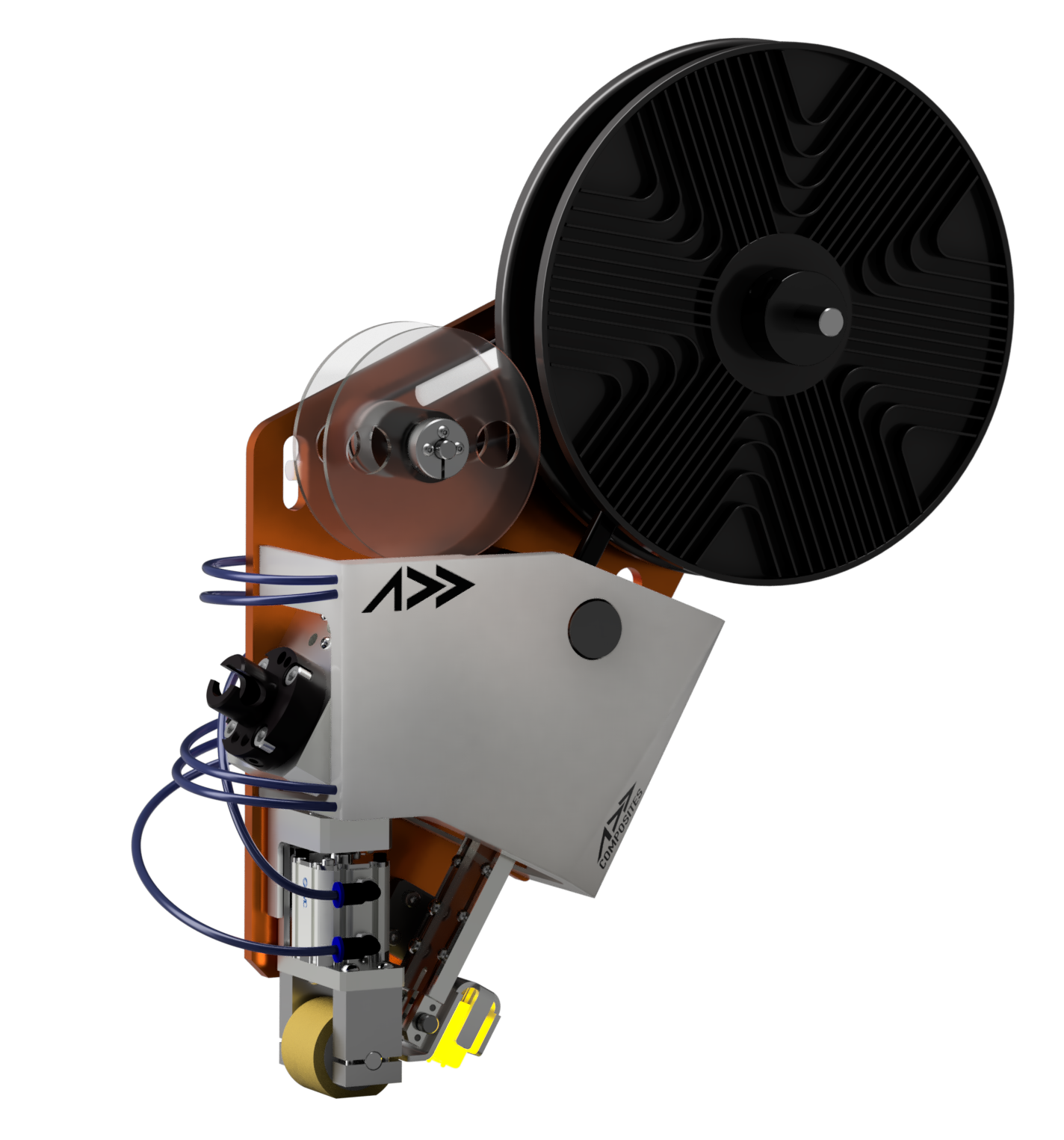

“Nuestro objetivo es reducir las barreras a la fabricación de compuestos”, dice el director ejecutivo de Addcomposites, Pravin Luthada. Addcomposites ha desarrollado una herramienta de colocación automática de fibra (AFP) que se monta en cualquier brazo robótico existente.

La AFP-XS está disponible para la compra, pero también para arrendamiento. Es ligero, con un peso de 6,5 kg vacío y compacto. “Lo enviamos en una caja del tamaño aproximado de la torre de una computadora de escritorio”, dice Luthada. "Las cuchillas de corte de repuesto y los consumibles también se incluyen en el costo de alquiler".

Para mí, esto tiene un alto potencial de disrupción y también es casi inevitable a medida que la industria avanza hacia las líneas de producción y fábricas inteligentes de la Industria 4.0. Ya estamos viendo este tipo de líneas establecidas por la asociación de Airborne con SABIC y Factory 4.0 Testlab en Swinburne University. También estamos observando la convergencia de AFP y la impresión 3D y la combinación de múltiples procesos en un solo sistema automatizado o celdas (por ejemplo, AFP y devanado de filamentos, mecanizado CNC, tratamiento y unión de superficies con láser, etc.) para lograr una nueva flexibilidad, multifuncionalidad y velocidad. . Si Addcomposites se sale con la suya, las células AFP grandes y costosas pronto pueden convertirse en cosa del pasado.

Pasión por la fabricación de compuestos accesibles

La visión del cabezal de la herramienta AFP-XS de Addcomposites se originó hace varios años cuando su director ejecutivo trabajaba para la Organización de Investigación Espacial de la India (ISRO). En particular, India es uno de los mercados de más rápido crecimiento para compuestos y, sin embargo, "no hay sistemas de AFP en India que yo sepa", dice Luthada. “En ISRO, hicimos una licitación para un sistema automatizado para fabricar compuestos, principalmente laminados y estructuras sándwich para satélites y vehículos de lanzamiento, pero todas las respuestas que recibimos fueron demasiado caras. La ISRO tuvo bastante éxito en sus programas espaciales, pero continuó fabricando la mayoría de sus productos compuestos mediante la colocación manual ”.

Así nació la pasión de Luthada por desarrollar la fabricación de compuestos accesibles. "En el camino hacia la fundación de Addcomposites, construí e implementé máquinas de bobinado de fibra y sistemas de impresión 3D para plásticos y cerámica". Cuando se trasladó a Finlandia, para realizar su maestría en la Universidad de Aalto, cerca de Helsinki, Luthada pudo iniciar un proyecto de investigación para hacer que la automatización en compuestos sea más accesible. “Aalto no es tan fuerte en los compuestos, pero sí en la fabricación digital, gracias al ecosistema de innovación abierta en Finlandia”, explica. “Pudimos comenzar de nuevo y repensar todo el diseño del cabezal de la herramienta AFP, explorando cómo mantener el costo lo más bajo posible”.

“Simplemente abordamos el problema de manera diferente a los proveedores actuales”, dice Luthada. “Cuando están construyendo celdas independientes grandes, costosas, hemos desarrollado una herramienta que puede conectarse y funcionar en la infraestructura existente, es decir, cualquier brazo robótico. Por lo tanto, nuestros clientes no tienen que invertir en otra celda ". Aún así, el equipo no estaba dispuesto a sacrificar la calidad aeroespacial. Luthada señala que la herramienta AFP-XS es resistente, construida con piezas de alta calidad. “Nuestro principal esfuerzo se centró en el software y el control”.

Ecosistema abierto y adaptable para Composites 4.0

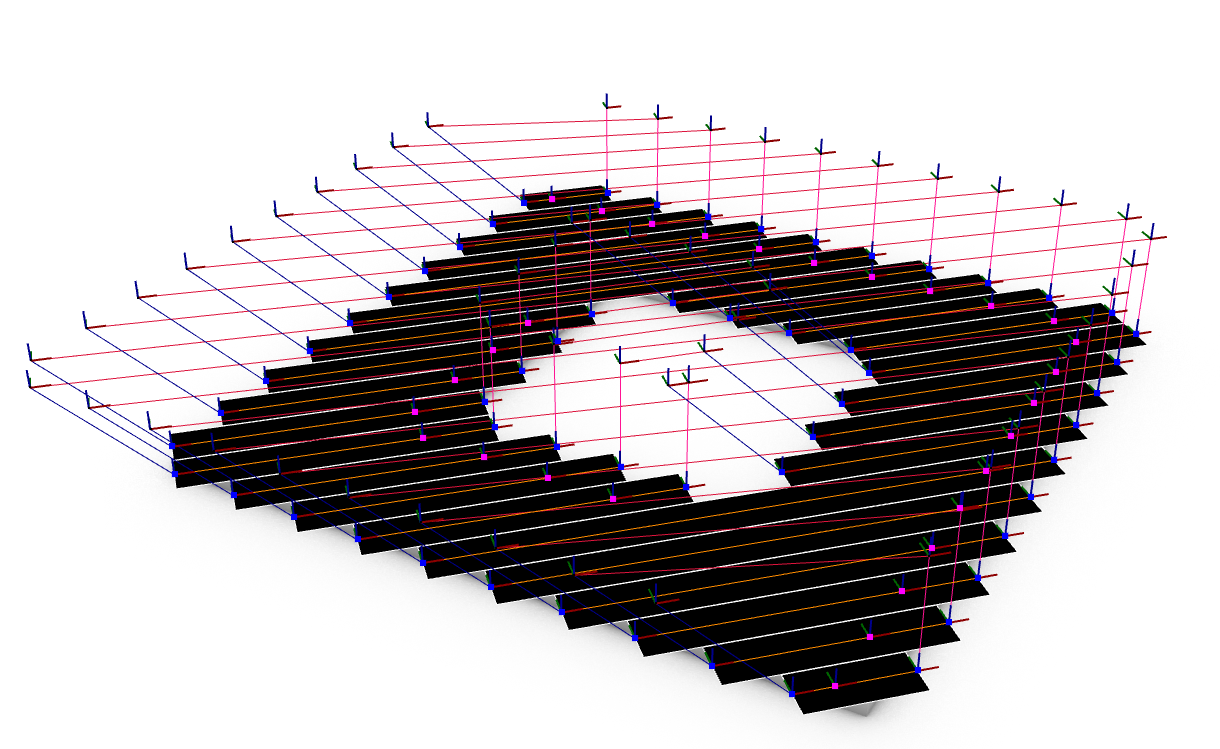

“Empezamos a ver cómo desarrollar software de programación fuera de línea”, continúa. “Hablamos con Dassault Systèmes y Autodesk, entre otros, pero los sistemas resultarían demasiado caros para nuestros clientes. Por lo tanto, analizamos qué sistemas de software abierto existían ". ¿El ganador? Rhino 3D. “Está disponible por una licencia de por vida de unos 1.000 euros”, dice Luthada. "También permite la programación visual, lo que facilita la creación de secuencias de comandos de cambios personalizados dentro del programa, por ejemplo, la creación de un plan de movimiento basado en el lenguaje específico del dominio de cada máquina".

“Aunque tratamos de proporcionar la mayor parte de lo que el usuario necesita”, continúa, “el software ha sido diseñado para que los operadores puedan acceder a los controles y acceder a los datos. Conectar y controlar las herramientas AFP / ATL (colocación automática de cinta) disponibles actualmente a cualquier plataforma de movimiento existente, como un brazo robótico o una máquina CNC, suele ser bastante desafiante. Los proveedores de ATL / AFP suelen restringir la E / S (entrada / salida) de la herramienta. Sin embargo, decidimos utilizar los controles EtherCAT, que funcionan como un tren de información de alta velocidad que se ejecuta constantemente entre los puertos IO del controlador del brazo robótico y la herramienta. Los datos se recopilan o se entregan en cada estación en función de comandos predeterminados para proporcionar acceso completo, retroalimentación y control de la información transmitida entre el robot y la herramienta AFP-XS. Este enfoque permite el control y la comunicación en tiempo real para las aplicaciones de la Industria 4.0 ”.

Luthada señala que este ecosistema de apertura ofrece mucha flexibilidad. “Permitimos una accesibilidad muy alta para que cualquier persona que trabaje con CAM (fabricación asistida por computadora) pueda integrarlo en su plataforma robótica. Por ejemplo, puede adaptar el AFP-XS para hablar con sistemas de monitoreo en línea o con un enrollador de filamento robótico ". Señala que los proveedores de automatización reconocieron lo que se ofrece en el comunicado de prensa inicial de la empresa (consulte "Addcomposites presenta plug &play AFP / ATL"). "Varios de ellos se acercaron a nosotros para integrar nuestro sistema en sus ofertas de celdas de fabricación". Aún más importante, señala Luthada, "nuestro diseño también simplifica la puesta en marcha y la ejecución de este sistema".

La AFP-XS utiliza el software Addpath, una plataforma abierta basada en Rhino 3D.

FUENTE | Agregar compuestos

Materiales y especificaciones

El cabezal de la herramienta AFP-XS puede procesar fibras secas y cintas preimpregnadas en anchos de 5 mm a 20 mm. “A medida que desarrollamos el cabezal de la herramienta, lo hemos optimizado para cada material”, explica Luthada. “Comenzamos primero con fibra seca pero ahora estamos trabajando con preimpregnados termoendurecibles y preimpregnados termoplásticos de baja temperatura, es decir, materiales con una Tg por debajo de 200 ° C, como PLA y poliamida. Cuando se trabaja con cinta termoplástica, estamos mejorando el sistema para realizar la consolidación in situ (ISC) ”. Él dice que la compañía pronto tendrá una buena cantidad de datos basados en un proyecto de cinta termoplástica ISC que ha estado realizando durante algún tiempo. “También nos estamos quedando sin preimpregnado termoestable en autoclave (OOA) a fines de este mes”.

Con respecto al cabezal de la herramienta, Addcomposites desarrolló cada componente con el objetivo de mantener bajos los costos y, al mismo tiempo, lograr la calidad aeroespacial. “Desarrollamos nuestro propio cortador”, dice Luthada. “Tomó muchas iteraciones, pero es extremadamente liviano, realmente compacto y resistente. Actualmente cumplimos con -0 / + 2 mm de precisión, pero estamos trabajando para lograr tolerancias aún más estrictas ”.

El bajo peso de todos los componentes es clave. “El peso del cabezal de la herramienta es de menos de 10 kg, y varía únicamente según la cantidad de fibra que el usuario quiera cargar en el carrete”, dice el gerente de desarrollo comercial de Addcomposites, James Kuligoski. Anteriormente, ingeniero de calidad en Hexcel, agrega:"Esto ayuda a minimizar el tamaño del robot necesario y, por lo tanto, reduce los costos operativos y de equipo".

Para la calefacción, la AFP-XS actualmente utiliza infrarrojos y aire caliente. “No utilizamos láseres porque son demasiado caros, además de que tienen mayores costos de operación y mantenimiento”, señala Kuligoski. Esta es una de las razones por las que los termoplásticos de alta temperatura todavía se encuentran en I + D. Sin embargo, Addcomposites también está explorando otras tecnologías de calefacción que ofrecen rendimiento pero son asequibles.

AFP a través de hardware como servicio (HaaS)

Addcomposites ofrece la AFP-XS para la compra, pero también para arrendamiento a tasas de 2.000 a 3.000 euros al mes, dependiendo del período de arrendamiento. “Nuestra idea era que incluso como una pequeña empresa emergente o un grupo de investigación, se podía alquilar la herramienta para ayudar con el diseño de producción”, explica Luthada. “Tiene su FEA y el diseño de la pieza listos, pero ahora necesita optimizar la capacidad de fabricación. El diseñador puede solicitar una simulación de la fabricación de la pieza a través de nuestro sitio web. Luego, la empresa puede alquilar la herramienta durante el tiempo que sea necesario y conectarla a un robot que tenga a mano. También podemos brindar asistencia con proveedores de robots locales si es necesario. Cuando terminen, pueden devolver el equipo o comprarlo a un precio reducido ”.

A principios de 2020, Addcomposites quiere implementar este programa en todos los países de la UE, comenzando primero por Francia, Alemania, Polonia y el Reino Unido. "El año que viene, queremos tener 20 herramientas en Europa y Estados Unidos", dice Luthada.

Addcomposites ya ha utilizado AFP-XS para el trabajo de desarrollo de la industria espacial en Finlandia y trabajó con otra empresa finlandesa que desarrolla cintas termoplásticas. También acaba de completar un proyecto de automatización de la fabricación con el mayor fabricante de materiales compuestos de Finlandia y está llevando a cabo un trabajo piloto inicial para una empresa de EE. UU.

“Nuestro mercado incluye universidades y centros de investigación, pero también pequeñas y medianas empresas que actualmente fabrican materiales compuestos utilizando la colocación manual y desean adquirir experiencia en AFP y automatización”, dice Kuligoski. “Podemos realizar pruebas y filmar la máquina mientras fabrica las piezas. Luego pueden arrendar y / o comprar la herramienta después de verla en uso en sus productos ".

¿Cómo se compara?

Luthada admite que la producción del cabezal de la herramienta AFP-XS aún no es tan alta como las celdas grandes que venden actualmente los proveedores de sistemas AFP. "Pero no perdemos velocidad de descanso", contraataca. “Los materiales que estamos procesando son los mismos. Vemos resultados mucho mejores con cintas que tienen poca variación, como todos los demás. Pero en cuanto a la calidad de los laminados finales producidos, no hay diferencia ”. Debido a que la empresa no está infundiendo ni curando estos laminados finales por sí misma, sino que en su lugar suministra el equipo a los fabricantes, todavía está en el proceso de recopilar datos sobre el laminado. Ahora que varios programas están terminando, señala que estos datos pronto se publicarán en el sitio web de Addcomposites.

“Comenzamos el proyecto de investigación en la Universidad de Aalto en 2017 y establecimos Addcomposites en 2018”, dice Luthada. “Hemos aprendido mucho trabajando con una variedad de fabricantes y seguimos avanzando en el sistema AFP-XS. Estas mejoras se implementarán para todos los usuarios a medida que se prueben y se comprueben. En este momento, el sistema funciona con robots Kuka y está en proceso de ser probado con ABB y Universal Robots ”.

"Creemos que los compuestos son el futuro de la fabricación avanzada", dice Kuligoski, "y nos apasiona llevar la producción inteligente y automatizada a todos los fabricantes de compuestos de una manera que sea asequible".

Visite Addcomposites en Composites Europe, del 9 al 12 de septiembre (Stuttgart, Alemania) y permanezca atento a las actualizaciones de CW .

Resina

- C# - Encapsulación

- CompositesWorld SourceBook 2022

- Solución de problemas de termoformado de compuestos termoplásticos

- La evolución de los compuestos aditivos

- Compuestos termoplásticos:soporte de parachoques estructural

- Compuestos como refuerzos de carrocería automática

- Personas en materiales compuestos - Enero de 2019

- CAMX 2018:Presentaciones previas

- Soldadura de compuestos termoplásticos

- Vista previa de SPE ACCE 2018

- Compuestos de alto rendimiento en Israel