Uso de susceptores móviles para innovar la soldadura por inducción termoplástica

El Institut de Soudure Group (IS Groupe, Villepinte, Francia) - literalmente “el instituto de soldadura” de Francia - tiene más de 100 años de experiencia en la soldadura de metales y ahora se está estableciendo como líder en la soldadura de compuestos termoplásticos. Como se informa en CW La característica de 2018 "Soldadura de compuestos termoplásticos", IS Groupe y su marca de compuestos Integridad de compuestos desarrolló el proceso de "soldadura por inducción dinámica" utilizado para unir largueros de cinta unidireccional (UD) de fibra de carbono (CF) / polietercetonacetona (PEKK) y revestimientos de fuselaje en el proyecto de demostración "Arches TP" con el proveedor de Airbus Tier 1 STELIA Aerospace (Toulouse, Francia) , que se presentó en el Salón Aeronáutico de París 2017.

“Este fue el comienzo de nuestro desarrollo con la soldadura por inducción para piezas estructurales aeronáuticas”, explica Jérôme Raynal, director de aeronáutica y compuestos de IS Groupe. “Aunque el proceso de soldadura por inducción dinámica que desarrollamos fue exitoso, tuvo algunas limitaciones con respecto al rendimiento en el radio del larguero adherido y al calentamiento global del panel porque no hay un susceptor en la interfaz”.

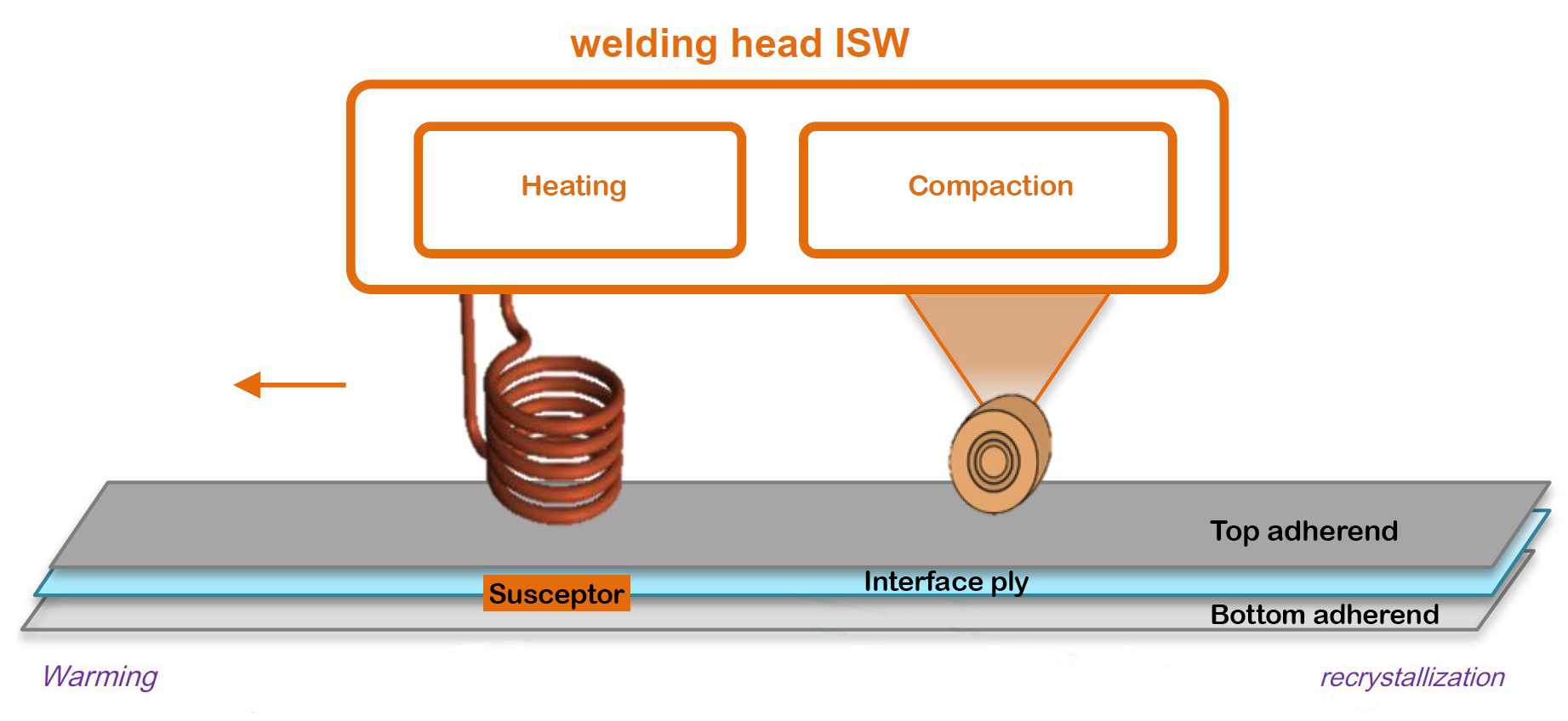

Un susceptor es un material colocado entre los dos adherentes de una junta de material compuesto termoplástico soldado que es calentado por la bobina de inducción en el cabezal de soldadura. El susceptor puede ser eléctricamente conductor para calentamiento resistivo o magnético para calentamiento por histéresis, fundiendo la matriz en la interfaz de soldadura que se presiona simultáneamente para crear una unión unida por fusión con muy alta resistencia. Como se explica en el artículo de enero de 2000, "Diseño de un susceptor resistivo para calentamiento uniforme durante la unión por inducción de materiales compuestos" por Bruce Fink, Shridhar Yarlagadda y John W. (Jack) Gillespie, los susceptores utilizados en compuestos termoplásticos soldados por inducción eran inicialmente un metal pantalla o malla, a veces impregnada con polímero.

IS Groupe creía que los problemas iniciales que encontró podrían resolverse con más desarrollo. “Comenzamos una nueva ronda de reflexión interna”, dice Raynal. Esto incluyó discusiones con el proveedor de materiales termoplásticos (TP) Arkema (Colombes, Francia) que procedió a una asociación de desarrollo. "Ahora hemos desarrollado y patentado en conjunto una nueva tecnología con Arkema llamada Solución Innovadora para Soldadura (ISW)", añade Raynal.

Conceptos básicos de ISW

“La base de ISW es utilizar un susceptor para calentar la interfaz de soldadura, pero este es un susceptor móvil vinculado al cabezal de soldadura”, explica Raynal. "El susceptor nos permite ubicar perfectamente la zona de calentamiento en la soldadura, pero el cabezal de soldadura con el susceptor se está moviendo para que no quede nada en la interfaz que altere las propiedades de la estructura soldada". En las primeras iteraciones de la soldadura por inducción, se dejaban susceptores de malla metálica en la soldadura, pero esto se consideraba indeseable. Las técnicas más recientes han podido eliminar los susceptores porque la fibra de carbono en los laminados aeroespaciales comunes es eléctricamente conductora. Esto también ha permitido el uso de materiales de fibra de carbono como susceptores.

Otra parte de la solución ISW es utilizar una matriz TP pura o una capa de bajo volumen de fibra en la interfaz de soldadura para aumentar el flujo de resina. La temperatura de fusión y la viscosidad de esta capa de interfaz se pueden ajustar y también se pueden funcionalizar para proporcionar conductividad eléctrica o aislamiento para evitar la corrosión galvánica, por ejemplo, entre la fibra de carbono y el aluminio o el acero.

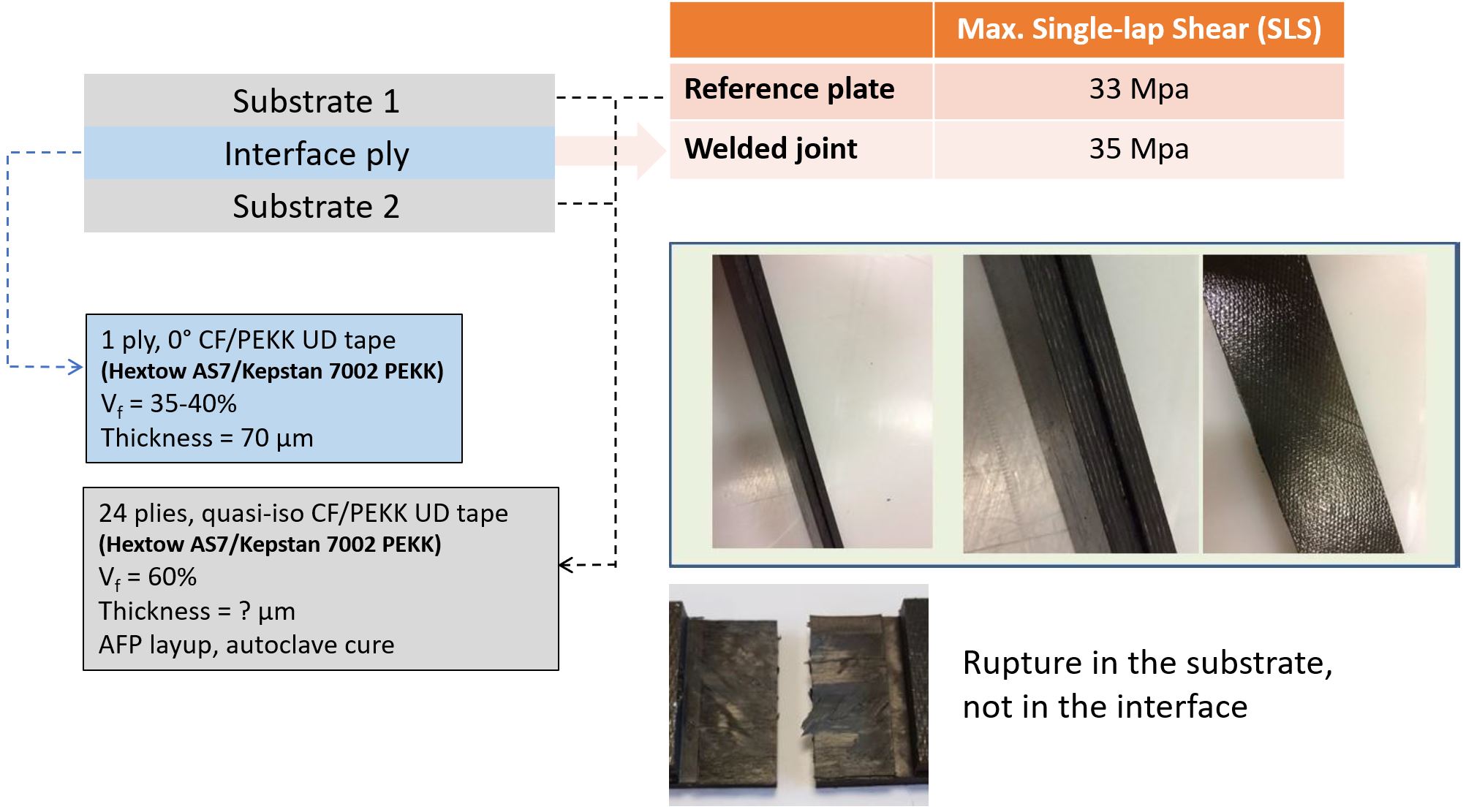

Resultados de ISW

“Terminamos con un coeficiente conjunto del 80-90%”, dice Raynal. El coeficiente de unión corresponde a la resistencia de la soldadura y se utiliza con metal, plásticos y composites. “En la prueba de cizallamiento de solapamiento de dos placas preconsolidadas soldadas entre sí con ISW, hemos logrado entre el 80 y el 90% de las propiedades de las placas de referencia consolidadas en autoclave sin soldar”. Estos ensayos utilizaron cinta UD fabricada con fibra de carbono Hextow AS7 (Hexcel, Stamford, Connecticut, EE. UU.) Y Arkema Kepstan 7002 PEKK.

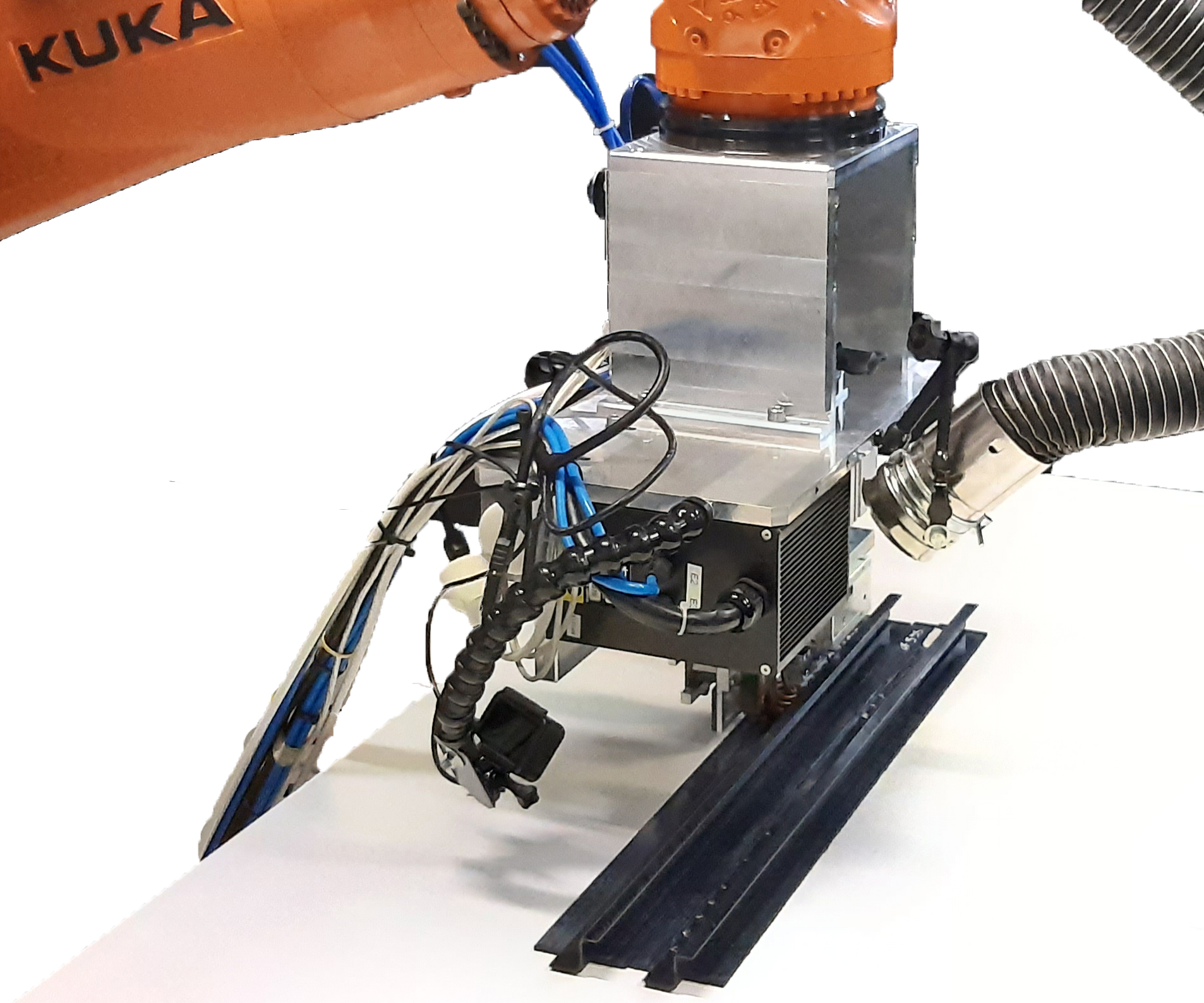

Raynal dice que ISW se puede utilizar para soldar cualquier tipo de matriz:PE, PA, PEKK, PEEK, así como compuestos termoplásticos reforzados con fibra de carbono, vidrio o aramida. “También hemos demostrado que no hay problema en soldar componentes que tienen malla de cobre para protección contra rayos (LSP), que es clave para la producción de aeroestructuras”, agrega. ISW está diseñado para ser completamente automatizado con el cabezal de soldadura conectado a un brazo robótico de 6 ejes.

Control de temperatura

Como se explica en el artículo de Kirk / Yarlagadda / Gillespie anterior, un problema común con los susceptores de malla metálica sometidos a un campo magnético es la distribución de temperatura no uniforme resultante en la pieza que se está soldando. "Estamos controlando esto mediante el uso de un susceptor para fundir solo la interfaz de soldadura", explica Raynal. “Detectamos la temperatura con un pirómetro láser que mide el borde del susceptor desde un lado. Entonces, sabemos exactamente la temperatura en la interfaz. También utilizamos el enfriamiento para ayudar a controlar la temperatura y garantizar una cristalización suficiente en el material termoplástico a lo largo de la soldadura ”.

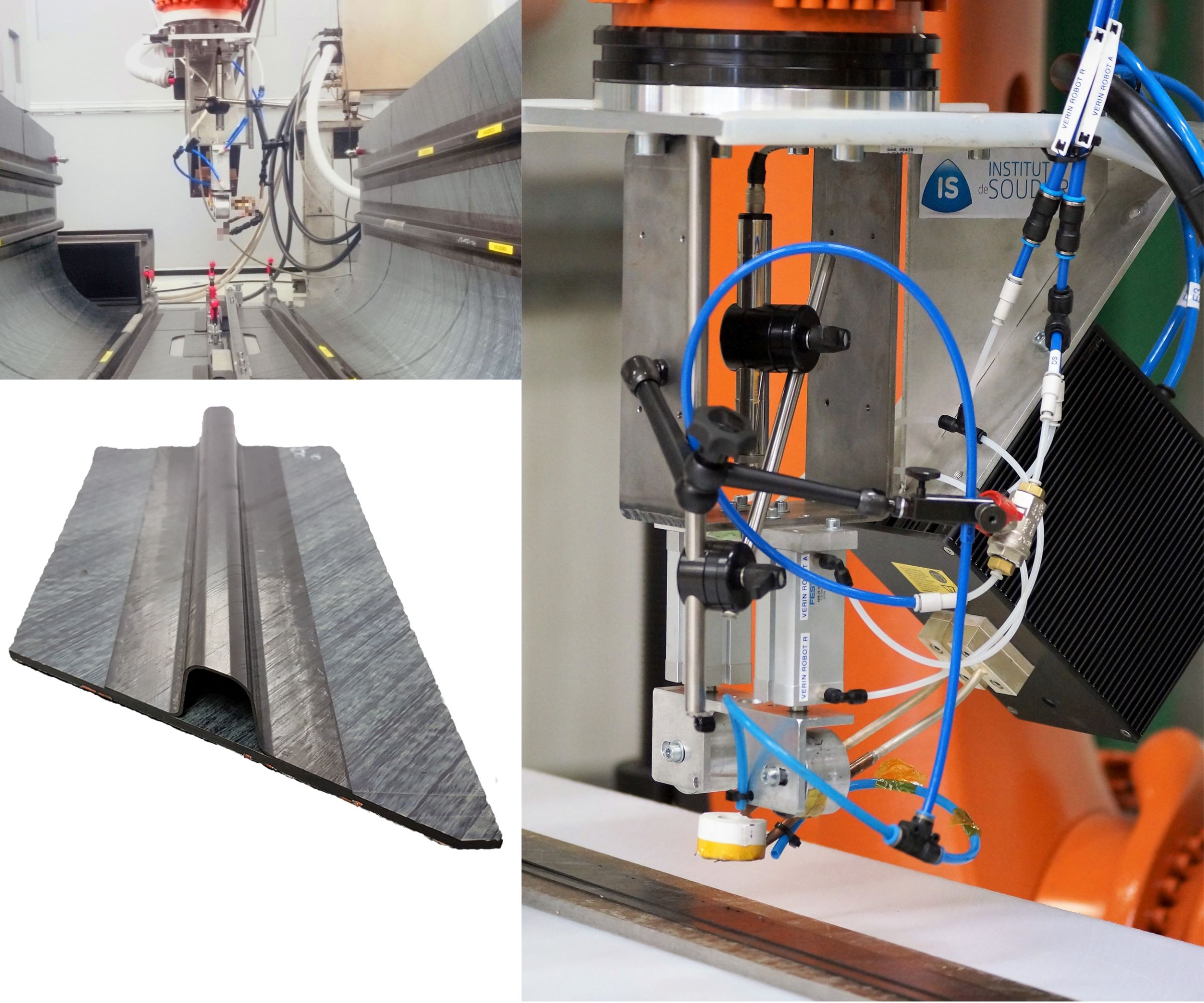

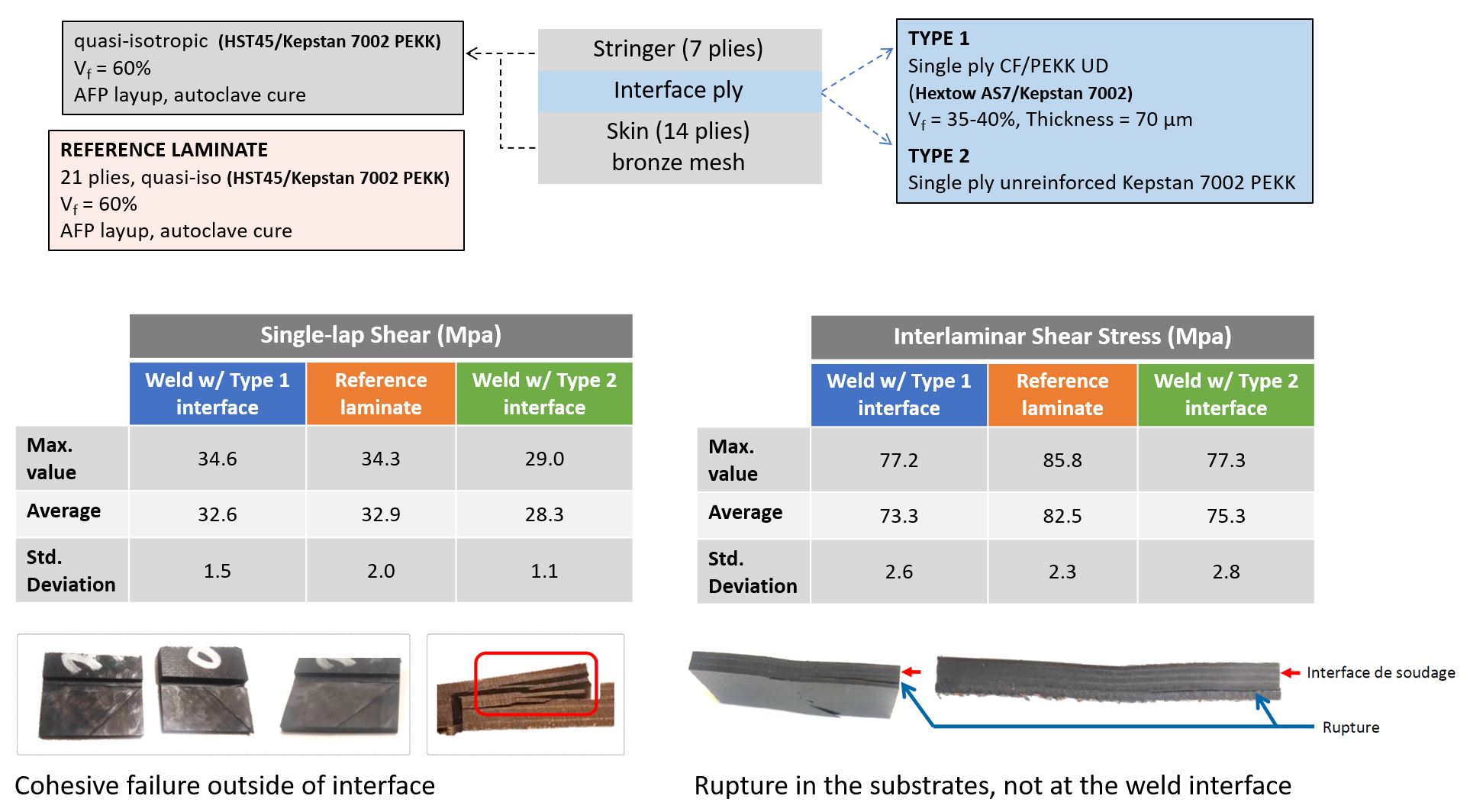

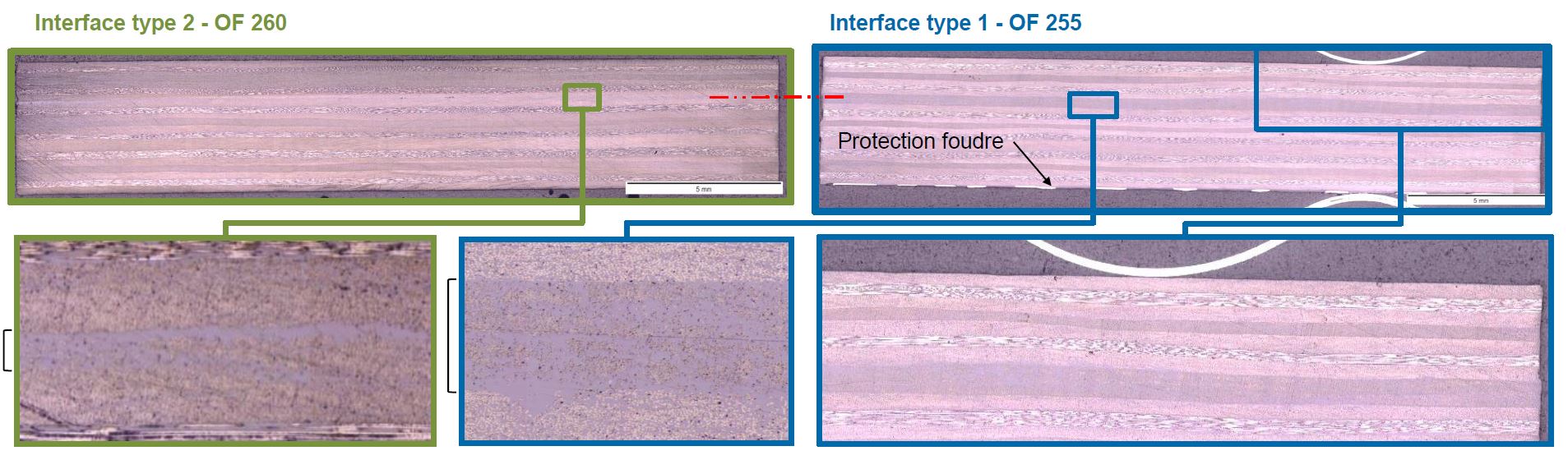

Pruebas de soldadura de revestimiento de largueros STELIA

El proveedor Tier 1 de Airbus, STELIA (Toulouse, Francia), es uno de los primeros clientes de este desarrollo de soldadura por inducción. IS Groupe y Arkema realizaron un estudio específico para que STELIA soldara un larguero de CF / PEKK de 7 capas en una piel de 14 capas con malla de cobre para protección contra rayos (LSP). El objetivo final es soldar estructuras de 30 metros de longitud, con tramos rectos y de doble curvatura. Los componentes se fabricaron utilizando cinta UD de 194 g / m2 que comprende fibra de carbono Tenax HST45 (Teijin, Osaka, Japón) y Kepstan 7002 PEKK. STELIA especificó una soldadura homogénea con un rendimiento mecánico> 85% del material de referencia consolidado en autoclave y sin degradación de las propiedades térmicas o mecánicas de los adherendos. También solicitó un proceso que sea robusto con respecto al cambio en el espesor de adherend. Las pruebas químicas y de propiedades de los componentes soldados fueron realizadas por IS Groupe.

IS Groupe y Arkema pudieron cumplir con los requisitos de STELIA, logrando> 85% del rendimiento de cizalla de solapamiento (SLS) y resistencia al cizallamiento interlaminar (ILSS) en comparación con los laminados de referencia consolidados en autoclave. No hubo desembalaje ni degradación en los componentes laminados o la malla LSP. La única área en la que se quedaron cortos es la velocidad. STELIA solicitó una velocidad de soldadura ≥ 1 metro / minuto. "Actualmente, estamos a 0,3 metros (10 pulgadas) por minuto", reconoce Raynal, "pero seguimos trabajando para alcanzar esa velocidad objetivo". ¿Existe un límite en el espesor del sustrato que se puede soldar? “Podemos soldar espesores típicos de estructuras aeroespaciales y hemos soldado componentes de 5 milímetros de espesor a un sustrato de 5 milímetros”.

Asociación, oportunidades y desafíos de Arkema

¿Por qué trabajar con Arkema? “Porque existe una relación entre la tecnología y los materiales”, explica Raynal. “Por ejemplo, los materiales en la interfaz y su fracción de volumen marcan la diferencia. Somos especialistas en procesos, pero necesitábamos trabajar en estrecha colaboración con un socio para los materiales. Este desarrollo conjunto fue necesario para optimizar completamente la tecnología de soldadura ”.

IS Groupe y Arkema son copropietarios de la tecnología ISW y han protegido esta tecnología mediante una sólida cartera de patentes que incluye ya cinco solicitudes de patentes francesas e internacionales. ISW se puede utilizar con cualquier matriz de compuesto termoplástico, e IS Groupe está demostrando la tecnología a través de programas que tiene con empresas de Europa y EE. UU., Incluida Latécoère (Toulouse, Francia) y Collins Aerospace Aerostructures (Chula Vista, California, Estados Unidos).

Para Arkema, el enfoque está en PEKK, dice Raynal, señalando su alianza estratégica de 2018 con Hexcel para desarrollar cintas CF / termoplásticas para aviones futuros, enfocándose en proporcionar costos más bajos y velocidades de producción más rápidas para sus clientes. Como parte de esta asociación, se está estableciendo un laboratorio de I + D conjunto en Francia.

Compuestos integrados altamente automatizados para realizar estructuras adaptables por valor de 13,5 millones de euros y 48 meses (HAICoPAS) es una continuación de la alianza estratégica Arkema-Hexcel. Esta colaboración totalmente francesa incluye a IS Groupe, así como al diseñador de máquinas personalizadas Ingecal (Chassieu), Coriolis Composites (Quéven), Pinette Emidecau Industries (Chalon Sur Saone) y un consorcio de laboratorios universitarios. HAICoPAS optimizará el diseño y fabricación de materiales para la producción de piezas compuestas para lograr costos competitivos a alta velocidad. También tiene como objetivo desarrollar una tecnología más productiva para la colocación / disposición de materiales compuestos y un nuevo sistema para ensamblar piezas finales mediante soldadura con control de calidad en línea.

Las aplicaciones específicas incluyen estructuras primarias de aeronaves, piezas estructurales para la industria automotriz y tuberías para la industria del petróleo y el gas. Los beneficios de reciclabilidad y sostenibilidad que brindan los materiales termoplásticos también son importantes para estos mercados y se demostrarán y cuantificarán en HAICoPAS.

“Uno de los beneficios que podemos ofrecer con ISW es una reducción de energía eléctrica de más del 50% requerido frente a nuestro proceso dinámico de soldadura por inducción de 2017 ”, señala Raynal. “Con la inducción convencional, se necesita mucha potencia para calentar la superficie. Pero con un susceptor en la interfaz, la superficie que calienta es mucho más pequeña y requiere mucha menos energía ". Señala que esto también ayuda a evitar la descompactación en el radio de los largueros. “Si calienta demasiado, puede ablandar el material en el radio y permitir que las fibras se muevan aquí. Entonces, necesitamos calentar perfectamente solo la zona de contacto para los sustratos soldados sin calentar el radio. Con ISW, esto no es un problema ”.

Sin embargo, todavía existen problemas térmicos. “Con formas planas, el control térmico es sencillo, pero se vuelve más desafiante con una mayor complejidad de formas”, dice Raynal. “Para 2020, el principal objetivo es continuar el desarrollo y lograr la soldadura de largueros sobre piel a una escala representativa. Nuestro objetivo también es introducir la tecnología en nuevos programas de desarrollo de aeronaves ”.

Para obtener más detalles, consulte Composite Integrity en JEC World 2020, Hall 5, Stand N89.

Resina

- Los 5 principales beneficios de la soldadura por inducción

- C # usando

- Introducción a la soldadura ultrasónica de plásticos

- Covestro intensifica la inversión en compuestos termoplásticos

- Lanzamiento de masterbatches termoplásticos reforzados con grafeno

- Solvay expande la capacidad de compuestos termoplásticos

- Uso de resina epoxi con obras de arte

- Compuestos termoplásticos en Oribi Composites:CW Trending, episodio 4

- Soldadura de compuestos termoplásticos

- Qué les falta a los municipios si no utilizan las inspecciones móviles

- Prevención de problemas y defectos de soldadura mediante el uso de metales verificados