Compuestos en la carrera hacia el espacio

El 20 de julio de 2019 marcó el 50 aniversario del primer Apollo alunizaje. Aunque, en ese momento, el Apollo se construyó la cápsula, la industria de los compuestos todavía estaba en su infancia y los materiales aún no estaban en un uso generalizado, el Apollo La cápsula utilizó una tecnología compuesta temprana en forma de un escudo térmico ablativo hecho de Avcoat, una resina epoxi novolaca con fibras de sílice en una matriz de nido de abeja fenólica de fibra de vidrio. Se unió un panal de fibra de vidrio a la estructura primaria y el material similar a una pasta se inyectó en cada celda individualmente. Desde Apollo , los compuestos avanzados han evolucionado a pasos agigantados y han desempeñado un papel importante en los programas espaciales con uso en vehículos de lanzamiento, transbordadores espaciales, satélites, telescopios espaciales y la Estación Espacial Internacional.

Hoy en día, la raza humana se encuentra preparada para dar nuevos y emocionantes pasos hacia la exploración espacial. La administración actual ha pedido que los astronautas estadounidenses regresen a la luna para 2024 y ha anunciado un presupuesto para 2021 de más de $ 25 mil millones para el programa de exploración espacial humana de la Administración Nacional de Aeronáutica y del Espacio (NASA, Washington, D.C., EE. UU.). El administrador de la NASA, Jim Bridenstine, dice que el presupuesto es "uno de los presupuestos más sólidos en la historia de la NASA".

Además de otra foto lunar, la NASA tiene misiones actuales y futuras para estudiar nuestro sistema solar desde el sol hasta las lunas heladas de los planetas más externos y más allá. Las misiones para explorar el sol están actualmente en curso:en el momento de escribir este artículo, la sonda solar Parker está monitoreando la atmósfera del sol y un Solar Orbiter se ha lanzado con éxito. También se están realizando esfuerzos para promover la exploración de exoplanetas y galaxias distantes a través de la misión Transiting Exoplanet Survey Satellite (TESS) y el Telescopio Espacial James Webb, el último de los cuales ha avanzado hacia la preparación para el lanzamiento durante el año pasado.

Los nuevos programas y naves espaciales también han resultado en los últimos años de una mayor colaboración entre agencias espaciales nacionales e internacionales, así como empresas comerciales. Por ejemplo, SpaceX (Hawthorne, California, EE. UU.), Con su Crew Dragon nave espacial y Boeing Space and Launch (Arlington, Va., EE. UU.), con su Starliner naves espaciales, están corriendo hacia el primer vuelo espacial con tripulación de EE. UU. desde la interrupción del programa de transbordadores espaciales en julio de 2011. Las dos compañías han estado realizando vuelos de prueba con la NASA con la esperanza de una misión con tripulación en 2021.

Desde el mayor apoyo del programa espacial de la NASA hasta el crecimiento explosivo del espacio comercial, la raza humana parece verdaderamente preparada para la próxima gran era espacial. Los compuestos y los materiales avanzados juegan un papel cada vez más importante en la fabricación de los lanzadores, las naves espaciales y los instrumentos que hacen posible toda esta exploración.

Luna

El programa general para devolver a los humanos a la luna lleva el nombre de Artemisa, la diosa griega de la luna y la caza, la hermana gemela de Apolo, y el alcance del programa es enorme. Artemis establecerá una base en la órbita lunar, lo que permitirá a los astronautas no solo explorar más la luna, sino también usar la luna como un puesto de avanzada para eventuales misiones a Marte. Varios proyectos componen el Artemis programa, incluido un nuevo sistema de lanzamiento pesado conocido como Space Launch System (SLS), el Orion nave de la tripulación, una estación espacial en órbita lunar conocida como Gateway y un módulo de aterrizaje lunar. Los compuestos avanzados influyen en todos estos componentes de una forma u otra.

Lanzador pesado. SLS Rocket Stage se está preparando para su envío. Fuente | NASA

El sistema de lanzamiento espacial (SLS)

El nuevo vehículo de lanzamiento pesado de la NASA tiene como objetivo permitir la exploración más allá de la órbita de la Tierra. En 2015, la NASA invirtió en una máquina de colocación automática de fibra (AFP) Electroimpact (Mukilteo, Washington, EE. UU.) Para fabricar piezas de cohetes a gran escala que comprenden estructuras tipo sándwich de más de 8 metros de diámetro hechas de pieles de fibra de carbono con un núcleo de panal de aluminio. El cabezal AFP tiene capacidad para 16 carretes de fibra de carbono y se coloca en el extremo de un brazo de robot de 21 pies que coloca las fibras sobre una superficie de herramientas en patrones precisos para formar estructuras de diferentes formas y tamaños.

RUAG Space (Decatur, Alabama, EE. UU.) Crea estructuras tipo sándwich similares mediante un proceso de laminado manual. La compañía está trabajando con Dynetics (Huntsville, Alabama, EE. UU.) En un Adaptador de escenario universal (EE. UU.) Que unirá la etapa superior de SLS al Orion módulo de tripulación. RUAG Space fabricará la carcasa del adaptador de 8,4 metros de diámetro que comprende cuatro paneles de cuarto de núcleo de nido de abeja compuestos que se unirán en caliente (más información).

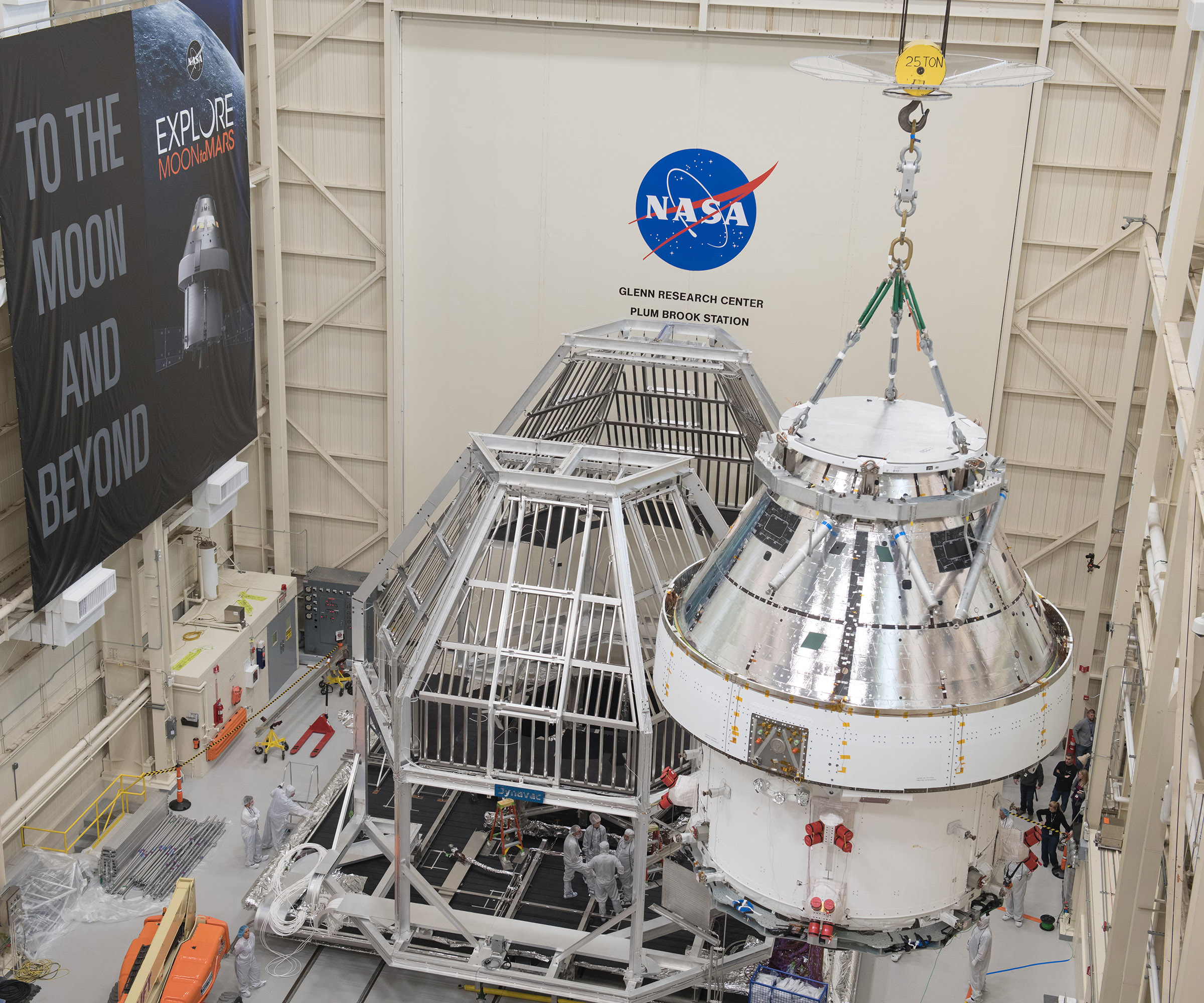

El vehículo de tripulación multipropósito Orion

Consta de un módulo de comando fabricado por Lockheed Martin (Bethesda, Maryland, EE. UU.) Y un módulo de servicio proporcionado por la Agencia Espacial Europea (ESA, París, Francia) y fabricado por Airbus Defence and Space (Ottobrunn, Alemania), Orión es el corazón de Artemis programa y llevará a los astronautas al espacio, servirá como vehículo de exploración durante los viajes espaciales y devolverá a la tripulación a la Tierra.

Orión El sistema de propulsión incluye numerosos componentes fabricados por Aerojet Rocketdyne (Sacramento, California, EE. UU.), Incluidos ocho motores auxiliares biopropelentes de empuje de 110 libras basados en la familia de motores R-4D de Aerojet Rocketdyne. Aerojet Rocketdyne también proporciona el motor de expulsión del sistema de aborto de lanzamiento (LAS) y recipientes a presión con envoltura compuesta para la nave espacial. A principios de 2020, Aerojet Rocketdyne instaló una máquina bobinadora de fibra de carbono para producir sus carcasas sólidas para motores de cohetes (más información).

Para reingresar, Orion utiliza un escudo térmico de fibra de carbono de 5 metros de diámetro fabricado por Lockheed Martin que se fabrica como una estructura sándwich con pieles de fibra de carbono y un núcleo de panal de titanio. Luego, el escudo térmico se cubre con paneles de Avcoat, el mismo material ablativo utilizado para el Apollo misiones (más información).

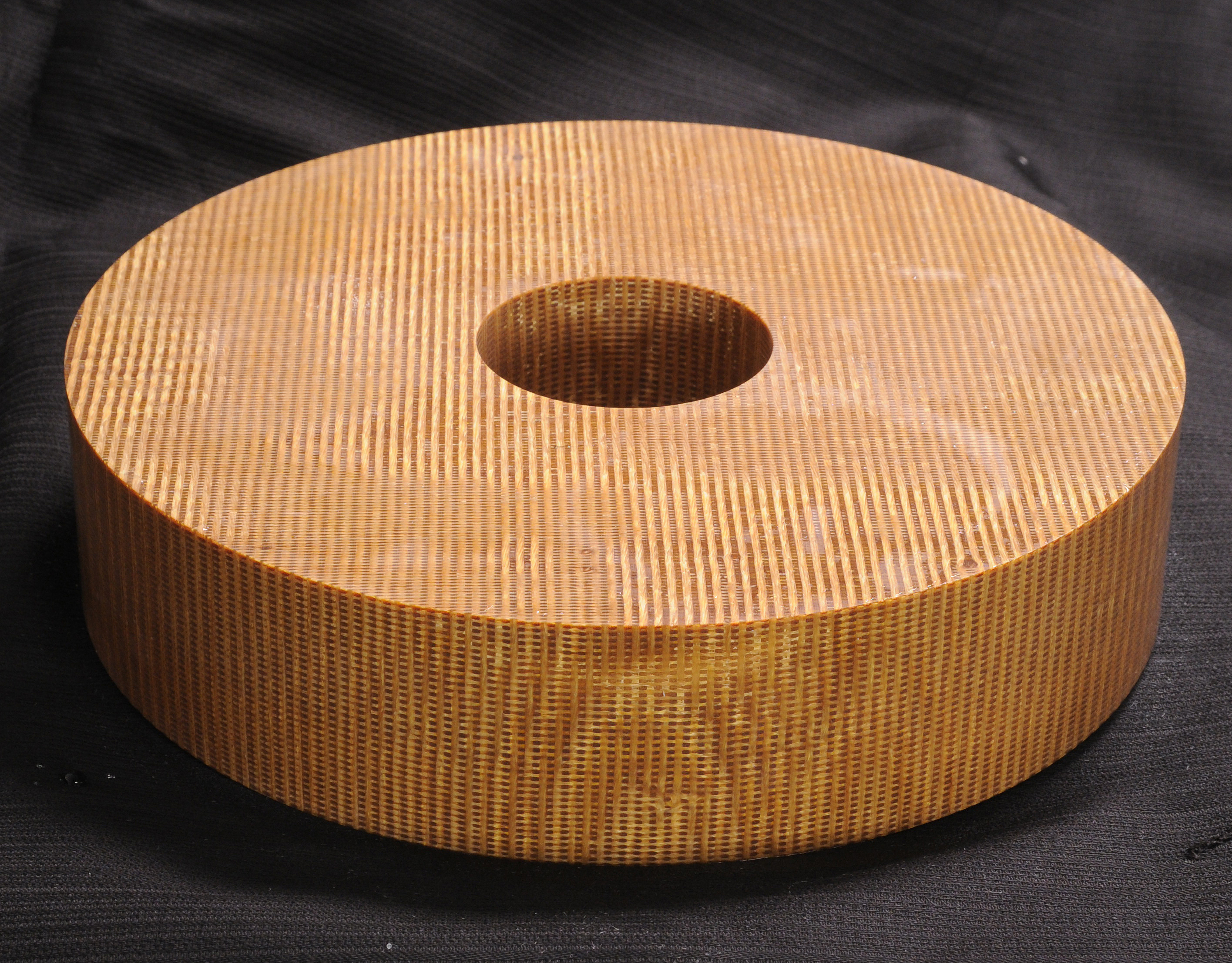

Cuatro almohadillas de compresión de material ablativo están unidas al escudo térmico con pernos de titanio en los puntos donde el módulo de comando se une al módulo de servicio. Las almohadillas de compresión deben resistir cargas estructurales durante el lanzamiento y el ascenso, así como el choque pirotécnico (de pernos explosivos) durante la separación de los dos módulos. También deben cumplir con las demandas de reentrada para resistencia a altas temperaturas y ablación. Se utilizaron almohadillas de fibra de carbono / fenólicas en el primer vuelo Orion vehículo de prueba, pero mostró evidencia de grietas interlaminares después del vuelo y fueron reemplazados por una solución tejida 3D conocida como TPS ablativo multifuncional 3D (3D-MAT) que utiliza un material de cuarzo tejido 3D de Bally Ribbon Mills (Bally, Pensilvania, EE. UU. ) y un sistema de resina de éster de cianato de Toray Advanced Composites (más información).

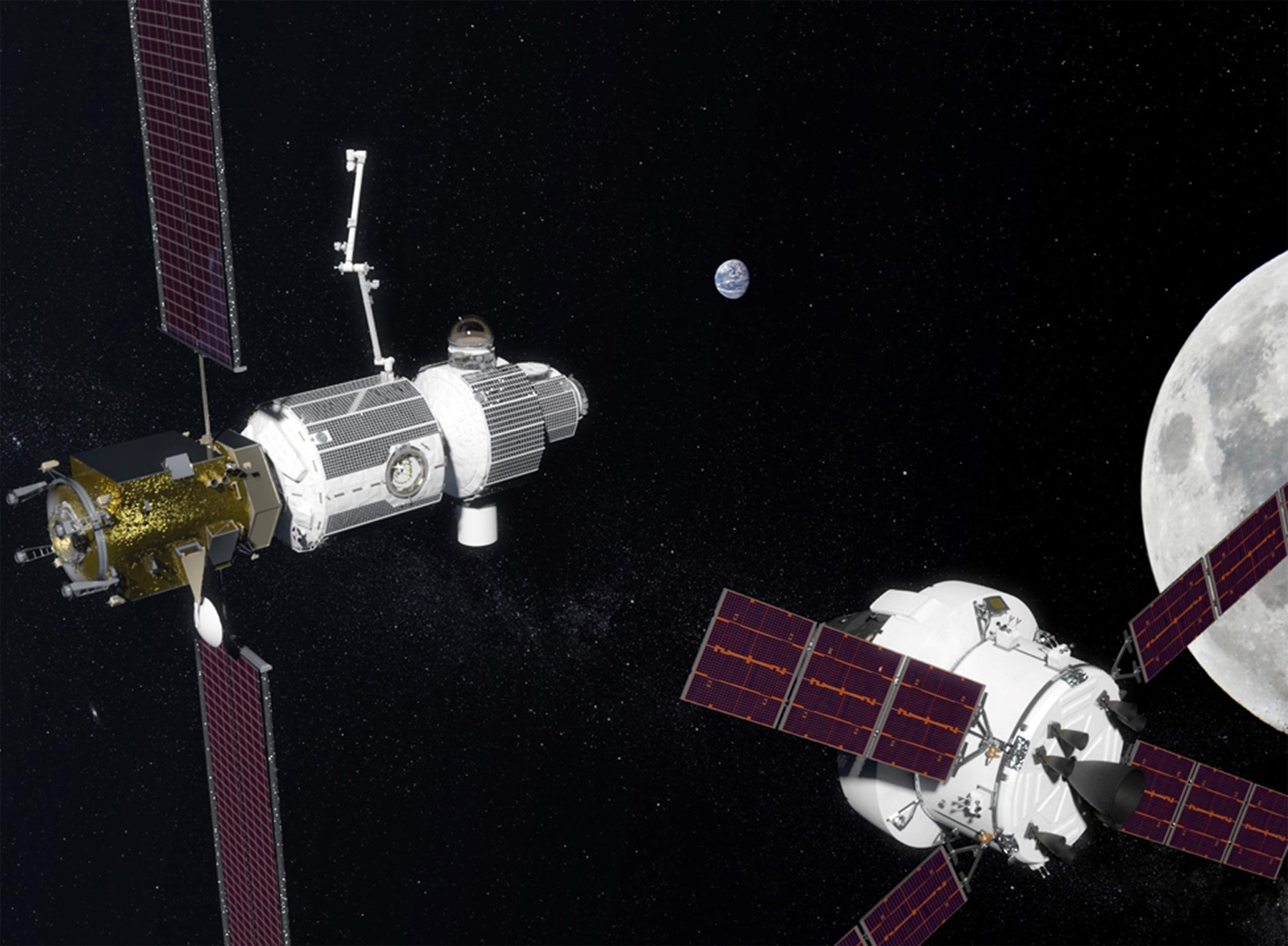

El portal-plataforma orbital lunar (LOP-G)

Gateway es una estación espacial en órbita lunar que está siendo desarrollada por la NASA junto con socios internacionales que incluyen agencias espaciales rusas, canadienses, japonesas y europeas. Puerta de enlace Su función es apoyar la exploración de la luna y servir como puesto de avanzada para eventuales misiones a Marte. Los diversos módulos de la estación están en desarrollo y probablemente emplearán materiales compuestos de alguna manera.

En el programa Gateway se utilizará un Roll-Out Solar Array (ROSA) desarrollado por el Laboratorio de Investigación de la Fuerza Aérea (AFRL; Dayton, Ohio, EE. UU.) Y Sistemas Espaciales Implementables que utilizan compuestos de alta deformación (HSC). Los HSC son materiales compuestos delgados y livianos diseñados para caber en paquetes pequeños y desplegarse desplegándolos. El sistema ROSA utiliza dos brazos HSC de fibra de carbono para desplegar y tensar una gran manta de paneles solares. (Obtenga más información sobre las HSC).

Otra contribución potencial a Gateway es el Canadarm-3. Propuesto por la Agencia Espacial Canadiense (Longueuil, Quebec, Canadá), el dispositivo es un brazo robótico de 8,5 metros construido con compuestos de fibra de carbono. Los sistemas Canadarm anteriores se han utilizado en el transbordador espacial y la Estación Espacial Internacional (ISS).

módulos de aterrizaje lunares

Numerosas empresas están trabajando en conceptos de sistemas de aterrizaje lunar para Artemis , todos los cuales incluyen potencial para materiales compuestos. Por ejemplo, Blue Origin (Kent, Washington, EE. UU.) Se está asociando con Lockheed Martin, Northrop Grumman (Falls Church, Va., EE. UU.) Y Draper (Cambridge, Massachusetts, EE. UU.) En un sistema propuesto de aterrizaje lunar de tres vehículos: Blue Moon de Blue Origin módulo de aterrizaje lunar, un vehículo de "Elemento de transferencia" proporcionado por Northrop Grumman que colocará el sistema de aterrizaje en órbita lunar, y un vehículo de "Elemento de ascenso" proporcionado por Lockheed Martin que devolverá a los astronautas a la órbita lunar desde la superficie de la luna. Draper proporcionará un sistema de guía de descenso y aviónica de vuelo. Varias otras empresas que trabajan en conceptos de módulo de aterrizaje lunar incluyen a Boeing, Dynetics, SpaceX y Sierra Nevada Corp. (Louisville, Colo. Y Madison, Wis., EE. UU.).

Además de los módulos de aterrizaje lunares tripulados, la NASA anticipa la necesidad de módulos de aterrizaje lunares pequeños y medianos para permitir una variedad de investigaciones científicas y grandes cargas útiles de demostración de tecnología.

Trajes de Artemis

En octubre de 2019, la NASA presentó dos nuevos diseños de trajes espaciales:una nueva Unidad de movilidad extravehicular de exploración (xEMU) y el traje Orion Crew Survival System (OCSS), que se utilizarán para el Artemis programar misiones lunares.

Se informa que el traje xEMU ofrece un rango de movilidad mucho mejor que los trajes que se usan actualmente para actividades extravehiculares (EVA). Según ILC Dover (Frederica, Del., EE. UU.), Que tiene una relación de larga data con la fabricación de trajes espaciales de la NASA, el traje xEMU es una actualización de un traje para caminar entregado a la NASA en 2016 conocido como Z-2.

“Desde 2016, ILC Dover ha seguido mejorando el diseño de trajes para caminar, así como trajes de gravedad cero y trajes de entrada para el almuerzo”, dice Dan Klopp, marketing de productos para ILC Dover.

El prototipo del traje espacial Z-2 presenta un torso de carbono / epoxi y elementos de cadera en el diseño. (Consulte "En Marte, no es suficiente cualquier traje" para obtener más información sobre el uso de materiales compuestos en trajes espaciales).

El traje espacial OCSS de la NASA está diseñado como un traje de entrada y lanzamiento presurizado para Orion miembros de la tripulación. Si bien la NASA no ha publicado detalles sobre los materiales en el nuevo diseño, es una apuesta segura que se trata de una buena cantidad de compuestos. Los trajes de entrada y de lanzamiento de la era del transbordador presentaban una capa exterior de meta-aramida Nomex resistente al fuego de DuPont (Richmond, Virginia, EE. UU.). Las Unidades de Movilidad Extravehicular (EMU) anteriores han utilizado combinaciones de Nomex, el Kevlar de para-aramida (también desarrollado por DuPont) y Gore-Tex, una membrana de tela impermeable y transpirable fabricada por W.L. Gore &Assoc. (Newark, Del., EE. UU.) (Obtenga más información).

Marte

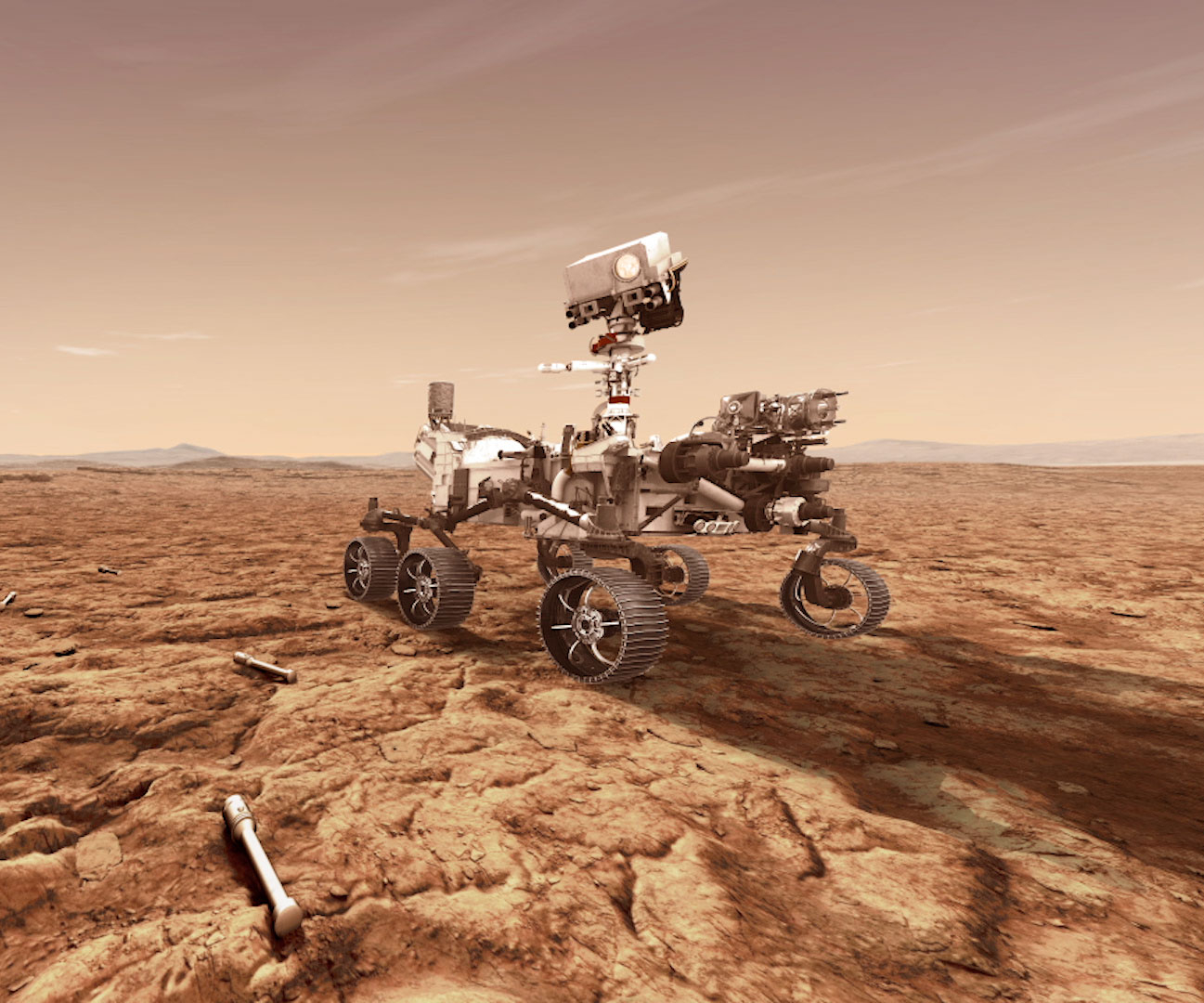

Una gran parte de Artemis La iniciativa está preparando el escenario para enviar humanos a Marte. Mientras tanto, la NASA también está trabajando en una misión no tripulada a Marte este verano que establecerá un nuevo rover robótico y un helicóptero exploratorio robótico en el planeta rojo.

Un aeroshell en forma de cápsula protegerá al rover Mars 2020 durante la entrada a la atmósfera de Marte y el aterrizaje. El aeroshell está hecho de un panal de aluminio con pieles de fibra de carbono. El escudo térmico utiliza un sistema de protección térmica de ablador de carbón impregnado con fenólico (PICA).

El Mars 2020 Rover tiene aproximadamente 10 pies de largo, 9 pies de ancho y 7 pies de alto (3 metros de largo, 2,7 metros de ancho, 2,2 metros de alto). Si bien la NASA no ha publicado detalles sobre los materiales utilizados para construir el rover, se sabe que Advanced Composites Training (ACT, London, Ontario, Canadá) se desempeñó como consultor del Jet Propulsion Laboratory de la NASA (JPL, Pasadena, California, EE. UU.). ) sobre el uso de materiales compuestos para la construcción del rover Mars 2020 (más información).

Con 2.314 libras (1.050 kilogramos), el vehículo pesará menos que un automóvil compacto promedio. Debe ser liviano y duradero para el viaje al planeta rojo, y también debe ser lo suficientemente fuerte como para llevar cámaras e instrumentos científicos, así como el helicóptero Mars, otra nave de materiales compuestos que se utilizará para explorar el planeta. .

El helicóptero Mars está construido con más de 1,500 piezas individuales de fibra de carbono, aluminio de grado de vuelo, silicio, cobre, papel de aluminio y espuma y no pesa más de 4 libras (1,8 kilogramos) (más información).

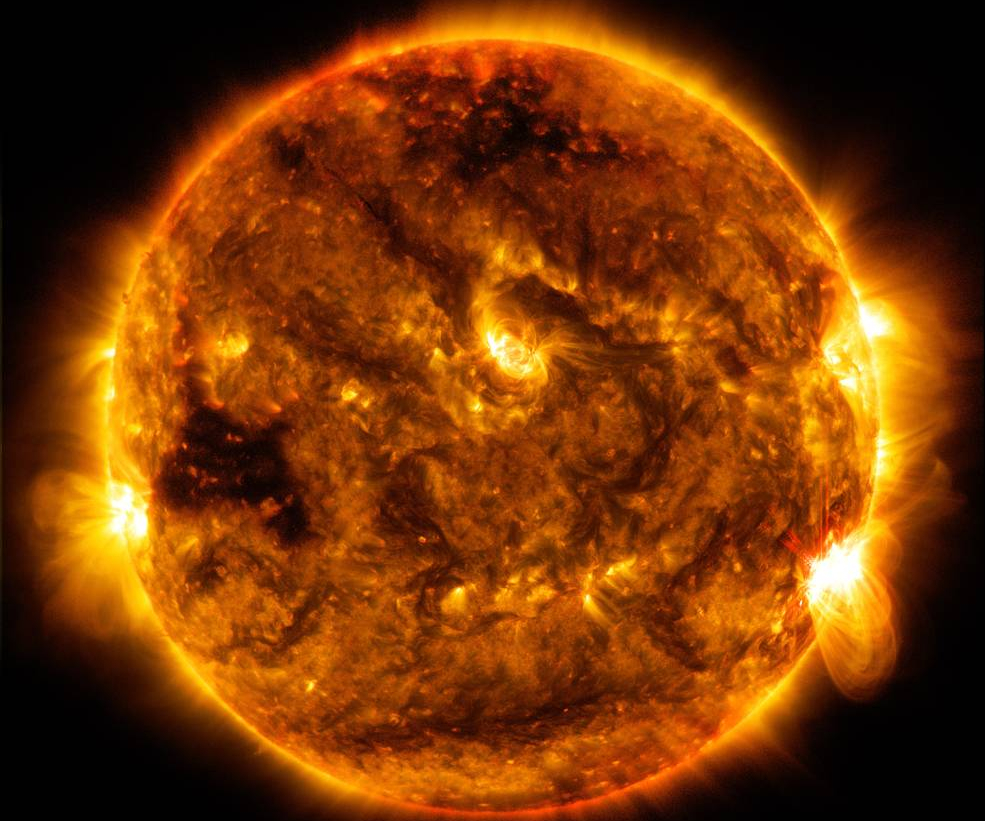

Sol

Actualmente se están llevando a cabo dos misiones para mejorar nuestra comprensión del sol y su comportamiento, ambas con el objetivo final de pronosticar tormentas solares que pueden afectar los sistemas eléctricos terrestres, las comunicaciones por satélite y el GPS.

Sonda solar Parker

La sonda solar Parker lanzado en agosto de 2018 y realiza mediciones e imágenes in situ para estudiar la corona del sol y el viento solar. Para soportar las temperaturas extremas en esta región, la sonda utiliza un escudo reflectante liviano de 4.5 pulgadas de espesor. Este sistema de protección térmica (TPS) está hecho de espuma compuesta de fibra de carbono intercalada entre dos laminados de carbono y recubierta con pintura cerámica blanca en la superficie que da al sol. El escudo fue diseñado por el Laboratorio de Física Aplicada Johns Hopkins (Laurel, Maryland, EE. UU.) Y construido en Carbon-Carbon Advanced Technologies (Kennedale, Texas, EE. UU.).

La mayoría de los instrumentos de la sonda están colocados detrás del TPS y los sensores a lo largo del borde del escudo térmico mantienen la nave en la posición correcta. Los paneles solares que se utilizan para alimentar la nave se pueden retraer a la sombra del escudo térmico para protección. También se emplea un sistema de enfriamiento simple que funciona haciendo circular alrededor de un galón de agua para mantener fríos los paneles solares y la instrumentación.

En enero de 2019, la NASA informó que Parker Solar Probe estaba operando según lo diseñado siguiendo su cuarto acercamiento cercano al sol, conocido como perihelio. El TPS de la nave alcanzó una nueva temperatura récord de 1,134º F (612º C), aunque la nave espacial y los instrumentos detrás de este escudo térmico protector permanecieron a una temperatura de aproximadamente 85º F (30º C). Durante los tres perihelios más cercanos de la nave espacial en 2024-25, el TPS verá temperaturas de alrededor de 2.500º F (1.370º C).

Orbitador solar

Solar Orbiter , una misión de colaboración entre la Agencia Espacial Europea (ESA) y la NASA, lanzada en febrero de 2020. El orbitador se encuentra en una trayectoria única que permitirá que su completo conjunto de instrumentos proporcione las primeras imágenes de los polos solares.

La nave espacial está protegida por un escudo solar con capas de titanio / compuesto de fibra de carbono con aberturas para varios instrumentos. El escudo térmico de 324 libras puede soportar hasta 970º F (521º C) y usa una capa de 0.05 milímetros de espesor de lámina de titanio para reflejar el calor. El escudo está sostenido por un panel de soporte de 2,94 por 2,56 metros de unos 5 centímetros de grosor y hecho de nido de abeja de aluminio ligero con dos pieles de fibra de carbono de alta conductividad térmica. Se proporciona protección adicional mediante aislamiento multicapa capaz de soportar 572º F (300 ° C). El escudo térmico de Solar Orbiter está recubierto con una fina capa negra de fosfato de calcio.

Más allá del sistema solar

En agosto de 2019, los ingenieros de las instalaciones de Northrop Grumman en Redondo Beach, California, EE. UU., Conectaron mecánicamente el elemento del telescopio óptico del telescopio espacial James Webb (JWST), que incluye espejos e instrumentos científicos, y el elemento de nave espacial, que combina los elementos de JWST. parasol y nave espacial, por primera vez. Aunque ambos componentes del telescopio se han probado individualmente, esta es la primera vez que las dos mitades se combinan en un solo observatorio. El hito fue importante para Webb, ya que el telescopio avanza hacia su lanzamiento planificado en 2021.

JWST es el telescopio espacial más poderoso y complejo jamás construido:100 veces más poderoso que el telescopio Hubble. Diseñado para explorar el cosmos utilizando luz infrarroja, el telescopio permitirá a los astrónomos observar los objetos más distantes del universo, proporcionando imágenes de estrellas distantes, exoplanetas y las primeras galaxias formadas. El telescopio también es un ejemplo interesante de cómo los compuestos permiten satélites y naves espaciales.

La plataforma del telescopio está formada por tres componentes principales:el elemento del telescopio óptico (OTE), el módulo de instrumentos científicos integrados (ISIM) y el elemento de nave espacial (SCE), que incluye el autobús de la nave espacial y el parasol del tamaño de una cancha de tenis.

JWST emplea una placa posterior de fibra de carbono para soportar los espejos, instrumentos y otros elementos del telescopio, un total de más de 2,400 kilogramos (2,5 toneladas) de hardware. La estructura también es responsable de mantener el telescopio estable durante largos períodos de recolección de luz. La placa posterior no puede variar más de 38 nanómetros a pesar de las temperaturas extremas que van desde -406 ° F a -343 ° F (-243 ° C a -208 ° C).

La placa posterior está hecha de preimpregnado que comprende fibra de carbono proporcionada por Toray Advanced Composites y resina de éster de cianato de Hexcel (Stamford, Connecticut, EE. UU.). La estructura incluye más de 10,000 piezas ligeras compuestas de fibra de carbono. Toda la estructura del panel posterior incluye la sección central, los conjuntos de alas y el accesorio de soporte del panel posterior (BSF), y mide aproximadamente 24 pies de alto por 19,5 pies de ancho por más de 11 pies de profundidad (7,3 por 5,9 por 3,4 metros) cuando está completamente desplegado. Pesa solo 2,180 libras (989 kilogramos), pero soportará instrumentos que pesen más de 7,300 libras (3,311 kilogramos), una carga útil de más del 300% de su propio peso.

Además del espejo primario y la estructura de la placa posterior, el OTE de JWST incluye su conjunto de torre desplegable (DTA), la estructura de soporte del espejo secundario y el marco ISIM que alberga los instrumentos científicos y los sistemas de enfriamiento del telescopio. Estas estructuras están hechas con un preimpregnado de fibra de carbono de módulo ultra alto y resina de éster de cianato de Toray Advanced Composites.

“Estos materiales son materiales ópticos de banco muy buenos”, dice Sean Johnson, gerente de producto, termoestables de Toray. “La alta rigidez de la fibra UHM proporciona una estructura muy estable [y] proporciona una cierta cantidad de amortiguación. Es muy bueno a las bajas temperaturas que verá [JWST] ".

El SCE, o bus de la nave espacial, también está hecho de compuestos de fibra de carbono de Toray y alberga la propulsión de la nave, los sistemas de soporte del observatorio, la energía solar, los sistemas de enfriamiento activo y las comunicaciones. El autobús debe ser al mismo tiempo ligero pero capaz de soportar una fuerza equivalente a 45 toneladas mientras sostiene el observatorio durante el lanzamiento.

En octubre de 2019, JWST pasó con éxito sus pruebas de implementación de parasoles y actualmente está programado para lanzarse en 2021. (Más información).

Un gran salto

Los próximos años prepararán el escenario para una era completamente nueva de exploración espacial. A medida que las naves espaciales y los sistemas necesarios para esta nueva edad dorada continúen evolucionando, los proveedores y fabricantes de compuestos se enfrentarán constantemente al desafío de llevar los materiales y las tecnologías a nuevos límites.

Resina

- Una guía para comprender el proceso de fabricación de materiales compuestos

- ¿Cuál es el futuro de los materiales compuestos en la industria de artículos deportivos?

- Fabricación de materiales compuestos:Fabricación de materiales compuestos

- Los beneficios tangibles de la realidad virtual en el espacio de la ingeniería

- Cómo los materiales compuestos apoyan el camuflaje en el campo de batalla

- Cosechando los beneficios:Crece el uso de composites en equipos agrícolas

- Al servicio del mundo de los compuestos en Israel y los EE. UU.

- La conferencia magistral de SAMPE 2018 mira hacia el futuro de los compuestos

- Nèos International establece una nueva sede, una instalación de materiales compuestos en el Reino Unido

- El telescopio espacial James Webb se lanza con éxito

- 20 años de ciencia en la Estación Espacial Internacional