Un sensor CNT / SnO2 / CuO altamente sensible y a temperatura ambiente para aplicaciones de detección de gas H2S

Resumen

Los sensores de gas basados en películas compuestas de nanotubos de carbono y dióxido de estaño se fabricaron mediante un método sencillo y económico de recubrimiento por rotación de sol-gel utilizando PEG400 como disolvente. Se recubrió cobre nanoestructurado con CNT / SnO 2 película, y luego el cobre se transformó en óxido de cobre a 250 ° C. La resistividad de las películas compuestas finales es muy sensible a la presencia de H 2 S, que se adhiere o desprende fácilmente a temperatura ambiente. El tiempo de respuesta y recuperación del sensor son 4 min y 10 min, y el valor de sensibilidad es 4,41, respectivamente. Mientras tanto, los CNT / SnO 2 / El sensor de CuO también tiene un límite de detección bajo, alta selectividad hacia H 2 S, y rendimiento estable con diferentes concentraciones de H 2 S.

Introducción

Con el desarrollo de la industrialización, la contaminación por emisiones se está volviendo cada vez más grave, por lo que se han estudiado ampliamente diferentes tipos de sensores de gas [1, 2, 3, 4, 5, 6, 7]. SnO 2 como semiconductor de tipo ny respetuoso con el medio ambiente ha sido estudiado por muchos investigadores diferentes [8,9,10,11]. Puede considerarse un excelente material sensible a los gases muy utilizado para desarrollar sensores de gases debido a su capacidad para absorber moléculas en la fase gaseosa. El mecanismo de detección de gas es el cambio de conductividad del material causado por la interacción reversible gas-sólido en la superficie del dióxido de estaño [12]. Hay algunos métodos que se han adoptado para mejorar el rendimiento de SnO 2 sensor de gas, incluido el dopaje con óxido metálico (p. ej., TiO 2 , La 2 O 3 ) [13, 14], aditivos catalíticos activos (por ejemplo, Pt, Pd y Au) [9, 15,16,17,18], y adición de grafeno y nanotubos de carbono [8, 19, 20]. Tiene aplicaciones en problemas ambientales y problemas de monitoreo de gases industriales, como SO 2 [21], CO [20, 22], NO 2 [23] y H 2 S [24, 25], que representan una gran preocupación por la seguridad ambiental.

El sulfuro de hidrógeno es un gas tóxico e incoloro. Hay muchas fuentes de sulfuro de hidrógeno, generalmente como producto del proceso de descomposición natural de ciertas reacciones químicas y proteínas y algunas impurezas que existen en varios tipos de procesos de producción, como la minería y la fundición de metales no ferrosos, la exploración de azufre-petróleo. , industria del caucho y del azúcar, excavación de carbón coquizable de baja temperatura y tratamiento de pantanos, canales y alcantarillas. El sulfuro de hidrógeno es un gas nocivo para la salud humana [26,27,28,29,30,31]. Incluso concentraciones bajas de sulfuro de hidrógeno también pueden dañar el sentido del olfato humano. Las altas concentraciones de sulfuro de hidrógeno pueden paralizar los nervios olfatorios [30, 32]. Como un medio para detectar el gas con la nariz es mortal, es necesaria la detección de sulfuro de hidrógeno.

Los estudios demuestran que los nanotubos de carbono (CNT) son buenos candidatos como posibles "dopantes" de SnO 2 [19, 33]. Los NTC tienen una gran superficie y son fáciles de adsorción molecular [34]. Y los CNT también pueden influir en el entorno electrostático de transferencia de carga del material, mejorando así el rendimiento de SnO 2 sensores.

Sensores de gas basados en SnO 2 Se ha demostrado que detectan dióxido de nitrógeno, monóxido de carbono, gas licuado de petróleo [35], gases compuestos orgánicos volátiles y otros gases y vapores. Sin embargo, para obtener respuestas razonables, las temperaturas de funcionamiento de estos sensores convencionalmente deben estar por encima de 200 ° C. Hay respuestas apenas razonables a temperatura ambiente. Frank y col. [19] desarrollar un sensor de gas para H 2 S a temperatura ambiente con películas compuestas de nanotubos de carbono y dióxido de estaño. Aunque el tiempo de respuesta y recuperación del sensor de gas es muy corto, la sensibilidad es baja.

En este artículo, un sensor de gas novedoso basado en nanotubos de carbono y dióxido de estaño (CNT / SnO 2 ) se han sintetizado con éxito películas compuestas con nano-óxido de cobre. El sensor puede detectar H 2 S con baja concentración con tiempo de respuesta reducido a decenas de segundos. Lo más importante es que la sensibilidad es mucho mayor que la de otros sensores de gas a temperatura ambiente.

Sección experimental

Materiales y métodos

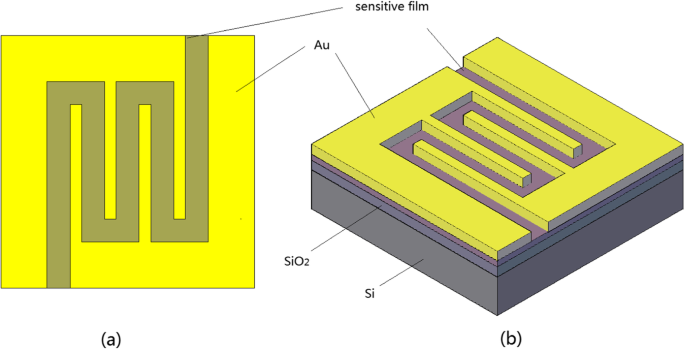

El CNT se adquirió de Chengdu Organic Chemicals Co. Ltd., Academia de Ciencias de China. Tratamos nanotubos de carbono para su acidificación con una relación de volumen de 3:1 de ácido sulfúrico concentrado y ácido nítrico concentrado. En primer lugar, el SnCl4, como materia prima para el SnO 2 por sol-gel, se disolvió en el EG a la temperatura de 80 ° C con agitación magnética. Se añadió CNT a la solución anterior y se agitó magnéticamente a 80ºC durante 3 h. Posteriormente, la temperatura fue de hasta 120 ° C para la reacción de hidrólisis alrededor de 3 h. Después de eso, se agregó el PEG-400 a la solución con agitación magnética para facilitar la adquisición de películas superficiales. El método de revestimiento por rotación se ha utilizado para formar las películas superficiales compuestas en sustratos de sílice. Usamos un horno de tubo para el tratamiento de calentamiento a 450 ° C durante una hora de las películas de recubrimiento por rotación que van a formar los CNT / SnO 2 películas compuestas. Posteriormente, se recubrió cobre nanoestructurado de aproximadamente 6 nm a las películas compuestas con el método de evaporación al vacío con una corriente de 23 Å y una velocidad de evaporación de 2 Å / s. Luego, el cobre se transformó en óxido de cobre a 250 ° C durante aproximadamente 2 h. Por último, utilizamos la evaporación al vacío para formar los electrodos interdigitales de oro. La muestra del sensor se presenta en la Fig. 1. También preparamos para SnO 2 y SnO 2 / Nanocompuesto CuO de la misma manera para la comparación.

Esquemas de a vista superior del sensor de gas y b estereograma del sensor de gas

Procedimiento de detección de gas

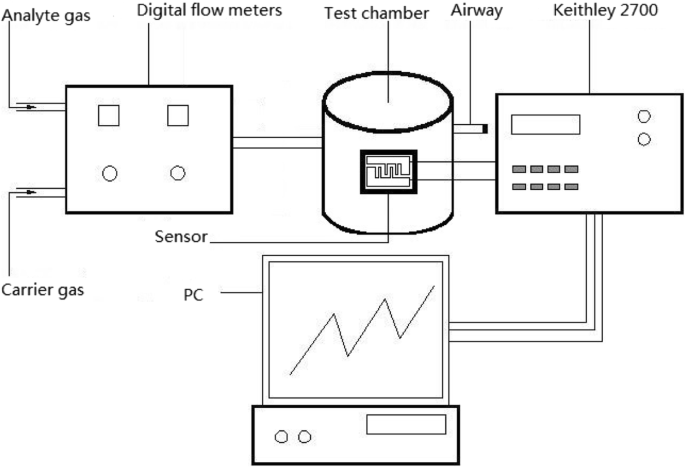

La Figura 2 muestra el sistema de detección de gas y se utilizó nitrógeno como gas portador. La concentración original de H 2 S es 1000 ppm. La concentración de prueba requerida se obtuvo mediante la mezcla de gas portador y gas analito de modo que se pueda alcanzar el nivel de ppm requerido. La concentración de gas analito se controló con precisión mediante medidores de flujo digitales que controlaban la velocidad de flujo del gas portador y del gas analito. Mantiene un caudal de 400 sccm cuando el gas pasa a través de la cámara de prueba. Y los caudales de gas portador y analito se cambiaron para obtener la concentración necesaria mediante los medidores de flujo digitales. El estándar de prueba de gas se llevó a cabo a temperatura ambiente, presión atmosférica y atmósfera de gas nitrógeno con una humedad relativa insignificante.

La configuración empleada para la detección de gas

El sensor se mantuvo en la cámara de prueba que estaba hecha de teflón. La cámara de prueba consta de cuatro electrodos de extracción, acceso de gas y vía aérea. Se puede colocar sobre cuatro muestras de sensores en la cámara de prueba, por lo que podemos probar cuatro sensores al mismo tiempo. Se aplicó el Keithley 2700 para detectar el cambio de resistencia de los sensores. Al comunicarse con la computadora a través del software, los datos en tiempo real se mostrarán directamente en la computadora.

La resistencia de los sensores se puede adquirir de Keithley 2700 en tiempo real. La curva del cambio de resistencia se puede obtener y visualizar en la pantalla de la computadora. Las siguientes son las fórmulas de respuesta y sensibilidad de los gases.

$$ \ mathrm {Sensibilidad} =\ frac {R_a- {R} _c} {\ Delta C} =\ frac {\ Delta R} {\ Delta C} $$ (1) $$ \ mathrm {Respuesta} =\ frac {R_a- {R} _c} {R_c} =\ frac {\ Delta R} {R_c} $$ (2)donde R c representa la resistencia del dispositivo en un gas portador de N 2 puro , R a es la resistencia de la mezcla de gas portador y gas analito, y ∆ C es el cambio de la concentración de gas analito, respectivamente.

Resultados y discusión

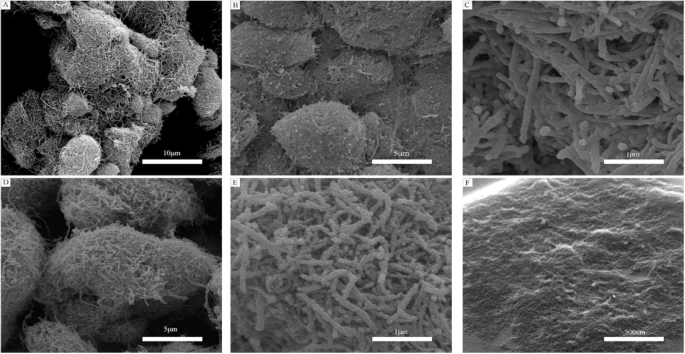

Se llevó a cabo FESEM para obtener las características morfológicas de las muestras como se muestra en la Fig. 3. La Figura 3a muestra los nanotubos de carbono prístinos; en la figura, se juntaron en un grupo y la estructura es muy intensa y los gases difícilmente pueden entrar en el interior de los nanotubos de carbono. Y hay muchas impurezas en la superficie de los nanotubos de carbono. De la Fig. 3 byc, las impurezas han desaparecido y los nanotubos de carbono se aflojaron después del tratamiento de oxidación. El polvo del material del primer paso CNTs / SnO 2 se recogió y la imagen FESEM de la misma se muestra en la Fig. 3 d y e. Los nanotubos de carbono que se pueden encontrar en la figura han sido un poco más gruesos y gruesos en comparación con los nanotubos de carbono de la figura 3 c. Es un recubrimiento de óxido de estaño para los nanotubos de carbono. Como se muestra en la Fig. 3 f, se ha investigado la película compuesta preparada. En la superficie se ha observado una estructura porosa y bien suelta. Es probable que forme una estructura de núcleo-capa que tiene los nanotubos de carbono como núcleo, el óxido de estaño y el óxido de cobre como capa. Y los nanotubos de carbono en estas áreas quizás desempeñen un papel de carga de transmisión.

Imágenes FESEM de a nanotubos de carbono prístinos; b , c nanotubos de carbono con tratamiento de oxidación; d , e CNT / SnO 2 nanocompuesto; y f CNT / SnO 2 / Película de nanocompuesto CuO

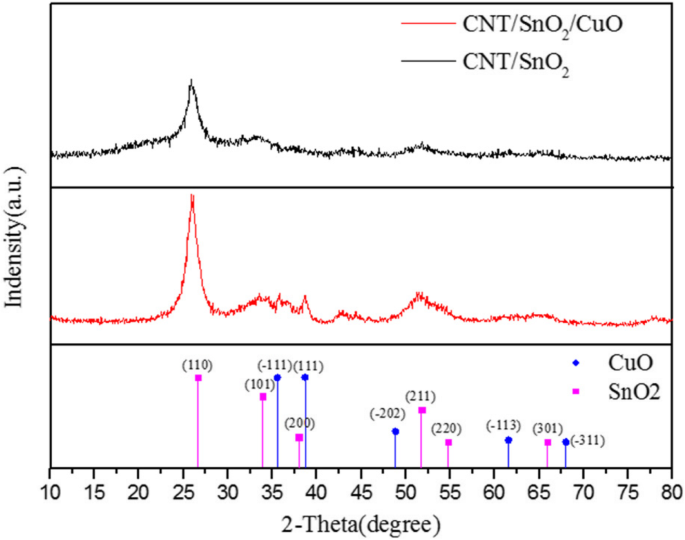

Las muestras preparadas se examinaron mediante caracterización XRD y las curvas XRD se muestran en la Fig. 4. Podemos ver claramente un pico obvio a 2θ de 26 ° que es el pico XRD típico para CNT. Además, los picos de difracción a 26,6 °, 33,8 °, 51,8 °, 54,7 ° y 65,9 ° están indexados al SnO 2 (Tarjeta JCPDS no. 41-1445). Y debido a que el contenido de CuO es demasiado bajo, los picos de CuO no son obvios. Pero aún podemos encontrar los picos débiles a 35,5 °, 38,6 °, 48,8 °, 61,5 ° y 66,3 ° indexando a CuO (tarjeta JCPDS n. ° 89-2529).

Patrones XRD de CNT / SnO 2 y CNTs / SnO 2 / Nanocompuesto de CuO

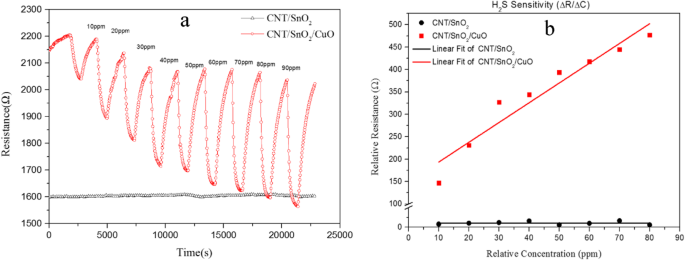

un La respuesta de los CNTs / SnO 2 y CNTs / SnO 2 / Nanocompuesto CuO a H 2 S. b La sensibilidad de los CNT / SnO 2 y CNTs / SnO 2 / CuO a H 2 S

La respuesta de los CNTs / SnO 2 nanocompuesto y CNTs / SnO 2 / Nanocompuesto CuO a sulfuro de hidrógeno se muestra en la Fig. 5a con concentraciones de 10, 20, 40, 60 y 80 ppm. Cuando los materiales del sensor se expusieron a diferentes concentraciones de H 2 S a temperatura ambiente, muestran el comportamiento de la señal de resistencia (respuesta) en función del tiempo [19]. Observe que CNTs / SnO 2 El nanocompuesto básicamente no muestra respuesta. Aunque existen algunas pequeñas diferencias sobre la resistencia inicial de la concentración de 20 a 40 ppm, los CNT / SnO 2 / El nanocompuesto de CuO mantiene principalmente la buena reversibilidad. Puede verse en el diagrama que cuando el H 2 Se libera gas S en la cámara de prueba (gas encendido), el tiempo de respuesta es de 4 min. De manera análoga, mientras que el H 2 El gas S se elimina de la cámara de prueba (gas off), la resistencia aumenta con un tiempo de recuperación de 10 min. El tiempo de respuesta y el tiempo de recuperación se definen como el tiempo que tarda la salida del sensor en alcanzar el 90% de la respuesta más alta o el 90% del mínimo, respectivamente. En la Fig. 5a, también podemos obtener que como la concentración de H 2 S gas aumentó, la variación de la resistencia se redujo. Puede ser la razón por la que el sensor está alcanzando una concentración de saturación a medida que aumenta la concentración de gas. La Figura 5b muestra los valores de sensibilidad al H2S de los CNTs / SnO2 y los CNTs / SnO2 / CuO obtenidos de la Eq. (1). De las gráficas, la relación entre la resistencia relativa (ΔR) y la concentración relativa (ΔC) es lineal aproximada. El valor de sensibilidad de CNTs / SnO2 / CuO es 4.41, mientras que CNTs / SnO2 es 5.95 × 10−4. Comparado con CNTs / SnO2, la sensibilidad del material nanocompuesto CNTs / SnO2 / CuO muestra una gran mejora a temperatura ambiente.

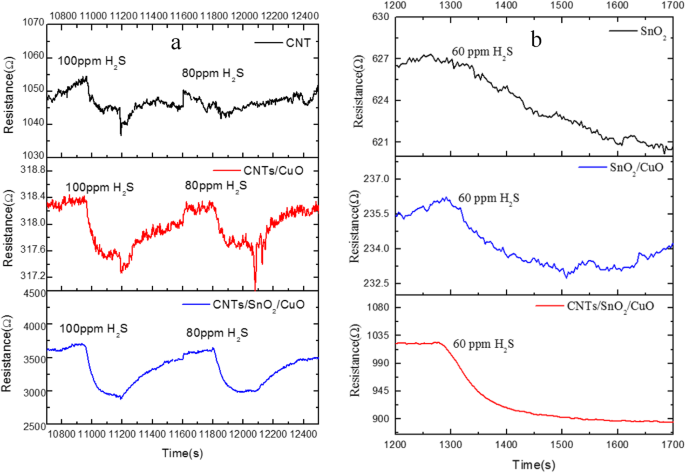

un , b Comparación del rendimiento de nanocompuestos en la detección de H 2 S

Además, la comparación del rendimiento de SnO 2 , CNTs / CuO, SnO 2 / CuO y CNTs / SnO 2 / Nanocompuesto de CuO en la detección de H 2 S se muestra en la Fig. 6. Muestra que los CNTs / SnO 2 / El sensor basado en CuO tiene las curvas de respuesta más suaves, lo que significa menos perturbaciones. Mientras tanto, CNTs / SnO 2 / El sensor basado en CuO muestra más sensibilidad en la detección de H2S.

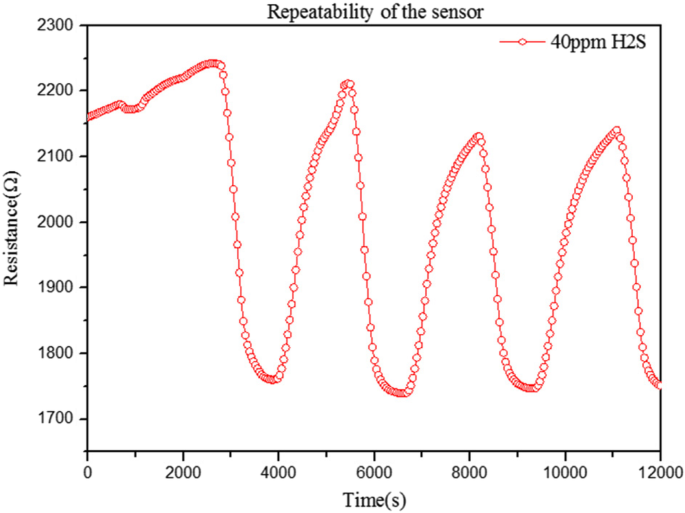

Para investigar la repetibilidad del sensor, probamos las características de respuesta y recuperación a 40 ppm de H 2 S y temperatura ambiente, como se muestra en la Fig. 7. La curva indica que el sensor de CNTs / SnO 2 / CuO tiene una buena repetibilidad y estabilidad en la concentración de 40 ppm de H 2 S. El primer ciclo reversible de la respuesta tiene algunas perturbaciones en la región de recuperación. Puede ser la razón por la que la línea de base de la resistencia del sensor no fue muy suave. A medida que pasa el tiempo, la línea de base de la resistencia se vuelve mucho más suave, de modo que el ciclo reversible posterior de la curva de respuesta y recuperación se vuelve mucho mejor. El tiempo de respuesta y recuperación del sensor puede ser un poco más largo que el de algunos de los sensores, lo que puede estar relacionado con algunos factores, incluido el grosor de la capa de detección, la difusión de gas y la cantidad de adsorción de gas en el material de detección en diferentes operaciones. temperaturas [36,37,38]. El sensor de CNTs / SnO 2 / CuO pueden ser las temperaturas de funcionamiento de la temperatura ambiente. A temperatura ambiente, la reacción química inorgánica puede ser un poco lenta, lo que produce los resultados. Por otra razón, puede ser la alta sensibilidad la que necesita tiempo para absorber gas y liberarlo.

Repetibilidad del sensor de CNTs / SnO 2 / CuO en la concentración de 40 ppm de H 2 S

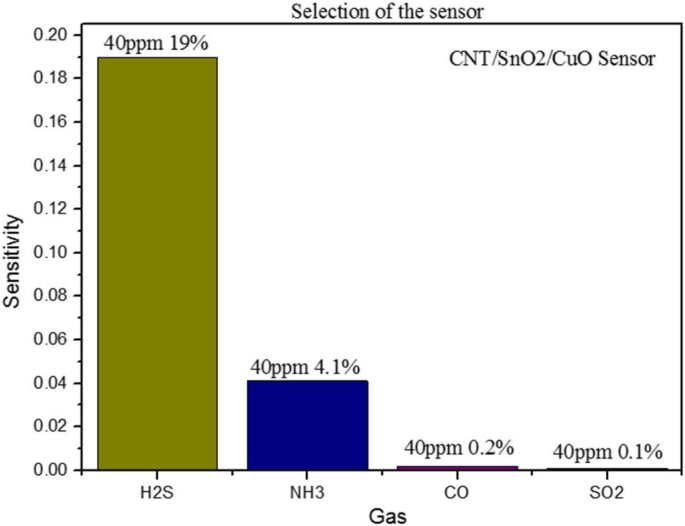

La Figura 8 muestra el diagrama de barras que ilustra la selectividad de gas de los CNT / SnO 2 / Sensor de CuO a 40 ppm hacia cuatro gases. Obviamente, se ve que la sensibilidad del sensor a H 2 S es 19%, que es la respuesta máxima de los cuatro gases. Además, la sensibilidad del sensor a NH 3 es 4.1% que es la segunda respuesta máxima. Y la sensibilidad de los otros dos gases es mucho menor que la del primero, que casi no responde. Se revela que el sensor tiene una selectividad más excelente hacia H 2 S que CO, SO 2 y NH 3 . Y todo se reduce a diferentes gases que tienen diferentes energías cuando reaccionan con los materiales del sensor. La reacción de H 2 Moléculas S con CNT / SnO 2 / El material CuO podría ser más rápido y con mayor capacidad de respuesta. Los CNT / SnO 2 / El sensor CuO muestra el más sensible a H 2 S en comparación con otros gases.

Selectividad del sensor en 40 ppm para H 2 S, NH 4 , CO y SO 2

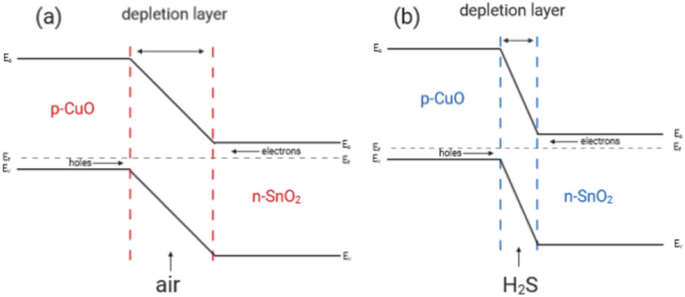

Se encontró que CNTs / SnO 2 / El sensor basado en CuO muestra una gran disminución en la resistencia de las películas delgadas al exponerse a H 2 S gas. Hay dos razones principales que pueden explicar el mecanismo de detección sensible y selectivo de CNT / SnO 2 / Nanocomposites de CuO. En primer lugar, la estructura core-shell de CNTs / SnO 2 Los nanocomposites proporcionan un área de superficie más grande para adsorber y difundir las moléculas de gas. Entonces, la clave para mejorar el rendimiento de la detección de gas es la formación de heterounión p – n entre SnO 2 y CuO. El p-CuO / n-SnO 2 La interfaz formará una capa de agotamiento del portador de carga que provoca una alta resistencia de los materiales de detección en el aire, como se muestra en la Fig. 9a. Cuando se expone a H 2 S gas, CuO se transformó en CuS, lo que rompe la heterounión p – n. Por lo tanto, como se muestra en la Fig. 9 b, la capa de agotamiento se vuelve más delgada y conduce a una baja resistencia de los materiales de detección.

un , b Mecanismos de detección de SnO 2 / Heterounión CuO para detectar H 2 S gas

Conclusiones

En resumen, los CNTs / SnO 2 / El nanocompuesto de CuO ha sido sintetizado de una forma sencilla y económica. Y el sensor que usa CNTs / SnO 2 / El nanocompuesto de CuO como material activo se ha desarrollado y probado en condiciones estándar a temperatura ambiente. El sensor tiene una respuesta rápida (4 min) y una recuperación (10 min) a temperatura ambiente. Y los CNTs / SnO 2 / El sensor de gas CuO podría detectar H 2 Concentración de S tan baja como 10 ppm. Mientras tanto, los CNT / SnO 2 / El sensor de gas CuO muestra un mejor rendimiento que el de los CNT / SnO 2 sensor. Además, el sensor tiene buena repetibilidad y estabilidad en la concentración de 40 ppm de H 2 S y tiene una selectividad más excelente hacia H 2 S que otros gases. Por lo tanto, los CNT / SnO 2 / El sensor de gas CuO es útil en muchas situaciones a temperatura ambiente, como la seguridad industrial.

Disponibilidad de datos y materiales

Todos los datos están completamente disponibles sin limitaciones.

Abreviaturas

- CNT:

-

Nanotubos de carbono

- EG:

-

Etilenglicol

- FESEM:

-

Microscopía electrónica de barrido por emisión de campo

- PEG:

-

Polietilenglicol

- XRD:

-

Difractómetro de rayos X

Nanomateriales

- Funcionamiento del sensor virtual y sus aplicaciones

- Funcionamiento del sensor de ocupación y sus aplicaciones

- Funcionamiento del sensor de puerta y sus aplicaciones

- Aplicaciones y trabajo del sensor inductivo

- Funcionamiento del sensor de IoT y sus aplicaciones

- Funcionamiento del sensor MEMS y sus aplicaciones

- Sensores y procesadores convergen para aplicaciones industriales

- Sensirion:módulo multigás, de humedad y temperatura para purificadores de aire y aplicaciones HVAC

- Sensor de gas portátil para el control ambiental y de la salud

- Sensores de tensión ultradelgados y altamente sensibles

- Sensor de temperatura y flujo de laboratorio en chip