La importancia de utilizar datos en tiempo real para controlar las aplicaciones industriales modernas

El programador de un sistema operativo (SO) convencional de alto nivel como Windows o macOS tiene el objetivo de maximizar la utilización de la CPU. En este escenario, varios usuarios pueden querer ejecutar muchas aplicaciones a la vez. Todos los procesos y subprocesos subyacentes deben obtener su parte justa del tiempo de CPU.

Figura 1 . Representación de un sistema operativo industrial. Imagen utilizada por cortesía de Pixabay

Un sistema operativo en tiempo real, por otro lado, tiene diferentes objetivos. Este sistema operativo debe garantizar que cada hilo se ejecute estrictamente dentro de un período de tiempo previamente determinado y en un orden válido. Maximizar la utilización de la CPU y el rendimiento de datos sin tener en cuenta el tiempo y el orden de ejecución no es suficiente cuando se trata de limitaciones de tiempo del mundo real que se encuentran comúnmente en aplicaciones industriales.

Este artículo investiga qué pueden hacer los ingenieros al diseñar una aplicación que requiere un alto rendimiento de datos, una latencia precisa y un control de la fluctuación.

Diferentes máquinas y sus necesidades de redes

Un sistema de tiempo real puro es a menudo la solución cuando se mira una sola pieza de equipo aislada del resto de su entorno.

Sin embargo, los pisos de las fábricas modernas comprenden mucho más que la maquinaria en la nave de producción. A medida que el Internet industrial de las cosas (IIoT), la Industria 4.0 y la informática de vanguardia han experimentado un aumento constante en los últimos años, los requisitos de comunicación dentro de una sola sala de producción se están volviendo más complejos. Esto se debe en parte al aumento de dispositivos conectados, pero los diferentes requisitos de comunicación de cada dispositivo también juegan un papel clave.

En este contexto, los ingenieros suelen utilizar los términos tecnología de operaciones (OT) y tecnología de la información (TI) para clasificar las dos categorías principales distintas de comunicación en red. OT es tráfico de tiempo crítico, por ejemplo, enviado desde una máquina a un brazo robótico cuando una pieza está lista para ser recogida. Aquí, la información debe llegar a todos los destinatarios dentro de un período de tiempo determinado.

Figura 2 . Una red industrial de maquinaria.

TI, por otro lado, a menudo requiere un mayor rendimiento de datos. Normalmente, se trata de datos como secuencias de vídeo, por ejemplo, de una cámara de seguridad o aplicaciones de oficina como el correo electrónico. En TI, el rendimiento es lo que importa. La confiabilidad, la latencia y la fluctuación son a menudo preocupaciones secundarias.

Los ingenieros quieren diseñar una sola red capaz de cumplir con los requisitos del tráfico de TI y OT sin agregar demasiada complejidad y costo; un artículo anterior discutió los dos conceptos con más detalle. Además, investiga cómo las redes sensibles al tiempo (TSN) ayudan a resolver los problemas de fusionar el tráfico de TI y OT en la misma red y estudia cómo el hardware de red, como Layerscape LS1028A, ayuda a los ingenieros a diseñar soluciones industriales modernas.

Por qué la OT y la TI van de la mano:un ejemplo de aplicación

Las funciones en tiempo real y no en tiempo real ya no están separadas en los entornos de sistemas de control industrial modernos. En cambio, las funciones en tiempo real y en tiempo no real deben trabajar de la mano para garantizar que una instalación de producción funcione de manera eficiente y correcta.

Una planta de energía puede verse como un ejemplo concreto que comprende cientos de dispositivos que podrían estar conectados utilizando diferentes estándares. Varios sensores, por ejemplo, informan periódicamente sus lecturas en tiempo real. Dichos sensores pueden incluir, entre otros, sensores de temperatura, sensores de presión y dispositivos que detectan gases nocivos que puede producir un proceso.

Figura 3. Manómetros en una fábrica de leche.

Es posible que los datos de esos sensores solo sean válidos, precisos y útiles durante un período breve, generalmente hasta que el dispositivo proporcione la lectura posterior. Por lo tanto, el primer punto de entrada que recopila y agrega los datos del sensor debe ser capaz de hacerlo en tiempo real.

En este ejemplo, los sensores se encuentran muy separados y en lugares difíciles de alcanzar. Están conectados a través de una red inalámbrica y el primer punto de acceso que se comunica con los sensores debe tener capacidades en tiempo real.

Además de los sensores, la maquinaria dentro de la planta contiene numerosos módulos de entrada / salida (E / S) que, por ejemplo, se conectan a los actuadores. En este caso, los ingenieros de la planta de energía decidieron utilizar una red cableada para conectar los módulos de E / S y el controlador lógico programable (PLC).

Los módulos de E / S, los actuadores y el PLC funcionan en tiempo real, y se requiere un puente de comunicación con capacidad en tiempo real para conectar los dispositivos. Es probable que los módulos de E / S requieran un microcontrolador que ejecute un código completo, y el PLC y el puente de comunicación utilizarán un microprocesador que ejecute un sistema operativo en tiempo real, como el software de borde en tiempo real de NXP.

Los sistemas de TI más arriba en la secuencia recopilan estadísticas, monitorean el sistema en general y transmiten datos de video desde las cámaras. Estos sistemas no ejecutan un sistema operativo en tiempo real. Asimismo, la transmisión de datos hacia y desde el sistema de TI no ocurre en tiempo real.

Una solución de software que admite OT y TI

Además del aspecto de la red, sería beneficioso fusionar las operaciones de TI y OT en un solo procesador. Hacerlo reduciría la complejidad y el costo general del sistema en comparación con un procesador dedicado para tareas de tiempo crítico y uno que solo realiza otras operaciones menos críticas. Un sistema operativo en tiempo real juega un papel clave en las aplicaciones de tiempo crítico.

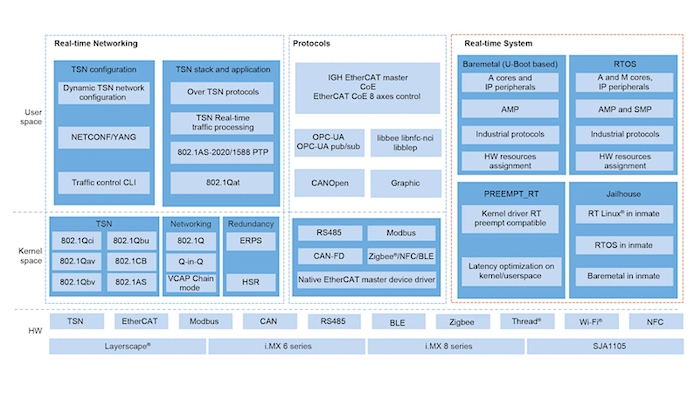

Figura 4. Un diagrama de bloques del software de borde en tiempo real de NXP. Imagen utilizada por cortesía de NXP

Algunas soluciones de software existentes permiten a los ingenieros crear aplicaciones de tiempo crítico seguras, escalables y fáciles de mantener utilizando Linux de código abierto. Con su software de borde en tiempo real, NXP proporciona un entorno de tiempo real seguro y confiable para aplicaciones que requieren latencia determinista y jitter predecible.

Las aplicaciones típicas incluyen dispositivos conectados en varios campos profesionales, como control industrial, automatización de edificios, control automotriz, seguridad y sistemas de información y entretenimiento.

Resumen

Muchos sistemas comerciales requieren una sincronización precisa y una latencia determinista cuando se comunican con otros equipos. A medida que aumenta la cantidad de dispositivos conectados, los ingenieros buscan una forma de integrar el tráfico de TI y OT en una sola red. El tráfico de OT a menudo requiere una infraestructura de red confiable en tiempo real, mientras que los datos de TI a menudo necesitan una alta tasa de rendimiento.

El software en tiempo real de NXP crea redes capaces de fusionar el tráfico de OT y de TI en una sola línea utilizando TSN Ethernet. Hacerlo puede reducir la complejidad y el costo total de la red. NXP también ofrece software de borde en tiempo real que consta de tres bloques de construcción principales, cada uno de los cuales admite diferentes aspectos clave de la comunicación en tiempo real.

Tecnología de Internet de las cosas

- La Cuarta Revolución Industrial

- Abordar las vulnerabilidades de seguridad del IoT industrial

- Sensores y procesadores convergen para aplicaciones industriales

- Cervoz:elegir el almacenamiento flash adecuado para aplicaciones industriales

- Perspectivas para el desarrollo de IoT industrial

- El sueño de la fábrica inteligente

- Preparando el escenario para el éxito de la ciencia de datos industriales

- The Modern Data Estate:Data Lake frente a Data Warehouse

- El impacto de los sensores en la fabricación

- Control remoto industrial:la pieza clave que su empresa necesita

- La importancia de la interoperabilidad en las aplicaciones de software 3D