Brazos robóticos en la fabricación y sus beneficios

Fuente:Unsplash

Un brazo robótico industrial tiene muchas partes. Cada uno tiene una función específica que complementa a las otras partes. Los móviles tienen neumáticos que se mueven de un lugar a otro. Otros tienen planeadores que les permiten moverse a lo largo de planos sobre sus cabezas. Pero la parte más importante de un robot industrial es el brazo robótico.

Todo el trabajo importante y delicado es manejado por el brazo robótico:desde soldar, levantar y colocar, clasificar y mucho más. Una vez que el brazo robótico se daña, eso es todo para el robot; Es muy poco lo que se puede hacer hasta que se realicen las reparaciones.

Vamos a ver cómo brazos robóticos se utilizan en la fabricación, su historial, los tipos que existen, por qué se prefieren, los peligros asociados con su uso y los fabricantes de brazos robóticos que los están produciendo en masa de forma activa en todo el mundo.

Oficialmente, el primer brazo robótico funcional se atribuye a George Devol, quien, en colaboración con Joseph Engelberger, diseñó el primer brazo programable en 1954. Posteriormente, los dos fundaron Unimation, la primera empresa de robots industriales . en el mundo dos años después en Estados Unidos.

Ese fue el comienzo de un rápido desarrollo a medida que la gente comenzó a interesarse por la robótica. General Motors fue la primera en hacer un movimiento cuando, en 1962, utilizaron el brazo robótico Unimate en su línea de ensamblaje de automóviles por primera vez. En 1969, un brazo robótico que estaba completamente controlado por la computadora estaba en funcionamiento.

Más empresas y países se unieron a la refriega y, en 1973, el mundo ya contaba con varias versiones comerciales de brazo de 6 ejes . robots en Japón y Alemania.

La fabricación en el mundo moderno está dirigida casi en su totalidad por robots industriales, y se espera que ese número aumente aún más en el futuro.

Los brazos robóticos utilizados en la fabricación se definen mediante unos ocho parámetros que incluyen lo siguiente.

Número de ejes: Los ejes son las partes responsables del movimiento flexible del brazo robótico. La mayoría de los brazos robóticos tienen ejes que van desde 2 y más. Cuantos más ejes, más funcionalidades.

Sobre de trabajo: Esta es la región del espacio que ocupa el robot y que puede abarcar en toda su extensión.

Espacio de trabajo: El espacio de trabajo es el espacio con el que un brazo robótico interactúa completamente sin chocar con ningún otro objeto.

Carga útil: La carga útil se refiere al peso máximo de la carga que un brazo robótico grande puede levantar sin romperse.

Repetibilidad: Esta es la capacidad de un brazo robótico para realizar las mismas tareas una y otra vez sin comprometer la velocidad o precisión.

Control de movimiento: Estos son movimientos que están configurados para operar dentro de un área definida en el espacio de trabajo. El control de movimiento se puede ajustar según la tarea.

Cumplimiento: Esta es la medida de la distancia total o el ángulo que cubrirá una articulación de robot cuando una fuerza actúe sobre ella.

Conducir: Esto se refiere a la potencia proporcionada por el motor para crear movimientos en un brazo robótico. Por lo general, se configura de manera sofisticada, utilizando engranajes para crear un sistema armonioso en el que un movimiento activa el siguiente.

En términos generales, existen aproximadamente cuatro tipos de brazos robóticos que se utilizan ampliamente en industrias que utilizan robots en la fabricación . . Incluyen lo siguiente. Fuente:Pinterest

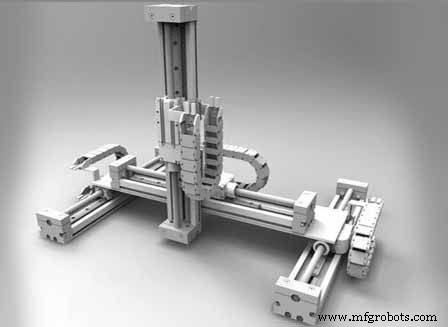

Los ejes de este brazo robótico coinciden con un coordinador cartesiano y se utilizan como robot pick and place , robot de aplicación de sellador, manipulación de máquinas y robot de soldadura MIG . El brazo robótico de pórtico generalmente viene con tres articulaciones prismáticas.

En este tipo de brazo robótico, los ejes forman un sistema de coordenadas cilíndrico. El brazo robótico cilíndrico se utiliza principalmente para montaje robótico tareas como manejar máquinas herramienta, soldar y operar máquinas de fundición a presión.

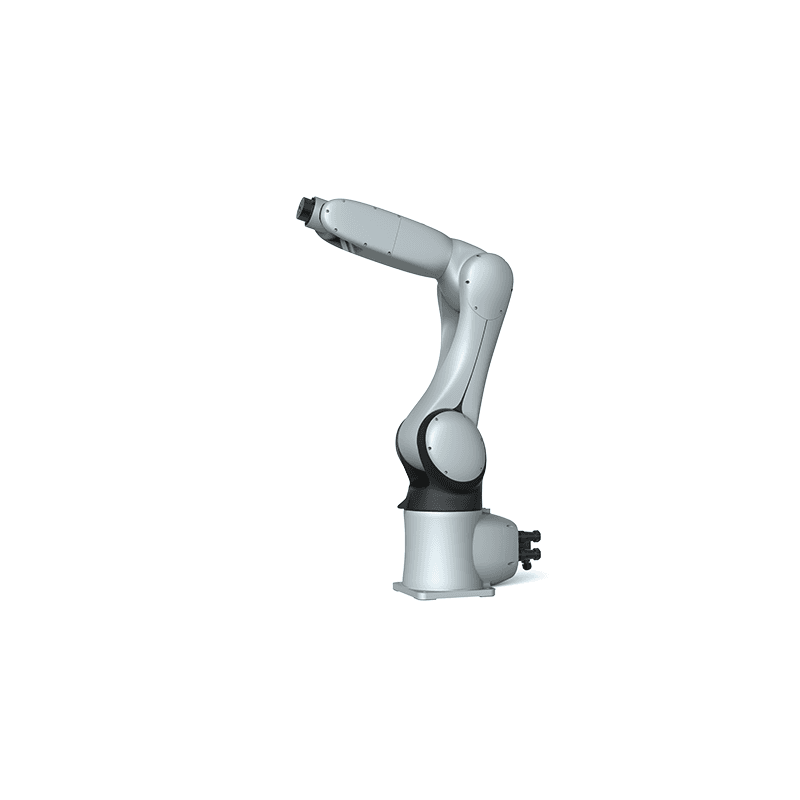

Un brazo robótico articulado tiene un mínimo de 3 articulaciones giratorias. Se utiliza principalmente en plantas de montaje de máquinas de extracción. También se utiliza como robot de soldadura por arco , para pintura en aerosol y fundición a presión.

No debe confundirse con los brazos robóticos cilíndricos, los brazos robóticos esféricos son del tipo que tiene ejes que forman el sistema de coordenadas polares. Se utiliza como robots de soldadura por puntos, robots de manipulación de materiales , robots de manipulación de máquinas, fundición a presión, máquinas de extracción y soldadura por gas. Fuente:Pinterest

Los brazos robóticos cumplen varias funciones en la fabricación que incluyen las siguientes.

La visión robótica se refiere a la conciencia que tiene un robot industrial cuando trabaja. Tiene que ser capaz de seleccionar lo que se requiere para seleccionar y evitar chocar con otros objetos en las proximidades. La visión robótica es una tecnología que hace que todo esto sea posible mediante el uso de sensores muy sofisticados que son capaces de juzgar las distancias y velocidades de los objetos en movimiento para recalibrar los movimientos del brazo robótico de manera adecuada.

En ausencia de visión robótica, un brazo robótico no es más que una pieza rígida de máquina que se mueve en un camino predeterminado.

La soldadura por puntos y arco son los procesos más importantes en la fabricación de automóviles y aeroespacial. Así es como se mantienen en su lugar los automóviles y otras máquinas en movimiento. Sistemas de soldadura robotizados por sí solo representa más del 50% de todas las funciones para las que están diseñados los brazos robóticos en el sector manufacturero. El trabajo implica mucho calor, que puede no ser seguro para los trabajadores humanos, de ahí la razón por la que se prefieren los brazos robóticos para esta función.

Las industrias de ensamblaje como la aeroespacial, automotriz y electrónica implican mucho ensamblar las cosas. La mayoría de las veces, las piezas en cuestión suelen ser demasiado pesadas y, cuando se confía en el trabajo humano, es probable que se produzcan errores.

Robots de línea de montaje están diseñados para soportar el peso mientras unen cosas con muy pocos márgenes de error. Sistemas de montaje robóticos exigen velocidad y precisión, especialmente cuando los elementos involucrados tienen todo que ver con el bienestar de las personas, como automóviles y equipos médicos.

Las manos humanas no pueden producir las texturas suaves y uniformes que puede lograr un brazo robótico cuando se trata de pintar. Una capa de pintura en un automóvil, por ejemplo, hace más que agregar un atractivo estético; también protege el coche del sol y otros elementos que pueden provocar la oxidación de las piezas mecánicas. Por lo tanto, el trabajo de pintura tiene que estar terminado, y ahí es donde un robot de pintura entra en juego.

Cuando se toma en cuenta el tiempo, se necesitan personas para descargar las materias primas para su procesamiento antes de cargar todo eso en la línea de ensamblaje, para cuando el producto final sale del otro extremo, se pierde mucho tiempo. Un robot de cuidado de máquinas Manejará todo el proceso mucho más rápido y con más precisión. Para que el proceso de producción sea perfecto, todo debe estar en el lugar correcto en el momento adecuado.

Automatización de picking and place es parte de la fabricación. Los materiales involucrados pueden ser pesados y representar un peligro físico para las personas. La naturaleza repetitiva del trabajo y la velocidad requerida para completar la tarea hacen que los robots industriales sean perfectos para este trabajo. No es raro encontrar brazos robóticos que muevan fácilmente cargas que pesan más de una tonelada por la fábrica. Esto es algo que requeriría mucha gente para lograrlo.

El uso de brazos robóticos a lo largo de los años ha ido aumentando y esto no es un accidente. Por mucho que eso esté dejando a muchas personas sin trabajo, los beneficios que los fabricantes están obteniendo al automatizar sus plantas superan cualquier repercusión que pueda surgir en términos de demandas y demás.

Las siguientes son las principales razones por las que se prefieren los brazos robóticos en la fabricación. Fuente:Pinterest

Hay menos accidentes involucrados en el área de fabricación gracias a la reducción de trabajadores humanos y la presencia de robots industriales con visión robótica. Desde el día en que la revolución industrial se convirtió en la fuerza impulsora del mundo moderno se han producido casos de empresas que han sido demandadas y obligadas a pagarle a un empleado lesionado enormes cantidades de dinero en efectivo.

Se espera que la seguridad en las plantas de ensamblaje mejore aún más a medida que entren en juego brazos robóticos más avanzados en el futuro.

Satisfacer la demanda de productos es difícil. Las tasas de consumo en todo el mundo están superando la oferta, y esto ha obligado a muchos fabricantes a considerar nuevas formas de acelerar las cosas sin comprometer la calidad. Un brazo robótico de alta velocidad es la mejor solución para este problema. Su capacidad para manejar la tarea para la que fueron diseñados mucho más rápido es lo que los convierte en una valiosa incorporación a la fuerza laboral.

Esta es una de las muchas cualidades con las que los seres humanos no pueden competir. Fuente:Pinterest

El control de calidad es una parte esencial de la fabricación. Las materias primas pueden variar de un día a otro, pero un buen productor debería poder igualar las fluctuaciones y producir cosas que constantemente obtengan una puntuación alta en la escala de calidad. Los brazos robóticos no tienen problemas para hacer cosas repetitivas, y esa es la razón principal por la que pueden funcionar de manera constante sin ninguna variación notable en la calidad de los productos finales.

Cuando los robots están involucrados en la fabricación, hay poco o ningún margen de error. Los brazos robóticos están preprogramados para completar la misma tarea una y otra vez utilizando los mismos procedimientos y siguiendo los mismos pasos. Este nivel de precisión y enfoque es la razón detrás de la producción de productos que son idénticos en peso, empaque y calidad. Algo que los consumidores realmente aprecian. Fuente:Pinterest

Cuando combina seguridad, velocidad, consistencia y precisión, obtiene una mayor productividad. Los brazos robóticos, a diferencia de los trabajadores humanos que necesitan descansos y dormir, pueden trabajar sin romper el ritmo durante días sin supervisión. Pueden realizar trabajos destinados a varias personas durante varios días en cuestión de horas. Esto ha dado a muchos fabricantes la capacidad de mantenerse al día con las demandas. Fuente:Pinterest

Cuando se trata de productos electrónicos o de la industria médica y farmacéutica, los fabricantes no pueden permitirse el lujo de fabricar productos defectuosos como su reputación, y las vidas de las personas destinadas a utilizar esos productos están en juego. Partes delicadas como sensores en partes eléctricas o instrumentos médicos miniaturizados no pueden ser fabricados por manos humanas. Solo los brazos robóticos altamente especializados pueden realizar el trabajo. Fuente:Pinterest

El mayor beneficio que las fábricas obtienen de los robots es su flexibilidad. Por más especializados que sean, no hay nada que impida a los fabricantes reprogramar y reutilizar un robot para otra función. Lo que esto significa es que no hay redundancia involucrada, un robot puede usarse para todos los roles dentro de una fábrica antes de que llegue al final de su vida útil, y eso podría llevar años y años. Fuente:robots. com

En áreas que todavía necesitan mano de obra humana, se han encontrado formas de permitir que las personas trabajen junto a los robots. Los robots industriales que pertenecen a esta categoría se denominan robots colaborativos y se ha descubierto que mejoran significativamente la tasa de trabajo entre los trabajadores. Los robots colaborativos son la solución al creciente temor entre la población de que los robots estén aquí para quitarles el trabajo. Los seres humanos todavía tienen un papel que desempeñar en un mundo automatizado. Fuente:Pixabay

De la misma forma en que el mundo no tuvo más remedio que cambiar de caballos a automóviles hace un siglo y medio, los fabricantes de hoy no tienen otra opción que adoptar sistemas de automatización robótica . En realidad, es un suicidio económico no automatizar la fabricación porque no podrá mantenerse al día con su competencia.

La carrera por dominar el sector de la robótica industrial solo se está calentando. Esto no solo ha aumentado su producción, sino que las cosas que pueden hacer estos brazos robóticos se amplían todos los días. Algunos de los fabricantes de brazos robóticos en el corazón de este crecimiento se incluyen los siguientes.

EVS es un fabricante de robots industriales en China que se especializa en la creación de una amplia variedad de robots industriales utilizados en todo el mundo en diferentes sectores. Sus brazos robóticos industriales pueden manejar cargas útiles de 3 kg hasta 800 kg e incluyen robots de 6 ejes como SCARA, delta, robots a prueba de explosiones y muchos otros tipos.

Sus brazos robóticos típicos se utilizan como brazo robot paletizador , para soldar, perforar, cortar, paletizar, recoger y colocar, cuidar y manipular máquinas. Fuente:fanuc. co.jp

FANUC está entre los gigantes de la robótica del mundo. La compañía ha estado creando soluciones de automatización desde 1956 en Japón y fue uno de los primeros fabricantes de robots en diseñar con éxito el mecanismo SERVO. Parte de su línea de montaje incluye robot SCARA , delta, gentry y robots colaborativos. Los robots FANUC están altamente calificados en el sector de la fabricación y son más conocidos por sus exteriores amarillos. Fuente:global. abb

En el momento de redactar este documento, ABB ha completado más de 400.000 instalaciones robóticas en todo el mundo en industrias de fabricación. La empresa cuenta con uno de los catálogos de robots más amplios además de contar con un departamento especial que se encarga de la personalización. Como marca, ABB existe desde hace más de un siglo, y gracias a eso, han podido reducir su producción para incluir algunos de los brazos robóticos de fábrica más avanzados. alguna vez te encontrarás. Fuente:epson. com

EPSON generalmente se asocia con la electrónica y es famoso en todo el mundo especialmente por sus impresoras. Sin embargo, la marca también incursiona en robots industriales altamente avanzados y lo ha estado haciendo durante bastante tiempo. La rama robótica de EPSON se creó como resultado de que Seiko necesitaba robots para sus fábricas de relojes y, en lugar de subcontratarlos, Seiko decidió invertir internamente y nació la robótica EPSON.

Robots SCARA de bajo costo de EPSON se encuentran entre los mejores del sector. También fabrican robots articulados y cartesianos. Fuente:kuka. com

Con sede en Augsburgo, KUKA es uno de los mayores fabricantes de Europa, con ventas por un total de más de 3200 millones de euros. La compañía emplea a más de 14.000 personas en sus múltiples sucursales repartidas en diferentes partes del planeta. Los robots KUKA son algunos de los robóticos más utilizados en la fabricación de automóviles , la industria más grande de Alemania.

Por mucho que los accidentes se hayan reducido drásticamente debido al uso de robots avanzados en la fabricación, el peligro sigue ahí. Los robots no son humanos y todavía queda un largo camino por recorrer antes de que se los considere completamente autónomos.

Para mejorar aún más las buenas condiciones de trabajo, las siguientes son formas de minimizar los peligros robóticos industriales.

Robots de autoaprendizaje son del tipo que continúa mejorando a sí mismos en lugar de ceñirse al código preprogramado que los ejecuta. Son capaces de observar el entorno y adaptarse orgánicamente a nuevos trabajos y situaciones. Este monitoreo de su entorno los hace más seguros para estar cerca de otros robots y personas, ya que ellos pusieron la seguridad en primer lugar.

El desarrollo de este tipo de robot es costoso en este momento, pero con el tiempo podrán ser las opciones de operación estándar en el sector manufacturero.

Regular inspection of robotic arms and other parts is essential as that is the only way any damage that may cause damage and accidents can be caught early. Industrial robots do not possess self-diagnosability yet. Therefore they depend on people for maintenance; otherwise, they would continue working until they break down. A faulty robotic arm carries the risk of not only compromising the work, but it places anyone working near it in danger of getting physically hurt.

Checking for repairs and replacing damaged parts should be cued up with software upgrades. When people talk about robotic advancement, they are talking more about software upgrades. When you improve the program running the robot, then you improve everything else. A smooth-running program carries less risk of corruption or breaking down, which may make a robot go rogue and hurt other people.

Having people and robots work together is not hard, but safety education is important. Human workers have to be trained properly to ensure their own safety is not compromised in the course of their work. Unlike robots, humans do get tired, and this may affect their concentration. That is why many factories have very strict guidelines posted on walls as a constant reminder to people to be alert at all times.

The most effective way to ensure safety is through designing special workstations for the robots, separate away from where human workers are. This will not only cut off any contact between the two sides, but it will give the robot the space it needs to handle its work without having to keep avoiding collisions.

Industrial robots are sophisticated machines that have a lot of moving parts and expensive technology at play. For this reason, they should only be handled by qualified technicians. Allowing just about anybody to start tinkering around with robots may reconfigure the way they operate, and this is not safe for the working environment. Anyone not involved in the direct installation and maintenance of the robots should never be allowed near them.

Automating manufacturing has its own challenges that have been slowing down the full integration of robots into the workplace. Some of the challenges include the following. Source:epson.com

It has been mentioned several times that automating helps cut down the cost of manufacturing, but that is a long-term assessment. The initial cost of automating manufacturing can render a company bankrupt even before operations begin. Industrial robots do not come cheap, the cost of a single welding robot for sale is about $40,000, that is before you add the cost of maintaining them. This way too high for most companies. Source:Pixabay

The lack of robotic experts in the field is impacting automated manufacturing negatively. Despite the use of robots in factories being old, the shortage of technicians and programmers has never been addressed sufficiently, and as more plants are turning to robots, eventually, they find themselves stuck with very few people qualified enough to handle and maintain the machines. This can lead to some factories temporarily ceasing production. Source:Pixabay

Getting the robots into position for working is one thing; getting them running to optimum levels is another mountain. Unlike other machines, industrial robots have to be calibrated and adjusted to the task they have been designed for. This may take months of tweaking and changes, not to mention the industrial robotics training needed for the workers to be able to interact with it. This could end being a huge loss in the long run.

Cases of disgruntled workers unplugging robots midway are very common. With robots taking over most of the work, people feel like they are about to lose their only sources of livelihood. This had led to many companies losing a lot of money in repairs brought about by deliberate sabotage.

The use of robotic arms in manufacturing is expected to continue growing around the world. The silver lining on the horizon is that, as robot manufacturers join the industry, the cost of these robots will come down enough for even the smallest factories to afford them. Sometime in the future, it will be easier to come across a low-cost robot arm online or even in a public market.

If starting a robotic arm company is something you have always considered exploring, then you will be well served by talking to the industrial robot experts. Feel free to get in touch with us, and we will address all the questions you may have about industrial robots that we have.

Also Read:

Tabla de contenido

Historia de los brazos robóticos en la fabricación

Parámetros que definen los brazos robóticos en la fabricación

Tipos de brazos robóticos

Brazo robótico de pórtico

Brazo robótico cilíndrico

Brazo robótico articulado

Brazos robóticos esféricos

Usos principales de los brazos robóticos en la fabricación

Visión robótica

Procesos de soldadura automatizados

Ensamblaje

Robot de pintura automático

Cuidado de la máquina y transferencia de piezas

Manejo de materiales

Por qué se prefieren los brazos robóticos en la fabricación

Seguridad

Velocidad

Coherencia

Precisión

Mayor productividad

Funciones delicadas

Flexibilidad

Son colaborativos

Los fabricantes no tienen otra opción

Los 5 principales fabricantes de brazos robóticos

EVS

Corporación FANUC

ABB

EPSON Robots

KUKA

Peligros de los robots industriales:cómo mantener a las personas seguras

Usar robots de autoaprendizaje

Regular Inspections

Updating Software

Safety Education

Designing Workstations for Robots

Prevent Unauthorized Access

Emerging Issues in the use of Robotic Arms in Manufacturing

The Cost

Skill Gaps

It Takes Time To Set them Up

Sabotage

Conclusión

Robot Work Envelope:What Is It? How is it Used?

Lee mas "

Gantry Robot Applications

Lee mas "

Different Degrees of Freedom in Robotics Arms:A Full Explanation

Read More »

Robot industrial

- La robótica y el futuro de la producción y el trabajo

- Robots colaborativos y su impacto en la fabricación

- Capacidades y beneficios de las tecnologías y sistemas de inspección robótica

- Cómo están evolucionando el IIoT y la robótica industrial

- ¿Qué es la fabricación conectada y cuáles son los beneficios?

- Diferentes grados de libertad en brazos robóticos:una explicación completa

- Robótica en la fabricación aeroespacial y de defensa

- Automatización y robótica:¿Cuáles son sus diferencias?

- Brazos robóticos industriales:una clave para la productividad

- Smart Manufacturing:qué es y sus ventajas

- El brazo robótico industrial:un auge en la fabricación