Plasma versus láser:¿Cuál es la tecnología adecuada para usted?

Hoy en día, en la fabricación de metales existe una amplia gama de procesos de corte de formas disponibles. Los sistemas de corte por láser, punzonado de torreta, chorro de agua, plasma y oxicombustible pueden ser procesos vitales en el taller actual, pero ¿cuál es el proceso adecuado para usted? En un artículo anterior titulado "Capacidades de chorro de agua:dónde encajan los chorros de agua", exploramos los conceptos básicos de cada uno de estos procesos, pero a menudo encontramos que los dos procesos más comparados son el corte por láser y por plasma, específicamente el corte por plasma de alta definición. Entonces, ¿cuál de estos dos procesos es el mejor? ¿Cuál se adapta mejor a su aplicación Y presupuesto?

En este artículo, arrojamos luz sobre estos dos procesos al explicar cada tipo de máquina de corte, los números de compra presupuestarios para nuevos y usados y le brindamos las capacidades del proceso tanto buenas como malas para ayudarlo a seleccionar el sistema adecuado para sus necesidades. .

LAS SIMILITUDES

En primer lugar, debemos cubrir las similitudes entre estos dos procesos antes de que podamos definir sus diferencias. Tanto el plasma como el láser son procesos de corte térmico que usan calor intenso para vaporizar (no derretir, pensar más caliente, mucho más caliente) los metales en polvo. Ambos procesos utilizan gas a alta presión, como nitrógeno (NO2), oxígeno (O2) y aire comprimido del taller para ayudar en la eliminación de material y el borde terminado del proceso (se recomienda tener un compresor de tornillo grande disponible para cada uno de estos procesos como usan una buena cantidad de aire HP). Ambos procesos requieren algún tipo de sistema de recolección de humos/recolector de polvo para evitar que las partículas vaporizadas cubran cada artículo en su planta (en el caso del plasma, una capa freática puede ser suficiente). Ambos procesos utilizan un determinado conjunto de consumibles en el cabezal de corte, como boquillas para mantener el flujo de gas correcto. Ambos sistemas usan un área de trabajo grande (típicamente 5' X 10') donde los cabezales de corte están controlados por CNC y pasan sobre una pieza de trabajo estacionaria (aunque hay variaciones en este diseño, las máquinas más comunes disponibles en la actualidad utilizan este concepto).

Esto es lo que los dos procesos tienen en común, pero a continuación es donde diferenciamos los dos en función de la capacidad, los costos operativos, la dificultad del proceso y, por supuesto, la inversión estimada, ya sea que compre un sistema nuevo o usado.

CORTE POR PLASMA

Los conceptos básicos del corte por plasma utilizan corriente eléctrica desplazada a través de un material conductor como acero, aluminio, acero inoxidable, etc. para generar un campo eléctrico intenso que denominamos campo "plasma". Dentro del campo de plasma, las temperaturas superan los 20 0000 °F. En ese rango de temperatura, los metales (como se mencionó anteriormente) superan el punto de fusión y se vaporizan rápidamente. Estos sistemas de plasma pueden ser manuales, montados en rieles/mecanizados o controlados por computadora para proporcionar un corte de forma preciso. Nuestra comparación se centrará en el CNC o los sistemas montados mecanizados para esta comparación; sin embargo, anteriormente profundizamos en la introducción de Plasma en un documento vinculado aquí y titulado:Introducción a las mesas de quemado y plasma

Para el corte de metales, los sistemas de plasma son difíciles de superar en eficiencia, precio y velocidad. Proporcionan bordes de corte relativamente suaves, precisión bastante buena y repetibilidad constante. Sin embargo, es importante señalar que un sistema de corte por plasma se compone de 3 componentes claramente diferentes que deben ajustarse para trabajar juntos para lograr resultados óptimos:la fuente de energía de plasma, la antorcha de corte por plasma y el sistema de control de movimiento (es decir, la máquina ).

Fuentes de energía de plasma: Las fuentes de energía de plasma pueden venir en una variedad de tamaños y tipos y su capacidad se define por su "amperaje". Por lo general, se indica en el nombre del modelo, como XPR-300 (300 AMPS). El amperaje indica la capacidad de corte de las fuentes de alimentación y, como se detalla en un artículo anterior:Los efectos de combustión del plasma y el oxígeno/combustible “Por lo general, las fuentes de energía de plasma se clasifican en la mitad de su amperaje para la capacidad de corte general en aceros. Como ejemplo, una fuente de alimentación de 100 amperios normalmente está clasificada para perforar y cortar acero de 1/2" de espesor y puede cortar desde un orificio existente o desde el borde de una pieza hasta 5/8" – 3/4". Mientras que una fuente de energía de plasma de 200 AMP está clasificada para perforar y cortar hasta 1" de espesor de acero de forma continua y se puede usar desde un orificio inicial en espesores de hasta 1-7/8 ”

Las fuentes de energía de plasma también se pueden definir como fuentes estándar o de PLASMA DE AIRE o como fuentes de energía de HI-DEF (alta definición), que son la mayor parte de los sistemas que vemos en la maquinaria mecanizada de más de 80 000 en la actualidad. Los sistemas de plasma de aire suelen ser más comunes en aplicaciones de corte por plasma portátiles.

Sopletes de corte por plasma: Combinado con la fuente de alimentación de plasma, el cabezal de antorcha de plasma es un componente clave para realizar cortes precisos y precisos. El cabezal de corte por plasma se compone de varios componentes, pero los más importantes son los componentes consumibles:la tapa protectora, la tapa de retención, el electrodo, el anillo giratorio y una boquilla. Estos consumibles y su calidad son directamente responsables de la precisión y limpieza de su corte y acabado de piezas. Tienen una vida útil esperada basada en la cantidad de horas de corte utilizadas y la cantidad de perforaciones (arranques) logradas.

Máquinas de Corte por Plasma (La Parte Mecanizada) La fuente de alimentación de corte por plasma y el cabezal del soplete de corte por plasma solo pueden proporcionar un mayor grado de precisión en el borde de corte de un material. Si bien estos componentes son críticos para tener un corte limpio y recto, de ninguna manera permiten la precisión general de la pieza, ya que es puramente una función del diseño de la mesa o de los sistemas de movimiento.

Ventajas del plasma:

- Los costos de inversión en sistemas son relativamente bajos (a partir de menos de 20 000 nuevos)

- Los costos operativos del sistema son bajos ($5-7 p/hora en el aire de la tienda)

- La precisión es buena (0,015"-0,020" en el mejor de los casos)

- El corte en bisel se realiza fácilmente

- Miríada de fuentes de energía disponibles y fácilmente adaptables/reemplazables/actualizables

- Proceso más "perdonable"

Desventajas del plasma:

- Proceso térmico (el calor puede deformar materiales delgados)

- Conductividad en el material Requerido

- Limpieza de piezas requerida

- Se requiere separación precisa de piezas

- El aluminio y los aceros inoxidables son difíciles de lograr acabados de calidad.

- La automatización generalmente no está disponible.

CORTE POR LÁSER

Para comprender los conceptos básicos del corte por láser, es importante tener en cuenta, como se explicó anteriormente, que, al igual que los láseres de plasma, utilizan una fuente de calor intenso para vaporizar el material. Sin embargo, a diferencia del plasma que usa una corriente eléctrica para lograr esta fuente de calor, los sistemas láser usan luz amplificada para lograr el objetivo. Para comprender el proceso y sus ventajas o desventajas, es importante conocer los conceptos básicos. Láser significa AMPLIFICACIÓN DE LUZ ESTIMULADA por RADIACIÓN EMITIDA o, en otras palabras, un sistema que utiliza la radiación para dividir y, por lo tanto, multiplicar los iones de luz creando más y más intensidad y, por lo tanto, calor.

Al igual que los sistemas de corte por plasma, los láseres se componen de 3 sistemas muy importantes pero distintos; La fuente de poder o Resonador, El Cabezal de Corte y el Sistema de Movimiento o mesa.

Resonadores:

En diseños de láser anteriores, esto se lograba a través del resonador de CO2 mediante el cual se usaban una miríada de espejos, gases presurizados de alta velocidad y generadores de frecuencia de RF en conjunto para dividir y amplificar en gran medida los iones de luz que enviaban esa luz a través de un complejo "sistema de entrega de haz". ". Hoy en día, estas fuentes de energía son en su mayoría digitales, tienen pocas partes móviles o consumibles y utilizan una variedad de cables de fibra óptica para transmitir el haz amplificado al cabezal de corte. Si bien las máquinas de CO2 de estilo original todavía se fabrican actualmente, su diseño se está eliminando gradualmente a medida que los diseños de fibra óptica y de estado sólido se vuelven más refinados y son mucho menos costosos de construir, mantener y operar.

Cabezas de corte:

El cabezal de corte es el punto final donde el rayo láser se enfoca en el punto de calor más intenso y donde se le suministran los gases de corte adicionales requeridos que protegen ese calor intenso y ayudan en el proceso de vaporización, así como en la eliminación de ese material vaporizado. Estos cabezales de corte pueden ser simples cabezales enfocados manualmente que brindan simplicidad en el corte y la configuración en una gama corta de materiales hasta cabezales enfocados automáticamente controlados a través del controlador CNC que permite una gama más amplia de cambios de material automatizados. Es de suma importancia en un láser mantener estos cabezales limpios y frescos, ya que el intenso calor creado por el láser puede ser desviado fácilmente por cualquier partícula de polvo, lo que provoca una rápida acumulación de calor y, por lo tanto, un daño rápido a las lentes y los componentes internos del cabezal.

Sistema de Mociones:

Al igual que el sistema de corte por plasma, la máquina láser necesita un sistema de movimiento preciso para proporcionar precisión. Estos sistemas de control de movimiento generalmente no solo son precisos, sino también muy rápidos, lo que permite factores de aceleración de 3G y más, así como velocidades rápidas que superan las 4000 pulgadas por minuto.

Desventajas del láser:

- Costos de inversión (240K y más)

- Gama de materiales limitada

- La limpieza y el enfriamiento del cabezal de corte son una prioridad

Ventajas del láser:

- Precisión (0,005" en piezas y 0,025" en recorrido completo típico)

- Tiempos de proceso muy rápidos en materiales y espesores seleccionados

- Fácilmente automatizado

- Calidad de borde superior

- Escoria eliminada

DECIDIR ENTRE PLASMA Y LÁSER

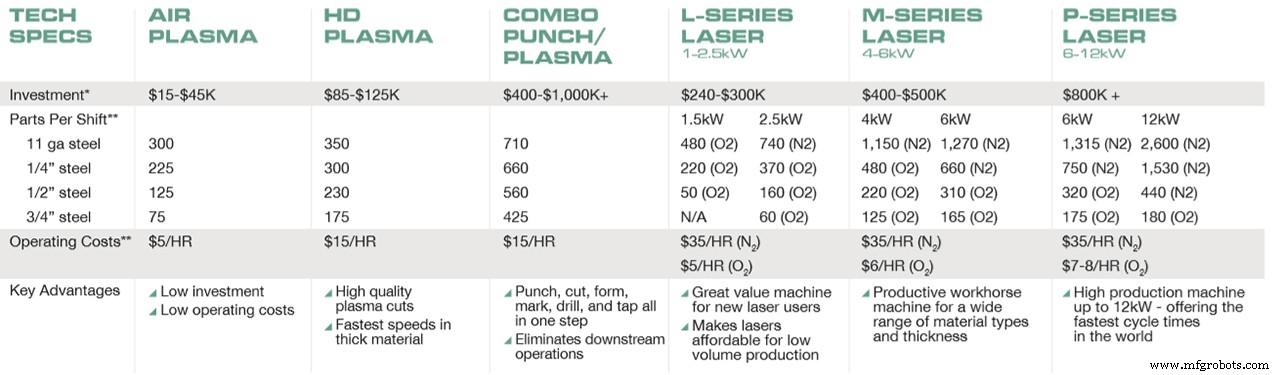

A continuación se muestra un gran gráfico proporcionado por nuestro proveedor de sistemas de corte por plasma y láser, Piranha Fab. Este gráfico detalla el costo de inversión de los sistemas básicos a avanzados junto con el rendimiento esperado y el costo de inversión. Si bien el cuadro no es una regla, es un gran recurso y una guía para ayudarlo a tomar la decisión correcta entre corte por plasma o láser para su taller y aplicación.

En Southern Fabricating Machinery Sales Inc, conocemos los sistemas de corte por plasma y láser y podemos ayudarlo a decidir y obtener el sistema adecuado para sus necesidades. Ya sea que esté buscando comprar su primer o décimo sistema, podemos ayudarlo a garantizar que obtenga el mejor valor para su pieza, proceso, aplicación y presupuesto. Vea nuestros sistemas LÁSER y PLASMA disponibles ahora o llámenos hoy al 813-444-4555 o visítenos en la web en www.southernfabsales.com

Equipo industrial

- Corte por plasma vs corte por láser:¿Cuál es la diferencia?

- Corte con láser CO2 vs Nd:¿Cuál es la diferencia?

- Chorro de agua frente a corte por láser:¿Cuál es la diferencia?

- ¿Cuáles son los diferentes tipos de grúas y cuál es la adecuada para usted?

- Comprender la precisión y el proceso de la tecnología de corte por láser

- Corte por láser:tecnología y oportunidades

- Consejos para encontrar la máquina de corte por láser adecuada

- Elección del láser correcto

- El beneficio del plasma con tecnología True Hole

- ¿La automatización de su sistema de corte por láser es adecuada para su aplicación?

- Elección de la mesa de plasma CNC adecuada