Cómo optimizar los resultados durante el mecanizado con fresas de extremo en miniatura

La industria del mecanizado generalmente considera que el micromecanizado y las fresas en miniatura son cualquier fresa con un diámetro inferior a 1/8 de pulgada. Este es también a menudo el punto en el que las tolerancias deben mantenerse en una ventana más estricta. Debido a que el diámetro de una herramienta está directamente relacionado con la resistencia de una herramienta, las fresas de mango en miniatura son considerablemente más débiles que sus contrapartes más grandes y, por lo tanto, la falta de resistencia debe tenerse en cuenta al micromecanizar. Si está utilizando estas herramientas en una aplicación repetitiva, entonces la optimización de este proceso es clave.

Diferencias clave de corte entre fresas de extremo convencionales y miniatura

Agotamiento

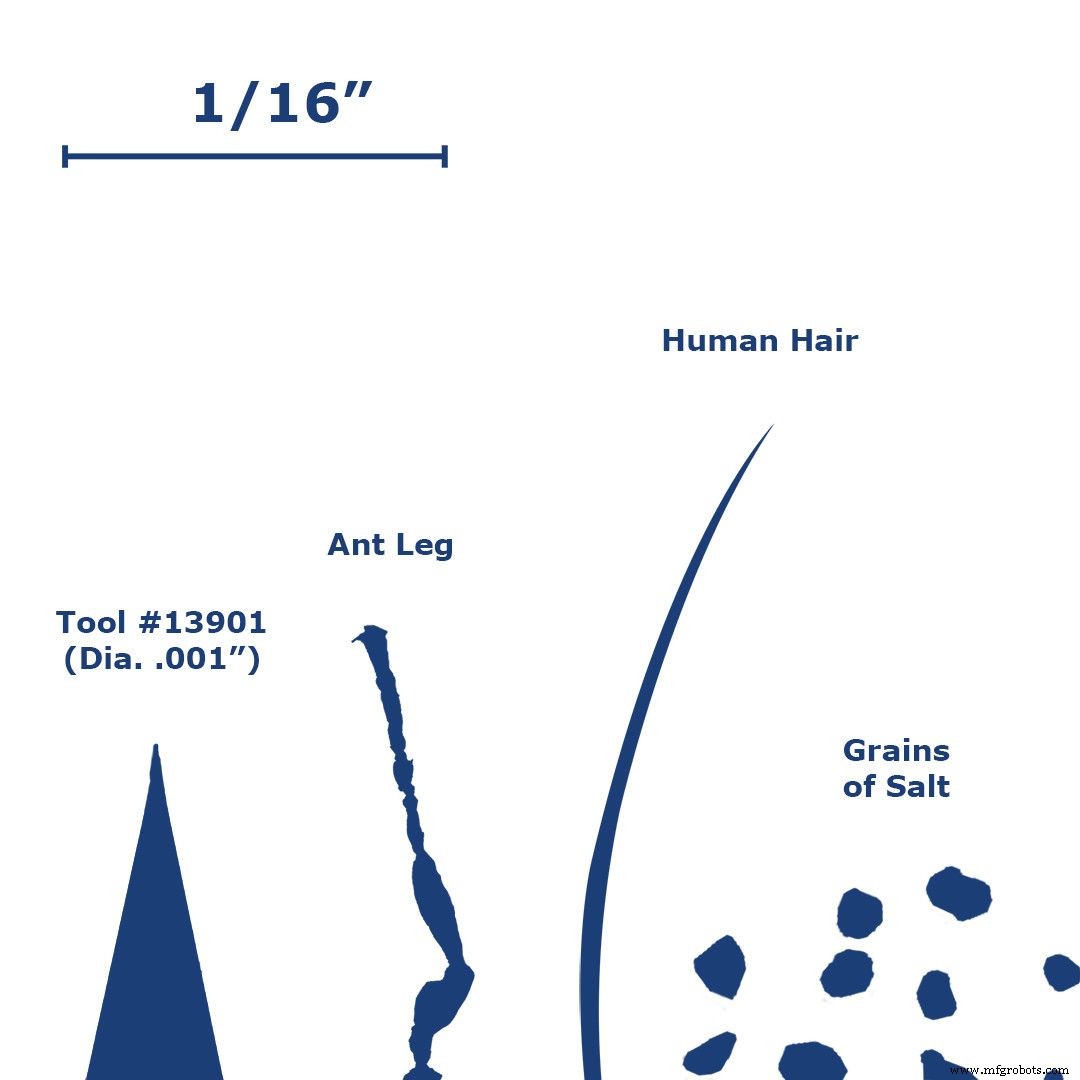

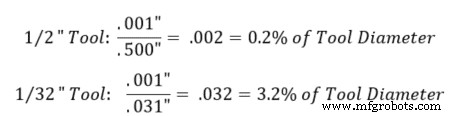

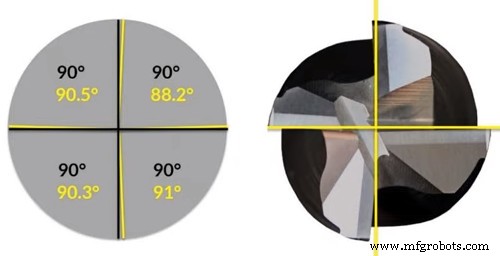

El descentramiento durante una operación tiene un efecto mucho mayor en las herramientas en miniatura, ya que incluso una cantidad muy pequeña puede tener un gran impacto en el enganche de la herramienta y las fuerzas de corte. El descentramiento hace que las fuerzas de corte aumenten debido al enganche desigual de las flautas, lo que provoca que algunas flautas se desgasten más rápido que otras en las herramientas convencionales y que se rompan en las herramientas en miniatura. La vibración de la herramienta también afecta la vida útil de la herramienta, ya que los impactos intermitentes pueden hacer que la herramienta se astille o, en el caso de las herramientas en miniatura, se rompa. Es extremadamente importante comprobar el descentramiento de una configuración antes de iniciar una operación. El siguiente ejemplo demuestra la diferencia de 0,001" de descentramiento entre una herramienta de 0,500" de diámetro y una herramienta de 0,031" de diámetro.

Grosor de viruta

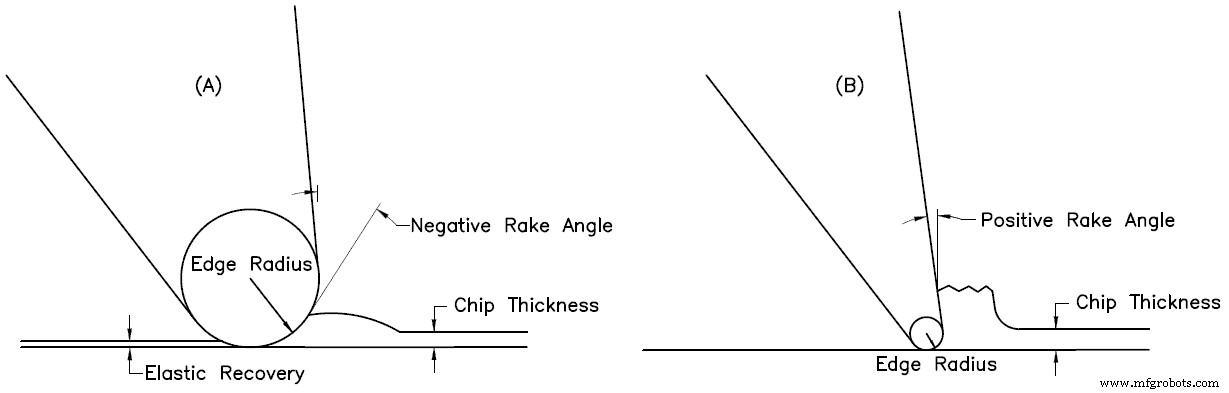

La relación entre el grosor de la viruta y el radio del borde (la preparación del borde) es mucho menor para las herramientas en miniatura. Este fenómeno a veces se denomina "efecto de tamaño" y, a menudo, conduce a un error en la predicción de las fuerzas de corte. Cuando la relación entre el grosor de la viruta y el radio del borde es más pequeña, el cortador arará más o menos el material en lugar de cortarlo. Este efecto de arado se debe esencialmente al ángulo de inclinación negativo creado por el radio del borde al cortar una viruta con un espesor pequeño.

Si este grosor es inferior a un determinado valor (este valor depende de la herramienta que se utilice), el material se apretará debajo de la herramienta. Una vez que pasa la herramienta y no hay formación de viruta, parte del material arado se recupera elásticamente. Esta recuperación elástica hace que haya mayores fuerzas de corte y fricción debido al aumento del área de contacto entre la herramienta y la pieza de trabajo. Estos dos factores conducen en última instancia a una mayor cantidad de desgaste de la herramienta y rugosidad de la superficie.

Desviación de herramienta en aplicaciones convencionales vs. micromaquinado

La desviación de la herramienta tiene un impacto mucho mayor en la formación de virutas y la precisión de la operación en operaciones de micromecanizado, en comparación con las operaciones convencionales. Las fuerzas de corte concentradas en el lado de la herramienta hacen que se doble en la dirección opuesta al avance. La magnitud de esta deflexión depende de la rigidez de la herramienta y su distancia extendida desde el husillo. Las herramientas de diámetro pequeño son inherentemente menos rígidas en comparación con las herramientas de diámetro más grande porque tienen mucho menos material que las mantiene en su lugar durante la operación. En teoría, duplicar la longitud que sobresale del soporte dará como resultado una deflexión 8 veces mayor. Al duplicar el diámetro de una fresa de extremo, se obtendrá una deflexión 16 veces menor. Si una herramienta de corte en miniatura se rompe en la primera pasada, lo más probable es que se deba a que la fuerza de deflexión supera la resistencia del carburo. Aquí hay algunas formas en que puede minimizar la desviación de la herramienta.

Homogeneidad de la pieza

La homogeneidad de la pieza de trabajo se convierte en un factor cuestionable con la disminución del diámetro de la herramienta. Esto significa que un material puede no tener propiedades uniformes a una escala excepcionalmente pequeña debido a una serie de factores, como las superficies del recipiente, las impurezas insolubles, los límites de grano y las dislocaciones. Esta suposición generalmente se guarda para herramientas que tienen un diámetro de corte inferior a 0,020”, ya que el sistema de corte debe ser extremadamente pequeño para que se cuestione la homogeneidad de la microestructura del material.

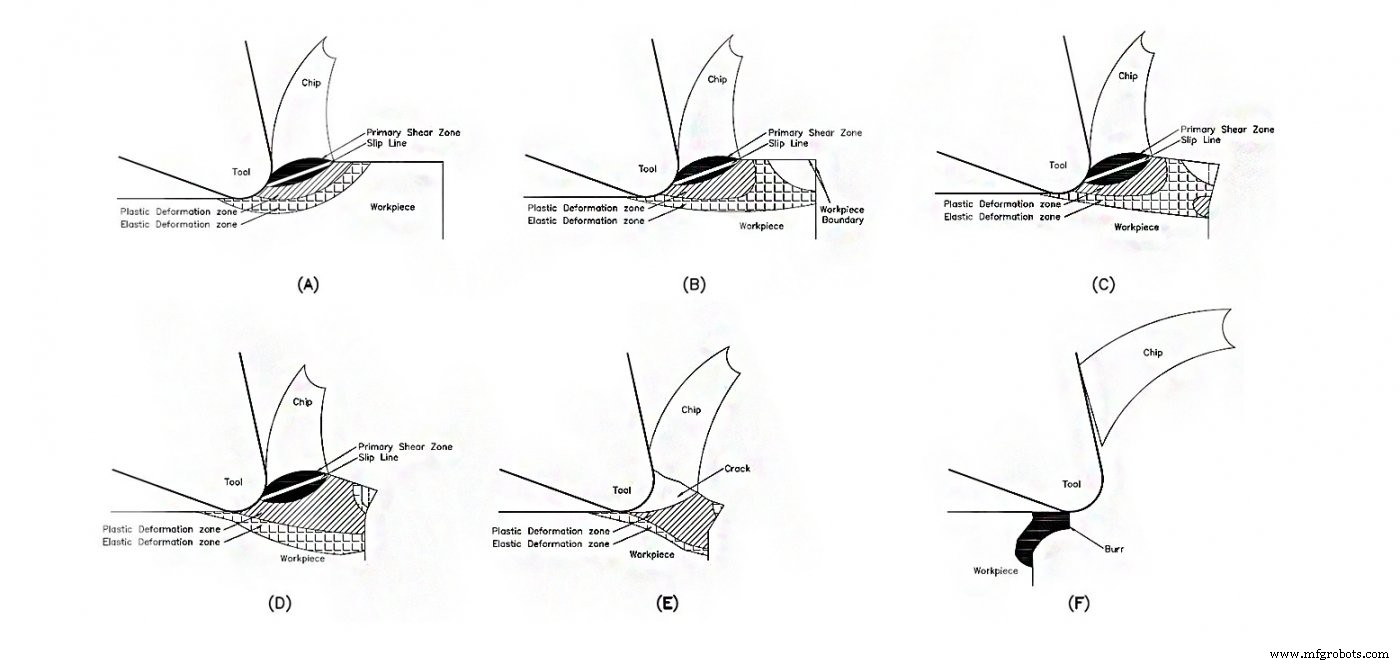

Acabado de superficie

El micromecanizado puede resultar en una mayor cantidad de rebabas y rugosidad de la superficie en comparación con el mecanizado convencional. En el fresado, las rebabas aumentan a medida que aumenta el avance y disminuyen a medida que aumenta la velocidad. Durante una operación de maquinado, se crean virutas por la compresión y corte del material de la pieza de trabajo a lo largo de la zona de corte principal. Esta zona de corte se puede ver en la Figura 2 a continuación. Como se indicó anteriormente, la relación entre el grosor de la viruta y el radio del borde es mucho mayor en las aplicaciones en miniatura. Por lo tanto, las zonas de deformación plástica y elástica se crean durante el corte y se ubican adyacentes a la zona de corte primaria (Figura 2a). En consecuencia, cuando el borde de corte está cerca del borde de la pieza, la zona elástica también llega a este borde (Figura 2b). La deformación plástica se extiende a esta área a medida que avanza el filo, y se forma más deformación plástica en el borde debido a las zonas de deformación elástica de conexión (Figura 2c). Una rebaba permanente comienza a formarse cuando las zonas de deformación plástica se conectan (Figura 2d) y se expanden una vez que la viruta se agrieta a lo largo de la línea de deslizamiento (Figura 2e). Cuando las virutas finalmente se desprenden del borde de la pieza de trabajo, queda una rebaba (Figura 2f).

Mejores prácticas de trayectoria para fresas en miniatura

Debido a la fragilidad de las herramientas en miniatura, la trayectoria de la herramienta debe programarse de tal manera que evite una fuerza de corte repentina y permita la distribución de las fuerzas de corte a lo largo de múltiples ejes. Por estas razones, se deben considerar las siguientes prácticas al escribir un programa para una trayectoria de herramienta en miniatura:

Ingresando en rampa

La rampa circular es la mejor práctica para moverse axialmente hacia abajo en una pieza, ya que distribuye uniformemente las fuerzas de corte a lo largo de los planos x, y y z. Si tiene que moverse hacia una pieza radialmente a una determinada profundidad de corte, considere una trayectoria de herramienta arqueada, ya que esto carga gradualmente las fuerzas de corte en la herramienta en lugar de todas a la vez.

Micromecanizado en trayectorias circulares

No debe utilizar las mismas velocidades y avances para una trayectoria circular que para una trayectoria lineal. Esto se debe a un efecto llamado velocidad angular compuesta. Cada diente de una herramienta de corte tiene su propia velocidad angular cuando está activo en el husillo. Cuando se usa una trayectoria de herramienta circular, se agrega otro componente de velocidad angular al sistema y, por lo tanto, los dientes en la parte exterior de la trayectoria de la herramienta se desplazan a una velocidad sustancialmente diferente a la esperada. El avance de la herramienta debe ajustarse según se trate de una operación circular interna o externa. Para averiguar cómo ajustar su alimentación, consulte este artículo sobre cómo correr en círculos.

Ranurado con una fresa en miniatura

No se acerque a una tragamonedas en miniatura de la misma manera que lo haría con una tragamonedas más grande. Con una ranura en miniatura, desea la mayor cantidad posible de canales en la herramienta, ya que esto aumenta la rigidez de la herramienta a través de un núcleo más grande. Esto disminuye la posibilidad de que la herramienta se rompa debido a la desviación. Debido a que hay menos espacio para evacuar las virutas con un mayor número de canales, se debe disminuir el acoplamiento axial. Con herramientas de mayor diámetro, es posible que esté reduciendo entre un 50 % y un 100 % del diámetro de la herramienta. Pero cuando utilice fresas de extremo en miniatura con un mayor número de flautas, reduzca solo entre un 5 % y un 15 %, según el tamaño del diámetro y el riesgo de deflexión. La velocidad de avance debe aumentarse para compensar la disminución del acoplamiento axial. El avance se puede aumentar incluso mucho cuando se usa una fresa de punta esférica, ya que el adelgazamiento de la viruta se produce a estas profundidades de corte ligeras y comienza a actuar como una fresa de alto avance.

Disminuir la velocidad de tu feed en las esquinas

Las esquinas de una pieza crean una cantidad adicional de fuerzas de corte a medida que una mayor parte de la herramienta se engancha con la pieza. Por esta razón, es beneficioso reducir la velocidad de su avance cuando mecanice alrededor de las esquinas para introducir gradualmente la herramienta en estas fuerzas.

Climb Milling vs. Convencional Milling in Micromachining Applications

Esta es una pregunta algo difícil de responder cuando se trata de micromecanizado. El fresado ascendente debe utilizarse siempre que se requiera un acabado superficial de calidad en la impresión de la pieza. Este tipo de trayectoria de la herramienta finalmente conduce a fuerzas de corte más predecibles/más bajas y, por lo tanto, a un acabado superficial de mayor calidad. En el fresado ascendente, la fresa se acopla al espesor máximo de la viruta al comienzo del corte, lo que le da una tendencia a alejarse de la pieza de trabajo. Esto puede causar problemas de vibración si la configuración no tiene suficiente rigidez. En el fresado convencional, a medida que el cortador gira de regreso al corte, se introduce en el material y aumenta las fuerzas de corte. El fresado convencional se debe utilizar para piezas con paredes largas y delgadas, así como para operaciones delicadas.

Operaciones combinadas de desbaste y acabado

Estas operaciones deben tenerse en cuenta al micromecanizar piezas altas de paredes delgadas, ya que en algunos casos no hay suficiente soporte para la pieza para una pasada de acabado.

Consejos útiles para lograr operaciones exitosas de micromecanizado con fresas en miniatura

Trate de minimizar el descentramiento y la desviación tanto como sea posible cuando se micromecaniza con fresas de extremo en miniatura. Esto se puede lograr utilizando un portaherramientas de ajuste por contracción o ajuste a presión. Maximice la cantidad de contacto del vástago con el collar mientras minimiza la cantidad de salientes durante una operación. Vuelva a verificar su impresión y asegúrese de tener la fresa de extremo más grande posible porque las herramientas más grandes significan menos deflexión.

- Elija una profundidad de corte adecuada de modo que la relación entre el grosor de la viruta y el radio del borde no sea demasiado pequeña, ya que esto provocará un efecto de arado.

- Si es posible, pruebe la dureza de la pieza de trabajo antes de mecanizar para confirmar las propiedades mecánicas del material anunciado por el vendedor. Esto le da al operador una idea de la calidad del material.

- Utilice una herramienta recubierta si es posible cuando se trabaja en materiales ferrosos debido al exceso de calor que se genera al mecanizar este tipo de metales. Los recubrimientos de herramientas pueden aumentar la vida útil de la herramienta entre un 30 % y un 200 % y permiten velocidades más altas, lo cual es clave en el micromecanizado.

- Considere utilizar un material de apoyo para controlar la aparición de rebabas durante una aplicación de micromecanizado. El material de soporte se deposita sobre la superficie de la pieza de trabajo para proporcionar una fuerza de soporte auxiliar y aumentar la rigidez del borde original de la pieza de trabajo. Durante la operación, el material de soporte se rebaba y se deforma plásticamente en lugar de la pieza de trabajo.

- Use refrigerante de inundación para reducir las fuerzas de corte y un mejor acabado superficial.

- Examinar la trayectoria de la herramienta que debe aplicarse, ya que unos pocos ajustes pueden contribuir en gran medida a prolongar la vida útil de una herramienta en miniatura.

- Comprobación doble de la geometría de la herramienta para asegurarse de que sea apropiado para el material que está mecanizando. Cuando estén disponibles, use herramientas de paso variable y hélice variable, ya que esto reducirá los armónicos a las RPM excepcionalmente altas a las que normalmente se ejecutan las herramientas en miniatura.

máquina CNC

- ¿Cómo utilizar un torno de madera para principiantes?

- ¿Cómo operar un enrutador CNC con NC Studio?

- Cómo reducir los costos de mecanizado CNC con maquinaria usada

- Cómo prolongar la vida útil de su fresa de extremo

- Cómo maximizar las fresas de extremo de balance alto

- Estrategia de mecanizado para fresas de extremo de un solo canal

- Cómo hacer piezas de mecanizado cnc con tolerancias estrechas

- La mecánica secreta de las fresas de extremo de alto avance

- Cómo la línea de fresas de extremo TuffCut XT de M.A. Ford lo ayuda a mejorar la productividad

- Tronzado con mecanizado del eje Y

- ¿Qué es Tool Life? Cómo optimizar herramientas con datos de máquina