Torneado CNC para componentes hidráulicos personalizados

Hay momentos en los que tiene un componente o un subsistema dentro de un sistema hidráulico que necesita ser reemplazado. Comprar la pieza nueva puede ser una decisión inteligente en algunos casos, pero esa solución se vuelve menos atractiva cuando los plazos de entrega son largos, la pieza es difícil de localizar, el fabricante ya no la admite o las opciones de reemplazo disponibles son limitadas. no es una buena opción para su sistema en particular. Muchas piezas y componentes hidráulicos, desde conjuntos de cilindros completos hasta un solo pistón en una bomba hidráulica, se pueden tornear con CNC de forma rápida y económica.

Mecanizado

Mecanizado Los procesos son procesos de eliminación de metal que dependen de las operaciones de corte y rectificado para eliminar el material no deseado de la pieza de trabajo a fin de lograr una forma final. Los tres procesos básicos de mecanizado son fresado, torneado y rectificado. Los tres se pueden aprovechar para lograr una pieza final que cumpla con estrictas tolerancias de dimensiones, planitud, redondez, acabado superficial, etc.

La diferencia entre fresado y torneado es bastante sencilla. En el fresado, una herramienta de corte giratoria se mantiene estacionaria mientras la pieza de trabajo se mueve con respecto a ella en un plano tridimensional. En el torneado, la herramienta de corte se mueve en un plano tridimensional mientras se gira la pieza de trabajo. Además, el torneado se centra en el mecanizado de piezas giratorias. Si bien el fresado se puede usar indistintamente con el torneado para algunos procesos, el fresado simplemente no se adapta tan bien a la creación de piezas giratorias.

Giro

Como se acaba de mencionar, el torneado es ideal para la fabricación de piezas con características de rotación como conos, escalones, chaflanes, ranuras y superficies contorneadas. También se usa a menudo como un proceso de mecanizado secundario para lograr ciertas características de la pieza o cumplir con estrictas tolerancias dimensionales o geométricas. El torneado se usa comúnmente para fabricar componentes hidráulicos, incluidos pistones, varillas, cilindros, barriles, tapas de extremos, cojinetes lisos y ejes.

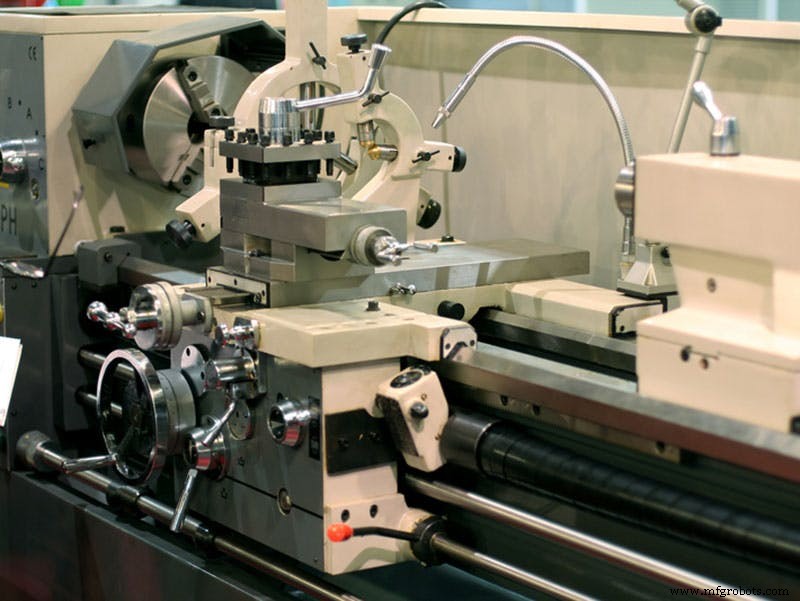

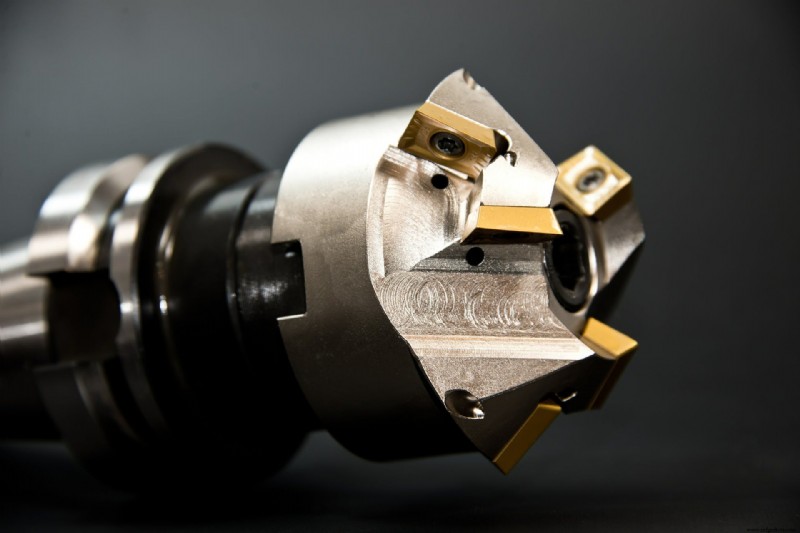

Mientras que el fresado se realiza con una fresadora, el torneado se realiza con un torno. La pieza de trabajo se sujeta en un soporte que está conectado al husillo y al motor para lograr un movimiento de rotación. Algunos tornos tienen una torreta que puede contener varias herramientas de corte al mismo tiempo para facilitar el cambio de herramientas. La mayoría de las herramientas de corte están hechas de acero HSS, acero al carbono, carburo o acero rápido de cobalto. Estas herramientas deben afilarse periódicamente para mantener su capacidad de corte y pueden romperse si no se eligen los parámetros de corte correctos.

Operaciones de Torneado Exterior

En los procesos básicos de torneado exterior, la pieza de trabajo gira mientras una herramienta de corte de un solo punto se mueve axial o radialmente con respecto a ella. En el torneado básico, la herramienta se puede mover axialmente a lo largo de la pieza para lograr escalones, chaflanes, conicidades y superficies contorneadas. También se puede mover radialmente con respecto al extremo libre de la pieza en un proceso llamado refrentado (que generalmente se realiza para lograr un cierto nivel de planitud). Una longitud de la pieza de trabajo se puede cortar (o dividir) utilizando un método muy similar al revestimiento. Enhebrado y ranurado también son operaciones de torneado exterior. Dependen tanto del movimiento radial como axial de la herramienta de corte. La principal diferencia entre los dos es que el enhebrado requiere una herramienta más especializada para lograr la forma correcta de los hilos.

Operaciones de Torneado Interior

El torneado también hace posibles las operaciones de corte interior. Todas estas operaciones (taladrado, roscado, mandrinado y escariado) comienzan en el extremo libre de la pieza de trabajo. La perforación se usa para cortar un orificio que tiene el mismo diámetro que la herramienta de corte, mientras que el roscado se usa para crear roscas internas y, al igual que el proceso de roscado externo, requiere una herramienta de corte especial. El mandrinado normalmente sigue al proceso de perforación para ampliar aún más el orificio y también se puede utilizar para lograr escalones internos, chaflanes, contornos y conicidades. El escariado también puede seguir al taladrado y se utiliza para lograr un mejor acabado de la superficie interna o un diámetro más preciso.

Parámetros clave en torneado

En el fresado, existen tres parámetros críticos:velocidad, avance y profundidad de corte. En torneado, la velocidad se refiere a la velocidad de rotación en rotaciones por minuto (rpm) de la pieza giratoria, mientras que el avance es la velocidad a la que se mueve la herramienta de corte. La profundidad de corte es la profundidad de material que se elimina durante cada pasada de la herramienta de corte. Seleccionar la velocidad, el avance y la profundidad de corte correctos es fundamental para el éxito del proceso de torneado y tiene un efecto importante no solo en la exactitud, la precisión y el acabado de la superficie, sino también en la estructura de grano de la pieza cerca del área de corte. Deben tenerse en cuenta cuestiones como la fricción, la generación de calor, la conductividad y la formación de virutas.

Torneado de una pieza

La fabricación de una sola pieza implicará varios procesos diferentes. Por ejemplo, se puede adquirir stock de tubos de metal para fabricar un nuevo barril para un sistema de cilindro hidráulico . Primero, será necesario cortar la longitud correcta del tubo en una operación de separación. A continuación, las operaciones de torneado externo reducirán el exterior de la pieza de trabajo al diámetro y la forma correctos, y se agregarán los chaflanes. Es posible que también sea necesario agregar roscas externas, y todas estas operaciones requieren diferentes herramientas y parámetros de corte.

Luego vienen las operaciones internas, como el mandrinado para aumentar el diámetro interno de la pieza de trabajo, el escariado para lograr precisión y el roscado con macho, cada uno de los cuales requiere una herramienta diferente y configuraciones de avance y velocidad ligeramente diferentes.

Torneado CNC

El enfoque tradicional del mecanizado implica la operación manual, donde un maquinista capacitado establece los parámetros críticos para cada una de las operaciones (velocidad, avance y profundidad de corte) y controla el movimiento de la herramienta de corte en relación con la pieza de trabajo. CNC, que significa control numérico por computadora, utiliza sistemas de control computarizados para automatizar gran parte del proceso de mecanizado. Los tornos CNC tienen los sistemas de control y el hardware necesarios para interactuar con el software CNC.

El núcleo de cualquier sistema de software CNC es el código M&G, el lenguaje de programación que convierte los diversos pasos de un proceso de torneado en algo que el torno CNC pueda entender. Este código permite al maquinista establecer los parámetros de mecanizado correctos, configurar el sistema de coordenadas para el proceso y desarrollar las instrucciones paso a paso para cada proceso. Estas instrucciones incluyen el posicionamiento de la herramienta, la introducción de la herramienta en la pieza de trabajo a una velocidad específica y la especificación de la ruta de corte de la herramienta.

El código de M&G también admite funciones como la automatización de cambios de herramientas, el encendido y apagado del aire comprimido para eliminar las virutas y la activación del rociado de refrigerante para alejar el calor de la superficie de corte.

Además, tenga en cuenta que la tecnología CNC se puede combinar con paquetes CAD/CAM (diseño asistido por computadora/fabricación asistida por computadora) para sugerir la secuencia de procesos necesarios y generar las trayectorias de herramientas basadas en un modelo 3D de la pieza. La mayoría de las instalaciones de torneado CNC modernas utilizan CAD/CAM para acelerar el desarrollo del código M&G, aunque un maquinista experto puede desarrollar el código a mano.

Materiales utilizados en torneado

La mayoría de las piezas torneadas en el contexto de la hidráulica están hechas de metal y el torneado es compatible con acero aleado, acero inoxidable, acero al carbono, aluminio, cobre, níquel, titanio e incluso hierro fundido. Sin embargo, cuanto más duro sea el material elegido, más tiempo llevará mecanizar y más desgaste experimentarán las herramientas de corte. El torneado de materiales como el hierro fundido requerirá experiencia y habilidad por parte del maquinista para lograr cortes suaves y precisos, incluso con equipos CNC y CAD/CAM.

Sin embargo, los metales no son los únicos materiales que se pueden tornear. Los polímeros (incluidos elastómeros, termoestables y termoplásticos) también se pueden tornear con gran precisión, exactitud y velocidad. Se pueden usar polímeros o cera para fabricar prototipos para verificar el tamaño y la precisión del programa antes de tornear la pieza final de metal. Desarrollar un prototipo de esta manera ahorra tiempo y evita errores costosos. Tenga en cuenta que la cerámica y los materiales compuestos también se pueden tornear, pero pueden requerir un tipo diferente de herramientas que los metales.

Beneficios del torneado CNC

Hay varios beneficios para el torneado CNC, que incluyen:

- Reducción de los plazos de entrega gracias a la automatización del proceso de torneado

- Respuesta más rápida a los cambios de diseño

- Mayor exactitud y precisión debido a un mayor control sobre las velocidades de corte, los avances y las trayectorias de la herramienta

- Tiras cortas de producción rentables

- Piezas y componentes personalizados

Torneado CNC para piezas hidráulicas personalizadas

El torneado CNC de piezas para reparaciones puede ser un enfoque muy rentable, incluso para componentes complejos de control de fluidos. A menudo se utiliza en la fabricación de varillas, cilindros, accesorios para mangueras y componentes para bombas y motores hidráulicos. El torneado CNC se puede utilizar tanto para piezas pequeñas como para piezas grandes. La fabricación de estas piezas es posible gracias a los altos niveles de exactitud, precisión y tolerancias que se pueden lograr con los sistemas CAD/CAM y CNC correctamente configurados. Los prototipos se pueden cortar en material más blando como la cera para verificar el código M&G antes de fabricar la pieza final y cualquier cambio necesario se puede implementar rápidamente. Y tenga en cuenta que mecanizar una cantidad limitada de artículos puede ser más rentable que reemplazar un sistema completo.

Hidráulica MAC

En MAC Hydraulics, contamos con equipos de soldadura y mecanizado de última generación en nuestro amplio departamento de fabricación. Nuestros artesanos altamente calificados y experimentados tienen las herramientas y el software para fabricar piezas hidráulicas personalizadas y remanufacturar componentes. Esto incluye fresado CNC, torneado CNC y capacidades de soldadura que le permiten obtener las piezas personalizadas de alta calidad que necesita. Esto se suma a nuestros otros servicios, como mantenimiento y reparaciones in situ , reemplazo de mangueras, prueba y certificación, y construcción de unidades personalizadas. Póngase en contacto con MAC Hydraulics hoy mismo para averiguar lo que tenemos para ofrecerle a sus sistemas hidráulicos.

Mantenimiento y reparación de equipos

- Definición de parámetros para tornos CNC

- Centro de torneado vertical para corte pesado

- Gama de centros de torneado CNC para piezas pequeñas

- El centro de torneado CNC brinda flexibilidad de corte

- Centro de torneado CNC para aplicaciones de alta producción

- Centro de torneado CNC de grupo para torneado duro y acabado

- 4 razones por las que necesita un centro de torneado CNC para la fabricación

- Mejora de piezas de pared delgada fabricadas con torneado CNC

- Uso de una máquina CNC asequible para corte de metal en el hogar

- 6 consejos que debe conocer en torneado CNC

- Corte CNC VS Corte por láser:¿Qué proceso es mejor para usted?