Qué hacer y qué no hacer para obtener un mejor acabado superficial para piezas mecanizadas CNC

Para obtener piezas de mecanizado CNC perfectas, debemos tener en cuenta algunas cosas. Algunos de estos indicadores principales aparecieron antes de que empezáramos a fabricarlos, como el tamaño y las tolerancias correctos, la forma, la calidad de las materias primas utilizadas, etc. Pero después de que se producen las piezas procesadas, se necesita hacer algo de trabajo.

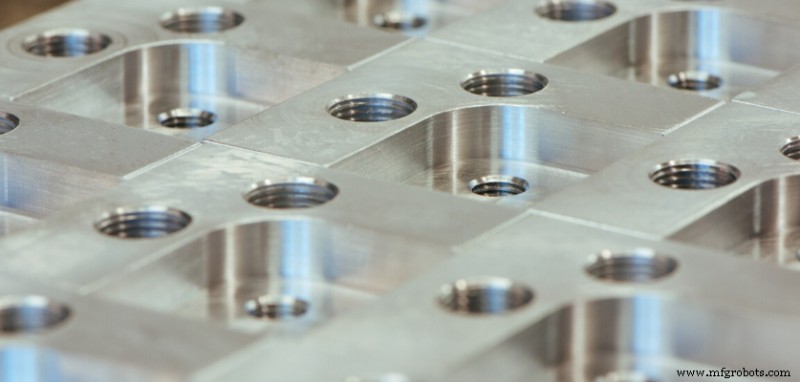

Acabado superficial:Proceso que ayuda a definir y refinar la textura general (colocación, rugosidad y ondulación) de la pieza mecanizada. Simplemente no podemos ignorar la importancia de un acabado superficial impecable, que es especialmente importante en aplicaciones aeroespaciales y médicas. Las piezas de desecho en la etapa de acabado no es el resultado que espera el taller. Pero, ¿qué variables deben considerarse antes de ingresar a la etapa de finalización?

¿Cómo asegurar que los pasos que estamos dando consigan un mejor acabado superficial? Hemos compilado la lista de lo que se debe y lo que no se debe hacer de los principales acabados superficiales para ayudarlo a mejorar las piezas de mecanizado CNC.

Qué hacer

1. Comprender la medición del acabado superficial

Existen varias técnicas y características para la medición del acabado superficial, incluyendo análisis de perfil, área e inspección microscópica, centrándose en el pico de rugosidad (Ra) y su separación (D). Necesitamos entender qué tecnología es la más adecuada y puede lograr los resultados deseados sin gastar mucha energía y tiempo.

2. Aumente la velocidad y reduzca el avance

Cuando procese piezas caras, asegúrese de seguir siempre el avance y la velocidad correctos predefinidos. La forma correcta de manejar el acabado es aumentar los pies de superficie por minuto (SFM) y disminuir las pulgadas por revolución (IPR). Aumentar los pies de superficie (SFM) por minuto reducirá el borde de acumulación (BUE). Esto prolongará la vida útil de la herramienta y reducirá la posibilidad de fallas catastróficas de la herramienta que dañen las piezas terminadas. La reducción de pulgadas por revolución (IPR) reducirá el desgaste lateral y prolongará la vida útil de la hoja.

Al desbastar, es mejor utilizar una herramienta capaz de un alto avance para eliminar rápidamente el material. Al terminar, es mejor cortar poca profundidad y mantener una velocidad de avance conservadora.

3. Utilice rompevirutas

El control de las virutas es la clave para un buen acabado superficial. Las virutas generadas dificultan en gran medida todo el proceso de mecanizado. Antes del contacto con la pieza de trabajo, primero debe controlarse.

Le recomendamos que utilice un rompevirutas de alta calidad, que puede reducir la presión de corte y facilitar el vaciado de las virutas. En materiales que producen virutas largas y delgadas, al romper las virutas en brocas que son fáciles de caer en el área de corte, ayuda a que la cadena más larga de virutas abandone el área de corte rápida y fácilmente.

4. Aumentar el radio de la nariz

Existe una relación directa entre el radio de la punta de la pala y el acabado superficial resultante. Es cierto que un radio de punta más pequeño reducirá la presión sobre la herramienta, pero también limita la velocidad de avance que se puede utilizar.

La hoja solo se puede alimentar en la mitad del radio de la punta. Una vez que se excede este rango, la superficie resultante se asemeja a un hilo. Por lo tanto, utilice el radio más grande posible para producir el mejor acabado sin vibraciones.

Un radio de punta más grande también puede realizar cortes más pesados, lo cual es necesario cuando se cortan materiales difíciles de cortar. Sin embargo, si el radio de la punta de la herramienta es grande, se debe dejar más material en la pieza de trabajo para retirarlo en la pasada de acabado.

5. Utilice herramientas equilibradas para reducir la vibración

Es importante utilizar tecnología de herramienta equilibrada para reducir la vibración aparente durante el acabado. Si su RPM es más alto, este paso se vuelve más importante.

6. Use una hoja afilada, ángulo de avance y ángulo positivo

No hay duda de que necesitamos hojas más afiladas, ángulos de ataque más grandes y ángulos de inclinación positivos para obtener un mejor acabado superficial.

7. Compruebe el portaherramientas y el portapiezas

Un factor que a menudo se pasa por alto cuando se trata de mejorar el tratamiento de la superficie es el portaherramientas. Si el portacuchillas es viejo y la ranura para sujetar la hoja está desgastada, la hoja puede moverse. Cualquier movimiento de la cuchilla provocará vibraciones y dará como resultado un acabado superficial deficiente.

Las vibraciones causadas por la fijación y accesorios incorrectos de la herramienta o por máquinas herramienta no rígidas producirán un acabado superficial deficiente.

Un entorno de trabajo rígido y estable también es la clave. Y, cuanto mayor sea la tasa de remoción de metal, más importante será una sujeción estable de la pieza de trabajo.

No hacer

8. No utilice la misma herramienta para desbaste y acabado

Aprenda a reservar herramientas de desbaste para desbaste y herramientas de acabado para acabado.

Las piezas se pueden desbastar con cuchillas con radio de punta grande, ángulo de ataque grande y velocidad de avance rápida. Luego, una herramienta de acabado con el ángulo de ataque y el radio requeridos puede usar la planitud de limpieza, que aplana la pieza, lo que da como resultado un mejor acabado superficial.

La poca profundidad de acabado es buena, pero debe ser igual o mayor que el radio. De lo contrario, la hoja empujará el material en lugar de cortarlo, lo que dará como resultado una superficie de mala calidad, rebabas en los bordes y una vida útil más corta de la hoja.

9. Evita las pausas

Las pausas y pausas innecesarias también dificultan el correcto trabajo de acabado. Recuerde, cada vez que su herramienta deja de moverse cuando entra en contacto con el torno o la pieza de trabajo, dejará un rastro.

Si esto sucede con frecuencia, le sugiero que cambie este proceso por completo. Haga todo lo posible para asegurarse de que su herramienta no se detenga ni dude durante el proceso de corte.

10. Evite bajar la línea central

La mejor manera de garantizar el proceso de corte correcto es seguir una proporción de 70:30 en lugar de un método de 50:50. Cortar el medio puede golpear el inserto a lo largo del borde del material, lo que puede causar quemaduras. Esto puede resultar en un acabado superficial inadecuado.

Proceso de manufactura

- Los mejores consejos para producir piezas mecanizadas CNC de calidad

- Tipos de acabados superficiales para mecanizado CNC

- Medición de acabados superficiales en componentes torneados en Suiza CNC mecanizados con precisión

- Mecanizado de piezas de motocicletas:piezas mecanizadas CNC personalizadas para motocicletas

- 7 consejos para mejorar las piezas mecanizadas por CNC

- Elija el mejor acabado para su pieza mecanizada CNC

- Tratamiento de superficies para piezas mecanizadas de precisión de aeronaves

- Aplicaciones comunes para piezas mecanizadas CNC de precisión

- 5 cosas que debe preparar para solicitar una cotización de mecanizado CNC

- Proceso de tratamiento térmico para piezas de metal mecanizadas CNC

- Inserto de torneado CNC DCMT para el mejor acabado superficial