Lo que debe saber sobre la tolerancia de mecanizado

¿Qué es la tolerancia?

La tolerancia de mecanizado, también llamada precisión dimensional, es la cantidad aceptable de variación en el tamaño de una pieza. Esto se expresa como los límites de tamaño máximo y mínimo de la pieza. Si el tamaño de la pieza está dentro de estos límites, se considera que la pieza está dentro del rango de tolerancia. Sin embargo, si las dimensiones de las piezas exceden estos límites, las piezas superan las tolerancias aceptables y se consideran inutilizables.

Con respecto al mecanizado CNC, las tolerancias se utilizan en dos contextos diferentes:en términos de máquina CNC y en términos de diseño de mecanizado CNC.

En la máquina CNC, la tolerancia se refiere a la precisión dimensional que la máquina puede lograr al mecanizar piezas. Las máquinas CNC son muy precisas y algunas máquinas pueden producir una precisión de ±0,0025 mm. Sin embargo, las tolerancias de las diferentes máquinas CNC son diferentes y generalmente las especifica el fabricante. Por ejemplo, 0,02 mm es una tolerancia promedio típica. Los proveedores de mecanizado CNC pueden ajustar la tolerancia de la máquina para cumplir con la tolerancia especificada por el cliente.

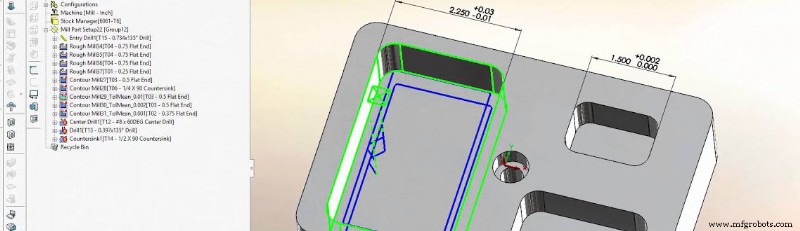

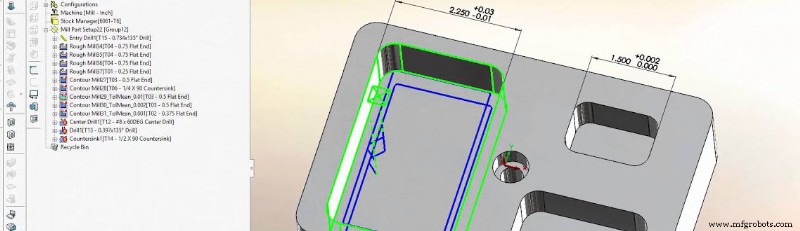

En el diseño y la fabricación, la tolerancia es el rango aceptable de cambios dimensionales de la pieza, que aún permitirá la función completa de la pieza. La tolerancia la determina el diseñador y se basa en la función, la aplicación y la forma de la pieza.

Tipos de tolerancia

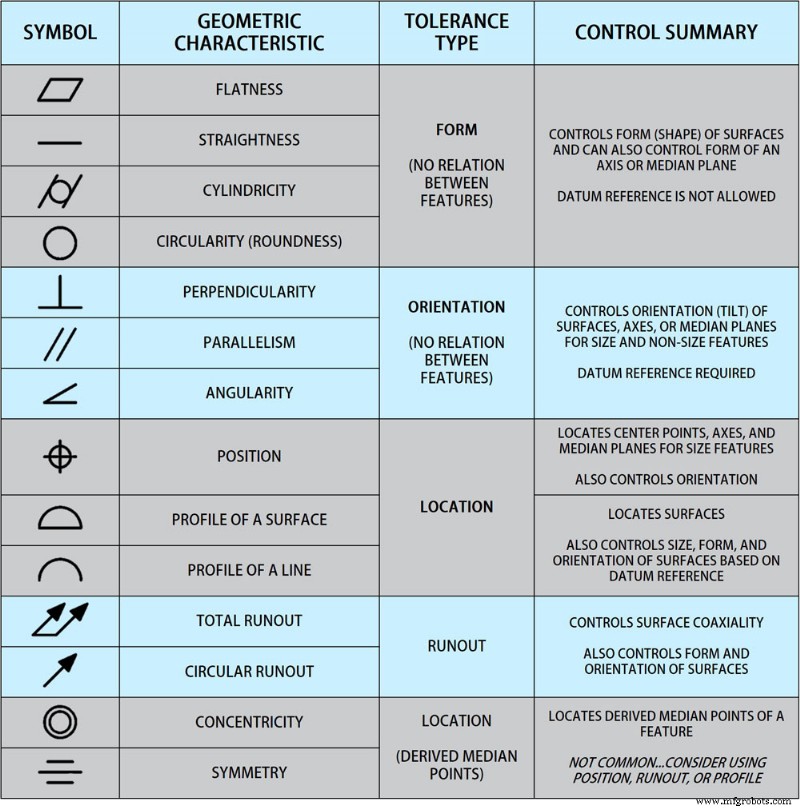

G eometrico T tolerancia

No solo proporciona la dimensión y la tolerancia de una pieza, sino que también especifica la característica geométrica exacta de la pieza a la que se aplica la tolerancia, como planitud, redondez, cilindricidad, rectitud, perfil, etc. Es la tolerancia de la forma geométrica de la elemento medido, es decir, la precisión de la forma geométrica. No hay ningún error en la referencia y es un error independiente.

Dimensiones T tolerancia

La tolerancia dimensional significa que en el proceso de fabricación de piezas, debido a factores como el procesamiento o la medición, siempre hay un cierto error en el tamaño real después de la finalización. Para garantizar la intercambiabilidad de las piezas, el tamaño real de las piezas debe controlarse dentro del rango de variación permitido. Esta variación dimensional permitida se denomina tolerancia dimensional.

El límite superior especifica la dimensión máxima aceptable mientras que el límite inferior especifica la dimensión mínima aceptable. Cualquier valor entre estos dos es aceptable. En el caso del mismo tamaño básico, cuanto menor sea la tolerancia dimensional, mayor será la precisión dimensional.

O tolerancia a la orientación

La tolerancia de orientación es la cantidad total de cambio permitido en la dirección del elemento real de referencia en relación con la referencia, incluido el paralelismo, la perpendicularidad y la angularidad.

El paralelismo (∥) se utiliza para controlar el requisito de que la dirección del elemento medido (plano o línea recta) en la pieza se desvíe del elemento de referencia (plano o línea recta) en 0°, es decir, se requiere que el elemento medido ser equidistante de la referencia.

La perpendicularidad (⊥) se utiliza para controlar el requisito de que la dirección del elemento medido (plano o línea recta) en la pieza se desvíe del elemento de referencia (plano o línea recta) en 90°, es decir, se requiere que el elemento medido ser de 90° con respecto a la referencia.

La angularidad (∠) se usa para controlar el grado de desviación del elemento medido (plano o línea recta) del elemento de referencia (plano o línea recta) desde un ángulo determinado (0°~90°) en la pieza, es decir, se requiere el elemento medido Haga un cierto ángulo a la referencia (excepto 90°).

Ubicación T tolerancia

La tolerancia de ubicación se refiere a la cantidad total de cambios permitidos por los elementos asociados a la posición de referencia. La zona de la zona de tolerancia de posicionamiento relativa al punto de referencia es fija. La zona de tolerancia de ubicación no solo controla el error de posición del elemento medido, sino que también controla el error de dirección y el error de forma del elemento medido.

La tolerancia de ubicación incluye tres tipos:concentricidad, simetría y posición.

La tolerancia de concentricidad se usa para controlar el error de coaxialidad del eje medido de la parte del eje al eje de referencia.

La tolerancia de simetría se utiliza para controlar el error de coplanaridad (o colineal) del plano (o eje) central del elemento medido con respecto al plano (o eje) central de referencia.

La tolerancia de posición se utiliza para controlar el error de posición del elemento medido (punto, línea, superficie) con respecto a la referencia. El error de posición se puede dividir en tres tipos:dada una dirección, dada dos direcciones y cualquier dirección, esta última es la más utilizada.

Correr – fuera de tolerancia

Se puede dividir en descentramiento circular y descentramiento completo.

Salto circular:se refiere a la máxima diferencia de lectura medida por el indicador en la dirección especificada cuando la superficie real que se mide gira alrededor del eje de referencia sin movimiento axial.

Salto completo:se refiere a la rotación de la superficie real medida alrededor del eje de referencia sin movimiento axial, mientras que el indicador se mueve paralelo o perpendicular al eje de referencia. La máxima diferencia de lectura medida por el indicador durante todo el proceso.

La importancia de la tolerancia

Aunque se pueden proporcionar tolerancias estándar para dimensiones sin tolerancia, muchos fabricantes no las utilizan. Muchos fabricantes no pueden comenzar a fabricar piezas hasta que el ingeniero defina todas las funciones con tolerancias. Esto se debe a que el fabricante no tiene un marco de referencia para comprender cómo interactuará una pieza con otras piezas.

Debido a la falta de información, los fabricantes desconocen la importancia de las dimensiones específicas para el diseño final. No hay forma de iniciar la producción.

Dependiendo de si se proporcionan tolerancias, puede haber las siguientes posibilidades:

Se proporcionan tolerancias:una vez que se proporcionan las tolerancias, el fabricante puede comenzar el procesamiento de la pieza inmediatamente después de recibir el diseño y conocer los límites de tamaño requeridos. Esto puede minimizar los costos y acortar el tiempo de respuesta.

No se proporcionan tolerancias y los fabricantes se niegan a producir:algunos fabricantes no trabajarán en piezas sin proporcionar tolerancias para garantizar la satisfacción del cliente y reducir los costos de reproducción. Si bien esto puede aumentar el tiempo de respuesta, puede ahorrar los posibles costos de reestructuración de los ingenieros.

No se proporciona tolerancia y el fabricante continuará con la producción:en este caso, el fabricante no comprende el límite inferior del diseño, por lo que se puede aplicar a la pieza una tolerancia estándar de, por ejemplo, ±0,005″. Esto significa que el diámetro puede ser 0,005 pulgadas más pequeño que el diámetro especificado o 0,005 pulgadas más grande que el diámetro especificado. Si el diámetro diseñado por el mecánico es 0,005 pulgadas más pequeño que el diámetro requerido, la pieza no podrá instalarse en el eje y deberá reajustarse o incluso reproducirse. Hace perder mucho tiempo al diseñador y al proveedor. Y el costo, también puede causar retrasos en el proyecto.

El uso correcto de las tolerancias significa que sus piezas encajarán, ya sea con un ajuste deslizante o con un ajuste a presión. Si está fabricando piezas que son compatibles con otros componentes, es absolutamente necesario que defina sus tolerancias. Incluso un pequeño error de medición o variación en el tamaño hará que su producto sea funcionalmente inútil o incompatible.

Si está utilizando tolerancias innecesariamente estrictas, eso hace que la pieza sea más costosa de producir. No hay motivo para aplicar una tolerancia de +/- 0,0002 cuando una de +/- 0,002 funcionará bien.

Factores que afectan la tolerancia de mecanizado

Hay muchos factores a considerar al determinar las tolerancias. Estos incluyen:

Materiales:

Los materiales se comportan de manera diferente bajo presión y algunos materiales son más fáciles de procesar que otros. Al determinar las tolerancias, se deben considerar estas propiedades del material.

Por ejemplo, debido a la abrasividad de los materiales, estos materiales afectarán las tolerancias de diseño cuando desgasten la máquina de corte.

Dureza y rigidez:en general, cuanto más blando es un material, más difícil es mantener una tolerancia específica debido a que el material se flexiona durante el corte. Es posible que los plásticos como el nailon, el HDPE y el PEEK no tengan tolerancias tan estrictas como el acero o el aluminio sin tener en cuenta las herramientas especiales.

Estabilidad térmica:algunos materiales no metálicos, especialmente los plásticos, se deforman cuando se calientan. Esto limita los tipos aceptables de procesos de mecanizado y afecta las tolerancias de las piezas.

También es importante considerar qué material usar al elegir ciertos procesos de procesamiento, porque algunos materiales no son compatibles con ciertas operaciones de procesamiento, como EDM no puede procesar materiales no conductores.

Tipo de procesamiento:

Además de los materiales utilizados, la máquina utilizada para producir la pieza y el tipo de procesamiento afectarán en gran medida las posibles tolerancias de la pieza terminada. Las imágenes de la derecha son algunas máquinas de procesamiento comunes y sus tolerancias en SANS Machining .

Revestimientos y acabados:

Cualquier proceso de recubrimiento o acabado debe tenerse en cuenta al determinar las dimensiones y tolerancias de la pieza. Si bien el enchapado y el acabado agregan pequeñas cantidades de material a la superficie de una pieza, estas pequeñas cantidades aún alteran las dimensiones del producto final y deben tenerse en cuenta antes de la producción.

Cómo mantener una tolerancia estricta

1. Encuentra un lugar de trabajo adecuado

Al buscar un taller, no puede centrarse únicamente en la comunidad. También debe considerar en qué piso desea estar. El primer piso (primer piso) es la única opción. En el segundo piso, tercer piso o incluso pisos superiores de talleres CNC, cuando la máquina CNC está funcionando, sentirá la vibración y es casi imposible fabricar piezas CNC de precisión en el taller tembloroso.

2. Utilice máquinas herramienta CNC de alta calidad

La tolerancia de la máquina es uno de los factores más importantes para garantizar la calidad de las piezas. Si la tolerancia de la máquina es de +/- 0,02 mm, ¿cómo garantizar que la tolerancia sea de +/- 0,01 mm?

3. Utilice herramientas de corte afiladas (correctas)

La calidad y el afilado de las herramientas de corte juegan un papel importante para lograr tolerancias estrictas. Las herramientas desafiladas no solo consumirán la energía de su máquina, sino que también le impedirán obtener precisión y precisión.

4. Ingenieros experimentados:

Ingenieros experimentados saben cómo modificar el diseño para un procesamiento simple y preciso, produciendo así mejores resultados. Los ingenieros experimentados saben de inmediato qué método es el mejor para fabricar piezas después de tener los archivos CAD y las tolerancias requeridos.

5. Operadores bien capacitados

Los operadores de máquinas expertos saben cómo seleccionar herramientas de corte, programar maquinaria y realizar operaciones manuales de mecanizado y torno. También saben cómo reconocer la calidad de las herramientas de corte y cambiar los parámetros si es necesario. También es importante que un buen operador sepa cómo proteger las piezas durante y después del procesamiento.

6. Departamento de control de calidad sólido:

Un buen control de calidad no aumenta automáticamente las tolerancias, pero puede garantizar que las piezas que excedan las tolerancias aceptables no se envíen a los clientes por error.

7. Bien comunicación:

Una buena comunicación con clientes y empleados puede lograr mejores resultados en la tienda. El departamento de producción debe comprender con precisión las necesidades del cliente y comunicar las posibilidades reales al cliente, lo cual es muy importante.

SANS Machining se especializa en la fabricación de piezas mecanizadas CNC personalizadas durante más de 10 años. Basamos nuestras operaciones en los más estrictos estándares de calidad e inspeccionamos todas las piezas individualmente antes del envío para garantizar que nuestras piezas superen las expectativas. Si tiene proyectos relacionados, puede enviarnos un dibujo para una cotización detallada.

Proceso de manufactura

- Lo que debe saber sobre los controladores lógicos programables

- Lo que necesita saber sobre el refrigerante para mecanizado CNC

- Lo que debe saber sobre las pruebas de aceite de transformadores

- ¿Qué son los botones de pies de plantilla? Esto es lo que debe saber

- Lo que debe saber sobre los protectores de muelas abrasivas

- Lo que debe saber sobre una lista de verificación de autoinspección

- Lo que necesita saber sobre la fabricación de PCB

- Lo que necesita saber sobre la financiación de equipos

- Cosas que debe saber sobre la fundición de metales

- ¿Qué debe saber sobre las bombas de motor sumergible?

- ¿Qué es el moleteado? Esto es lo que debe saber