Colchón

Antecedentes

A partir de la evidencia disponible, parece bastante seguro que el concepto de colchón se originó durante la época prehistórica. Al acostarse sobre montones de hojas, paja y pieles de animales, los primeros humanos pudieron dormir más cómodamente y más profundamente que en superficies duras. A medida que un mayor número de personas abandonaron una existencia nómada y de caza por un estilo de vida agrario y asentado, comenzaron a desarrollarse muebles primitivos, incluida la cama.

En gran medida, el desarrollo del colchón está estrechamente relacionado con el de la cama. En muchas sociedades antiguas, la cama se consideraba el mueble más importante del hogar; a menudo, proporcionaba un lugar de reunión central para cenar y relajarse, además de dormir. A lo largo de los siglos, los marcos de las camas se volvieron más elaborados para aquellos que podían permitirse el lujo; sin embargo, los colchones en sí mismos seguían siendo poco sofisticados e incómodos. Hasta el siglo XX, generalmente consistían en almohadillas abultadas llenas de pelo de caballo, algodón o trapos. Las personas más pobres dependían de las garrapatas —Sacos de tela rellenos de paja, mazorcas de maíz u otros restos de cosechas. Además de ofrecer una textura inconsistente, estos colchones primitivos eran difíciles de limpiar y, por lo general, comenzaban sucios, llenos de desechos agrícolas que a menudo entraban en la almohadilla o se movían con tierra e insectos. Sin embargo, ofrecían una ventaja concreta:fabricados en casa con productos agrícolas desechados, eran baratos. Incluso a fines del siglo XIX, cuando los pequeños fabricantes locales comenzaron a producir colchones comercialmente, los artículos siguieron siendo baratos porque los primeros fabricantes de colchones continuaron dependiendo de rellenos extremadamente económicos (por lo general, restos de tela inutilizables desechados por sastres de segunda mano).

Los colchones con resortes interiores estabilizadores, probablemente el avance más significativo en el diseño de colchones, se desarrollaron por primera vez a mediados del siglo XIX. Al colocar un juego de resortes uniformes dentro de las capas de tapicería, los fabricantes de colchones podían imbuir su producto con una textura firme, resistente y uniforme. Sin embargo, debido a que los llamados colchones de resortes internos eran costosos de fabricar, solo los barcos y hoteles de lujo que podían trasladar el costo a sus clientes adinerados los compraron inicialmente. No fue sino hasta después de la Primera Guerra Mundial que Zalmon Simmons, Jr., el presidente de una empresa que hasta entonces había producido somieres, produjo en masa colchones de resortes. A pesar de que Simmons pidió 40 dólares —más del doble del costo del mejor colchón de pelo de caballo disponible en ese momento— por su colchón de resortes en 1926, sus productos resultaron tan cómodos que millones de estadounidenses los compraron.

Para hacer que los clientes potenciales estén más dispuestos a gastar lo que a muchos les ha parecido una pequeña fortuna en su colchón de resortes, Simmons promovió las ventajas de una buena noche de sueño. La efectividad de esta estrategia de marketing solo ha aumentado con los años, ya que investigaciones posteriores han confirmado que el sueño abundante y de alta calidad constituye un componente fundamental de la buena salud. Los sofisticados colchones de hoy mejoran la comodidad para dormir de varias maneras. Primero, a través de una variedad de diseños mejorados de resortes internos, los colchones modernos distribuyen el peso del cuerpo en un área amplia; esto también ayuda a prevenir el desgaste diferencial del colchón. Además, los colchones ofrecen superficies de suavidad y flexibilidad adecuadas para ayudar a mantener la columna en su posición naturalmente curvada. Sin embargo, los fabricantes de colchones contemporáneos evitan cuidadosamente las superficies excesivamente blandas que distorsionarían la posición de la columna vertebral de la persona que duerme, lo que provocaría molestias o incluso dolor.

Actualmente, la demanda de los consumidores de colchones es bastante constante. En 1990, se vendieron aproximadamente 16 millones de colchones en los Estados Unidos. Junto con las bases, los colchones representaron alrededor de $ 4 mil millones en ventas minoristas. Con la excepción de unas pocas empresas grandes, la mayoría de los fabricantes de colchones son operaciones comunitarias bastante pequeñas. De las aproximadamente 825 fábricas de colchones en los Estados Unidos, la mayoría todavía son propiedad de las familias fundadoras y están operadas por ellas.

Diseño

Hoy en día, la mayoría de los colchones se fabrican de acuerdo con tamaños estándar. Esta estandarización fue iniciada por la industria para resolver cualquier discrepancia dimensional que pudiera ocurrir entre las empresas que fabrican camas y las empresas que fabrican colchones. Los tamaños incluyen la cama doble, 39 pulgadas de ancho y 74 pulgadas de largo; la cama doble, de 54 pulgadas de ancho y 74 pulgadas de largo; la cama tamaño queen, de 60 pulgadas de ancho y 80 pulgadas de largo; y la cama King, de 78 pulgadas de ancho y 80 pulgadas de largo.

El "núcleo" de un colchón típico es la unidad de resortes internos, una serie de bobinas de alambre que se unen entre sí con un alambre adicional. Las capas de tapizado se fijan al resorte interno:la primera, llamada aislante se coloca directamente sobre el muelle interno y evita la siguiente capa, la amortiguación desde el moldeado hasta las bobinas. Si bien el aislante es bastante estándar, la cantidad de capas de amortiguación puede variar ampliamente en número, oscilando entre dos y ocho capas y de 1/4 de pulgada a 2 pulgadas (.63 a 5 centímetros) de espesor. Moviéndose hacia afuera, el siguiente componente son las bridas paneles de conexión que están unidos a la funda acolchada del colchón con grapas grandes y redondas llamadas anillos de cerdos. Los paneles superior, inferior y laterales del colchón están cosidos con cinta de borde.

Si bien una amplia variedad de resortes está diseñada para adaptarse a necesidades y situaciones especiales, las cuatro bobinas más utilizadas son Bonnell, el Desplazamiento el continuo y el Pocket System. Los resortes Bonnell tienen forma de reloj de arena y están anudados en ambos extremos. El diseño Offset tiene una forma similar de reloj de arena, pero su parte superior e inferior están aplanadas para facilitar una acción de articulación entre las bobinas. El resorte interno continuo consiste en una hebra extremadamente larga de alambre de acero configurada en unidades en forma de S. Por último, en el Pocket System, cada bobina está envuelta en una carcasa de tela que también la conecta a las unidades de carcasa de bobina vecinas.

Un colchón típico contiene entre 250 y 1000 muelles helicoidales, y los colchones que usan menos espirales normalmente requieren un calibre de alambre más pesado. No es raro que una unidad de resortes internos requiera hasta 2,000 pies lineales (610 metros) de alambre de acero. Las bobinas individuales se pueden unir de varias formas. Un método común es usar helicoidales:alambres en forma de sacacorchos que corren a lo largo de la parte superior e inferior de los resortes, uniendo las bobinas. En ocasiones, se colocan alambres de borde rígidos alrededor de los perímetros para estabilizar la unidad.

La mayoría de los fabricantes también producen colchones de base o somieres que se encuentran directamente debajo del colchón, apoyados en el marco de la cama. Uno de los tipos más comunes de bases de resortes de caja utiliza una configuración de espirales con púas, en la que los resortes son estrechos en la parte inferior pero en espiral a un diámetro más amplio en la parte superior. Si bien un sistema de resorte proporciona el tipo más común de soporte de resorte de caja, a veces también se usan barras de torsión. Otros colchones de base no contienen resortes en absoluto, sino que consisten en un marco de madera construido.

Materias primas

Actualmente, los colchones están hechos de muchos materiales, tanto naturales como sintéticos. Los componentes de resortes internos, helicoidales y de caja están hechos de alambre; el alambre de los resortes suele ser de un calibre más pesado que el que se usa en los resortes internos. El aislante consiste en una red semirrígida o malla de alambre, y las capas de amortiguación pueden comprender varios materiales diferentes que incluyen fibra natural, espuma de poliuretano y poliéster. Las bridas están hechas de tela y los anillos de cerdos de metal. Los paneles superior, inferior y laterales constan de una funda de tela duradera acolchada sobre un respaldo de espuma o fibra, y la unión  Una vez que se recibe la unidad de resortes internos completa, los trabajadores aplican manualmente el aislante. A continuación, aplican las capas de amortiguación que determinarán la sensación y comodidad del producto final. Mientras tanto, la cubierta decorativa que servirá como exterior para la parte superior, inferior y los lados se realiza en una máquina de acolchado gigante, que controla una multitud de agujas que cosen la cubierta a una capa de material de respaldo. La cinta que sujeta el tic-tac está hecha de material sintético fibroso de alta resistencia. El somier subyacente puede consistir en un marco de madera con listones o en bobinas metálicas similares a las utilizadas en el propio colchón. El somier puede estar tapizado, pero, aunque no lo esté, siempre recibe un revestimiento de tela.

Una vez que se recibe la unidad de resortes internos completa, los trabajadores aplican manualmente el aislante. A continuación, aplican las capas de amortiguación que determinarán la sensación y comodidad del producto final. Mientras tanto, la cubierta decorativa que servirá como exterior para la parte superior, inferior y los lados se realiza en una máquina de acolchado gigante, que controla una multitud de agujas que cosen la cubierta a una capa de material de respaldo. La cinta que sujeta el tic-tac está hecha de material sintético fibroso de alta resistencia. El somier subyacente puede consistir en un marco de madera con listones o en bobinas metálicas similares a las utilizadas en el propio colchón. El somier puede estar tapizado, pero, aunque no lo esté, siempre recibe un revestimiento de tela.

El

proceso de fabricación

Construcción de capas de colchón

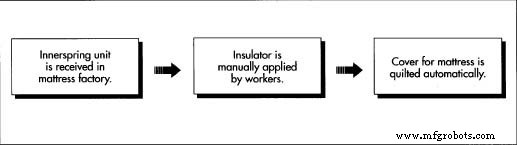

- 1 La mayoría de los fabricantes de colchones subcontratan la producción de la unidad de resortes internos a una empresa externa que se especializa en la fabricación de resortes. Una vez que se recibe e inspecciona la unidad de resorte completa, los trabajadores aplican manualmente el aislante. A continuación, aplican las capas de amortiguación que determinarán la sensación y comodidad del producto final.

- 2 Mientras se "arma" el colchón en una parte de la planta, en otra parte se hace la cubierta decorativa que servirá como exterior para la parte superior, inferior y laterales. Por lo general, esta funda se fabrica en una máquina de acolchar gigante, que controla una multitud de agujas que unen la funda a una capa de material de respaldo. La costura elegida sirve tanto para fines útiles como ornamentales, ya que debe evitar que la funda del colchón se deslice o se deslice sobre las capas de acolchado, además de crear un exterior agradable a la vista.

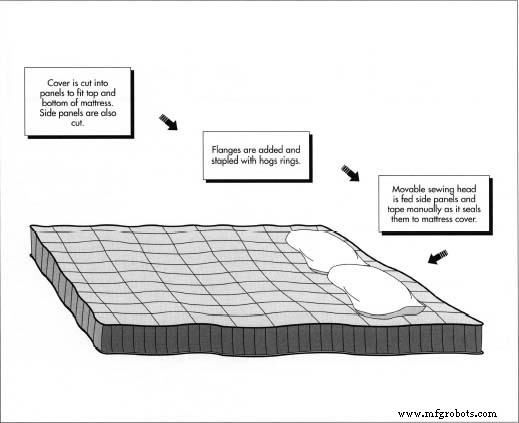

- 3 Una vez que la tela está acolchada, se corta en paneles que se ajustarán a la parte superior e inferior del colchón. Los paneles laterales a menudo se cortan de este mismo material compuesto o se fabrican por separado en una máquina de bordes. Si se van a agregar asas laterales o ventilaciones, se unen a los paneles laterales antes de que se apliquen al colchón.

Colocación de las bridas

- 4 Se utilizan máquinas de coser especialmente modificadas para unir las pestañas a los paneles superior e inferior, y las argollas se grapan a las pestañas. Ahora todo está listo para la operación de cierre, durante la cual los anillos de cerdos se fijarán a la unidad de resortes internos.

Completar el colchón

- 5 La operación de cierre es uno de los procedimientos más altamente calificados y críticos en todo el proceso. Se realiza con un cabezal de costura móvil que se monta sobre un carril. Los operadores del borde de la cinta introducen manualmente los paneles superior, inferior y laterales y una cinta de encuadernación de alta resistencia en la máquina de coser a medida que se mueve alrededor del colchón. A medida que esta combinación de materiales se introduce en la máquina, los operadores utilizan su habilidad para introducir la cantidad adecuada de cada material en la máquina para producir un producto personalizado profesionalmente.

- 6 Algunos de los colchones de la más alta calidad también pueden tener una parte superior acolchada, un panel relleno con tapicería suave y adherido a los paneles superior e inferior del colchón para una sensación y apariencia más lujosas. Prequilizado, la parte superior de la almohada se pega al colchón con cinta adhesiva.

Muelles de caja

- 7 Si el somier deseado tiene un diseño de espiral con púas, se hace engrapando la parte inferior de cada espiral a un marco de madera plano. Luego, se coloca una rejilla de alambre sobre los resortes y, una vez alineados, se bloquea manualmente. Se aplica una fina capa de tapicería en la parte superior. Si el somier deseado no contiene resortes,

Una vez que la cubierta está acolchada, se corta en los paneles superior, inferior y laterales. A continuación, se agregan bridas y se grapan anillos de cerdo. Finalmente, en la operación de cierre, los trabajadores usan un cabezal de costura móvil montado en un riel para alimentar los paneles superior, inferior y laterales y una cinta de encuadernación de alta resistencia en la máquina de coser a medida que se mueve alrededor del colchón. El colchón está listo para ser empaquetado. Consiste en un marco de madera que puede tener o no una capa de tapicería adherida a su parte superior. Independientemente de la composición interna, el marco generalmente se inserta en una cubierta cosida previamente que recubre la parte superior y los lados de la unidad. Se aplica una tela de borde que hace juego con el exterior del colchón a los lados y se agrega una cubierta antipolvo en la cara.

Una vez que la cubierta está acolchada, se corta en los paneles superior, inferior y laterales. A continuación, se agregan bridas y se grapan anillos de cerdo. Finalmente, en la operación de cierre, los trabajadores usan un cabezal de costura móvil montado en un riel para alimentar los paneles superior, inferior y laterales y una cinta de encuadernación de alta resistencia en la máquina de coser a medida que se mueve alrededor del colchón. El colchón está listo para ser empaquetado. Consiste en un marco de madera que puede tener o no una capa de tapicería adherida a su parte superior. Independientemente de la composición interna, el marco generalmente se inserta en una cubierta cosida previamente que recubre la parte superior y los lados de la unidad. Se aplica una tela de borde que hace juego con el exterior del colchón a los lados y se agrega una cubierta antipolvo en la cara.

Inspección, etiquetado y embalaje

- 8 Una vez que las unidades están completas, se inspecciona su calidad. Si todo está en orden, se etiquetan con el contenido y la etiqueta contingente de "no quitar", requerida por ley para garantizar al consumidor que el contenido está representado correctamente en el etiquetado. Luego, el producto terminado se transporta al área de empaque. Aquí se inserta a mano o con maquinaria automatizada en cubiertas protectoras de plástico o papel. En el paquete también se incluye información adicional sobre la garantía, la seguridad y el cuidado del producto.

Control de calidad

Durante la fase de fabricación, la mayoría de los procedimientos de control de calidad se llevan a cabo visualmente. La mayoría de los fabricantes implementan inspecciones en puntos críticos del proceso de producción:después de recibir el resorte interno, antes del cierre y antes del empaque.

El fuego es un peligro muy real con todos los colchones convencionales, y la industria y el gobierno federal han buscado durante mucho tiempo formas de limitar ese peligro. Desde 1973, la ley exige que los fabricantes que venden en los Estados Unidos fabriquen colchones que resistan la ignición de los cigarrillos. En 1987, la industria comenzó voluntariamente a incluir etiquetas en los colchones que advierten a los consumidores de posibles peligros de incendio.

El futuro

En los últimos años se ha realizado una gran cantidad de investigación sobre la relación entre el sueño eficaz y el entorno del sueño. Dado que la comodidad y el sueño son en gran medida subjetivos, a menudo es difícil cuantificar los resultados de tales estudios. Sin embargo, muchas de las empresas más grandes continúan gastando una cantidad considerable de dinero en investigación, especialmente en el diseño de resortes internos. En estos estudios, la calidad y la comodidad son consideraciones clave.

Si bien la construcción tradicional de muelles internos sigue representando la mayor parte de los colchones producidos en este país, tanto la cama de agua como el colchón de aire están ganando popularidad. Si bien estos diseños únicos requieren muchas habilidades y tecnologías de producción diferentes, la creciente demanda de ellos durante los últimos 20 años indica una nueva tendencia significativa.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo