Automóvil

Antecedentes

En 1908 Henry Ford inició la producción del automóvil Modelo T. Basado en su diseño original del Modelo A fabricado por primera vez en 1903, el Modelo T tardó cinco años en desarrollarse. Su creación inauguró lo que hoy conocemos como la línea de montaje de producción en masa. Esta idea revolucionaria se basó en el concepto de simplemente ensamblar componentes intercambiables. Antes de este tiempo, los autocares y buggies habían sido construidos a mano en pequeñas cantidades por artesanos especializados que rara vez duplicaban una unidad en particular. El diseño innovador de Ford redujo la cantidad de piezas necesarias, así como la cantidad de instaladores calificados que siempre habían formado la mayor parte de la operación de ensamblaje, lo que le dio a Ford una tremenda ventaja sobre su competencia.

La primera incursión de Ford en el ensamblaje de automóviles con el Modelo A implicó la instalación de soportes de ensamblaje en los que se construyó todo el vehículo, generalmente por un solo ensamblador que encajó una sección completa del automóvil en un solo lugar. Esta persona realizó la misma actividad una y otra vez en su puesto de montaje fijo. Para proporcionar una mayor eficiencia, Ford envió las piezas necesarias en cada estación de trabajo. De esta forma, cada montador tardó unas 8,5 horas en completar su tarea de montaje. En el momento en que se estaba desarrollando el Modelo T, Ford había decidido utilizar varios soportes de montaje con ensambladores que se movían de un soporte a otro, cada uno de los cuales realizaba una función específica. Este proceso redujo el tiempo de montaje de cada instalador de 8,5 horas a solo 2,5 minutos al hacer que cada trabajador se familiarizara completamente con una tarea específica.

Ford pronto se dio cuenta de que caminar de un puesto a otro era una pérdida de tiempo y creaba atascos en el proceso de producción a medida que los trabajadores más rápidos superaban a los más lentos. En Detroit, en 1913, resolvió este problema introduciendo la primera línea de ensamblaje móvil, un transportador que movía el vehículo más allá de un ensamblador estacionario. Al eliminar la necesidad de que los trabajadores se movieran entre estaciones, Ford redujo la tarea de ensamblaje para cada trabajador de 2,5 minutos a poco menos de 2 minutos; el transportador de ensamblaje en movimiento ahora podía mover al trabajador parado. La primera línea de transporte consistió en tiras de metal a las que se unieron las ruedas del vehículo. Las tiras de metal se unieron a un cinturón que rodó a lo largo de la fábrica y luego, debajo del piso, regresó al área de inicio. Esta reducción en la cantidad de esfuerzo humano requerido para ensamblar un automóvil llamó la atención de los ensambladores de automóviles en todo el mundo. La producción en masa de Ford impulsó la industria del automóvil durante casi cinco décadas y finalmente fue adoptada por casi todos los demás fabricantes industriales. Aunque los avances tecnológicos han permitido muchas mejoras en las operaciones de ensamblaje de automóviles de hoy en día, el concepto básico de trabajadores estacionarios que instalan piezas en un vehículo cuando pasa por sus estaciones de trabajo no ha cambiado drásticamente a lo largo de los años.

Materias primas

Aunque la mayor parte de un automóvil es acero virgen, los productos derivados del petróleo (plásticos y vinilos) han llegado a representar un porcentaje cada vez mayor de los componentes del automóvil. Los materiales livianos derivados del petróleo han ayudado a aligerar algunos modelos hasta en un treinta por ciento. A medida que el precio de los combustibles fósiles continúe aumentando, la preferencia por vehículos más ligeros y eficientes en combustible se hará más pronunciada.

Diseño

La introducción de un nuevo modelo de automóvil generalmente toma de tres a cinco años desde su inicio hasta su ensamblaje. Se desarrollan ideas para nuevos modelos para responder a necesidades y preferencias públicas no satisfechas. Intentar predecir lo que el público querrá conducir en cinco años no es poca cosa, sin embargo, las empresas de automóviles han diseñado con éxito automóviles que se ajustan a los gustos del público. Con la ayuda de equipos de diseño asistido por computadora, los diseñadores desarrollan dibujos de conceptos básicos que les ayudan a visualizar la apariencia del vehículo propuesto. Con base en esta simulación, luego construyen modelos de arcilla que pueden ser estudiados por expertos en estilismo familiarizados con lo que el público probablemente aceptará. Los ingenieros aerodinámicos también revisan los modelos, estudian los parámetros del flujo de aire y realizan estudios de viabilidad en las pruebas de choque. Solo después de que todos los modelos hayan sido revisados y aceptados se les permite a los diseñadores de herramientas comenzar a construir las herramientas que fabricarán los componentes del nuevo modelo.

El

proceso de fabricación

Componentes

- 1 La planta de ensamblaje de automóviles representa solo la fase final en el proceso de fabricación de un automóvil, ya que es aquí donde los componentes suministrados por más de 4,000 proveedores externos, incluidos los proveedores de piezas de propiedad de la empresa, se reúnen para ensamblar, generalmente por camión o ferrocarril. Las piezas que se utilizarán en el chasis se entregan en una zona, mientras que las que formarán la carrocería se descargan en otra.

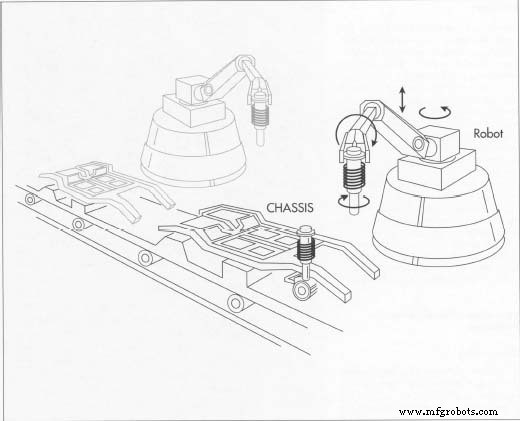

Chasis

- 2 El automóvil o camión típico se construye desde cero (y hacia afuera). El marco forma la base sobre la que descansa la carrocería y de la que siguen todos los componentes de montaje posteriores. El marco se coloca en la línea de montaje y se sujeta al transportador para evitar que se mueva a medida que avanza por la línea. Desde aquí, el bastidor del automóvil se mueve a las áreas de ensamblaje de componentes donde se instalan secuencialmente suspensiones delanteras y traseras completas, tanques de gasolina, ejes traseros y ejes de transmisión, cajas de cambios, componentes de la caja de dirección, tambores de ruedas y sistemas de frenado.

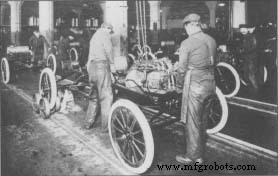

Los trabajadores instalan motores en el Model Ts en una planta de Ford Motor Company. La foto es de aproximadamente 1917.

Los trabajadores instalan motores en el Model Ts en una planta de Ford Motor Company. La foto es de aproximadamente 1917. El automóvil, durante décadas el producto industrial estadounidense por excelencia, no tuvo su origen en Estados Unidos. En 1860, Etienne Lenoir, un mecánico belga, introdujo un motor de combustión interna que resultó útil como fuente de energía estacionaria. En 1878, Nicholas Otto, un fabricante alemán, desarrolló su motor de "explosión" de cuatro tiempos. En 1885, uno de sus ingenieros, Gottlieb Daimler, estaba construyendo el primero de cuatro vehículos experimentales propulsados por un motor de combustión interna Otto modificado. También en 1885, otro fabricante alemán, Carl Benz, presentó un vehículo autopropulsado de tres ruedas. En 1887, el Benz se convirtió en el primer automóvil ofrecido a la venta al público. En 1895, la tecnología automotriz estaba dominada por los franceses, liderados por Emile Lavassor. Lavassor desarrolló la disposición mecánica básica del automóvil, colocando el motor en la parte delantera del chasis, con el cigüeñal perpendicular a los ejes.

En 1896, el Duryea Motor Wagon se convirtió en el primer vehículo de motor de producción en los Estados Unidos. En ese mismo año, Henry Ford demostró su primer vehículo experimental, el Quadricycle. En 1908, cuando Ford Motor Company presentó el Modelo T, Estados Unidos tenía docenas de fabricantes de automóviles. El Model T se convirtió rápidamente en el estándar por el cual se midieron otros autos; diez años después, la mitad de todos los coches en la carretera eran Model Ts. Tenía un motor simple de cuatro cilindros y veinte caballos de fuerza y una transmisión planetaria que daba dos marchas hacia adelante y una hacia atrás. Era robusto, tenía un gran espacio libre para sortear los caminos llenos de baches del día y era fácil de operar y mantener.

William S. Pretzer

- 3 Una operación fuera de línea en esta etapa de producción empareja el motor del vehículo con su transmisión. Los trabajadores usan brazos robóticos para instalar estos componentes pesados dentro del compartimiento del motor del marco. Una vez instalados el motor y la transmisión,

En las líneas de montaje de automóviles, gran parte del trabajo ahora lo realizan robots en lugar de humanos. En las primeras etapas de la fabricación de automóviles, los robots sueldan las piezas del piso y ayudan a los trabajadores a colocar componentes como la suspensión en el chasis. El trabajador coloca el radiador y otro lo atornilla en su lugar. Debido a la naturaleza de estos componentes pesados, los robots articulados realizan todas las operaciones de elevación y transporte, mientras que los ensambladores que utilizan llaves neumáticas atornillan los componentes en su lugar. Los cuidadosos estudios ergonómicos de cada tarea de montaje han proporcionado a los trabajadores de montaje las herramientas más seguras y eficientes disponibles.

En las líneas de montaje de automóviles, gran parte del trabajo ahora lo realizan robots en lugar de humanos. En las primeras etapas de la fabricación de automóviles, los robots sueldan las piezas del piso y ayudan a los trabajadores a colocar componentes como la suspensión en el chasis. El trabajador coloca el radiador y otro lo atornilla en su lugar. Debido a la naturaleza de estos componentes pesados, los robots articulados realizan todas las operaciones de elevación y transporte, mientras que los ensambladores que utilizan llaves neumáticas atornillan los componentes en su lugar. Los cuidadosos estudios ergonómicos de cada tarea de montaje han proporcionado a los trabajadores de montaje las herramientas más seguras y eficientes disponibles.

Cuerpo

- 4 Generalmente, la placa del piso es el componente más grande de la carrocería al que posteriormente se soldarán o atornillarán una multitud de paneles y riostras. A medida que avanza por la línea de montaje, que se mantiene en su lugar mediante dispositivos de sujeción, se construye la carcasa del vehículo. Primero, los paneles laterales izquierdo y derecho se desacoplan robóticamente de los contenedores de envío preestablecidos y se colocan en la bandeja del piso, donde se estabilizan con accesorios de posicionamiento y se sueldan.

- 5 Los pilares de las puertas delanteras y traseras, el techo y los paneles laterales de la carrocería se ensamblan de la misma manera. El armazón del automóvil ensamblado en esta sección del proceso se presta al uso de robots porque los brazos articulados pueden introducir fácilmente varios soportes y paneles de componentes en la bandeja del piso y realizar una gran cantidad de operaciones de soldadura en un marco de tiempo y con un grado de precisión que ningún trabajador humano podría alcanzar. Los robots pueden recoger y cargar paneles de techo de 200 libras (90,8 kilogramos) y colocarlos con precisión en la posición de soldadura adecuada con variaciones de tolerancia dentro de 0,001 de pulgada. Además, los robots también pueden tolerar

La carrocería está construida en una línea de ensamblaje separada del chasis. Una vez más, los robots realizan la mayor parte de la soldadura en los distintos paneles, pero se necesitan trabajadores humanos para atornillar las piezas. Durante la soldadura, las piezas de los componentes se sujetan de forma segura en una plantilla mientras se realizan las operaciones de soldadura. Una vez que la carrocería está completa, se conecta a un transportador aéreo para el proceso de pintura. El proceso de pintura de varios pasos implica inspección, limpieza, inmersión de la capa inferior (aplicada electrostáticamente), secado, pulverización de la capa superior y horneado. humo, destellos de soldadura y gases creados durante esta fase de producción.

La carrocería está construida en una línea de ensamblaje separada del chasis. Una vez más, los robots realizan la mayor parte de la soldadura en los distintos paneles, pero se necesitan trabajadores humanos para atornillar las piezas. Durante la soldadura, las piezas de los componentes se sujetan de forma segura en una plantilla mientras se realizan las operaciones de soldadura. Una vez que la carrocería está completa, se conecta a un transportador aéreo para el proceso de pintura. El proceso de pintura de varios pasos implica inspección, limpieza, inmersión de la capa inferior (aplicada electrostáticamente), secado, pulverización de la capa superior y horneado. humo, destellos de soldadura y gases creados durante esta fase de producción. - 6 A medida que la carrocería se mueve desde el área aislada de soldadura de la línea de ensamblaje, se instalan los componentes posteriores de la carrocería, incluidas las puertas completamente ensambladas, las tapas de la plataforma, el panel del capó, los guardabarros, la tapa del maletero y los refuerzos de los parachoques. Aunque los robots ayudan a los trabajadores a colocar estos componentes en la carrocería, los trabajadores proporcionan el ajuste adecuado para la mayoría de las piezas funcionales atornilladas utilizando herramientas asistidas neumáticamente.

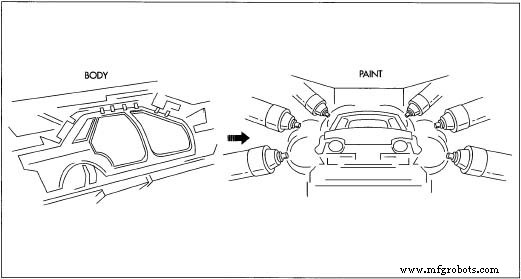

Pintar

- 7 Antes de pintar, la carrocería debe pasar por un riguroso proceso de inspección, la carrocería en blanco operación. El armazón del vehículo pasa a través de una habitación blanca muy iluminada donde los inspectores visuales lo limpian por completo con paños empapados en aceite de alta luminosidad. Bajo las luces, este aceite permite a los inspectores ver cualquier defecto en los paneles de la carrocería de chapa. Los golpes, abolladuras y cualquier otro defecto son reparados directamente en la línea por técnicos calificados. Una vez que la carcasa se ha inspeccionado y reparado por completo, el transportador de ensamblaje lo lleva a través de una estación de limpieza donde se sumerge y se limpia de todo el aceite residual, la suciedad y los contaminantes.

- 8 Cuando el caparazón sale de la estación de limpieza, pasa a través de una cabina de secado y luego a través de una inmersión de capa base, un baño de pintura base con carga electrostática pintura (llamado E-coat) que cubre todos los rincones de la carrocería, tanto por dentro como por fuera, con imprimación. Esta capa actúa como una superficie de sustrato a la que se adhiere la capa superior de pintura de color.

- 9 Después del baño de E-coat, la cáscara se seca nuevamente en una cabina a medida que avanza a la operación de pintura final. En la mayoría de las plantas de ensamblaje de automóviles de hoy, las carrocerías de los vehículos son pintadas con aerosol por robots que han sido programados para aplicar las cantidades exactas de pintura en las áreas correctas durante el tiempo justo. Se ha realizado una considerable investigación y programación en la dinámica de la pintura robótica con el fin de garantizar los finos acabados "húmedos" que esperamos. Nuestros pintores robóticos han recorrido un largo camino desde los primeros modelos T de Ford, que fueron pintados a mano con un pincel.

- 10 Una vez que el caparazón esté completamente cubierto 1 V con una capa base de pintura de color y una capa superior transparente, el transportador transfiere los cuerpos a través de hornos de horneado donde la pintura se cura a temperaturas que exceden los 275 grados Fahrenheit (135 grados Celsius).

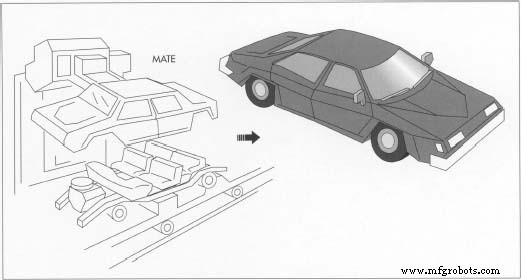

Los conjuntos de carrocería y chasis se acoplan cerca del final del proceso de producción. Los brazos robóticos levantan la carrocería sobre el bastidor del chasis, donde los trabajadores humanos luego atornillan los dos juntos. Una vez instalados los componentes finales, el vehículo sale de la línea de ensamblaje y lo lleva a un punto de control de calidad. Una vez que el caparazón abandona el área de pintura, está listo para el montaje interior.

Los conjuntos de carrocería y chasis se acoplan cerca del final del proceso de producción. Los brazos robóticos levantan la carrocería sobre el bastidor del chasis, donde los trabajadores humanos luego atornillan los dos juntos. Una vez instalados los componentes finales, el vehículo sale de la línea de ensamblaje y lo lleva a un punto de control de calidad. Una vez que el caparazón abandona el área de pintura, está listo para el montaje interior.

Montaje interior

- 11 La carcasa pintada pasa por el área de ensamblaje interior donde los trabajadores ensamblan todos los sistemas de instrumentación y cableado, paneles de instrumentos, luces interiores, asientos, paneles de puertas y molduras, revestimientos de techo, radios, parlantes, todo el vidrio excepto el parabrisas de automóvil, columna de dirección y volante, burletes de la carrocería, tapas de vinilo, pedales de freno y acelerador, alfombras y fascias de parachoques delantero y trasero.

- 12 A continuación, los robots equipados con ventosas quitan el parabrisas de un contenedor de envío, aplican una gota de sellador de uretano en el perímetro del vidrio y luego lo colocan en el marco del parabrisas de la carrocería. Los robots también recogen asientos y paneles de acabado y los transportan al vehículo para la facilidad y eficiencia del operador de montaje. Después de pasar por esta sección, la carcasa se somete a una prueba de agua para garantizar el ajuste adecuado de los paneles de la puerta, el vidrio y los burletes. Ahora está listo para acoplarse con el chasis.

Compañero

- 13 El transportador de ensamblaje del chasis y el transportador de la carrocería se encuentran en esta etapa de producción. Cuando el chasis pasa por el transportador de la carrocería, la carcasa se levanta robóticamente de sus accesorios del transportador y se coloca en el bastidor del automóvil. Los trabajadores de montaje, algunos a nivel del suelo y otros en pozos de trabajo debajo del transportador, atornillan la carrocería del automóvil al marco. Una vez que se realiza el acoplamiento, el automóvil avanza por la línea para recibir los componentes de acabado final, batería, neumáticos anticongelante y gasolina.

- 14 Ahora se puede arrancar el vehículo. Desde aquí es conducido a un punto de control fuera de la línea, donde se audita su motor, se revisan las luces y la bocina, se equilibran los neumáticos y se examina el sistema de carga. Cualquier defecto descubierto en esta etapa requiere que el automóvil sea llevado a un área de reparación central, generalmente ubicada cerca del final de la línea. En esta etapa, un equipo de expertos en resolución de problemas analiza y repara todos los problemas. Cuando el vehículo pasa la auditoría final, se le entrega una etiqueta de precio y se lo lleva a un lote de preparación donde esperará el envío a su destino.

Control de calidad

Todos los componentes que integran el automóvil se producen en otros sitios. Esto significa que las miles de piezas que componen el automóvil deben fabricarse, probarse, empaquetarse y enviarse a las plantas de ensamblaje, a menudo el mismo día en que se utilizarán. Esto requiere una gran cantidad de planificación. Para lograrlo, la mayoría de los fabricantes de automóviles requieren que los proveedores externos de piezas sometan sus componentes a rigurosas pruebas y auditorías de inspección similares a las que utilizan las plantas de montaje. De esta forma las plantas de ensamblaje pueden anticipar que los productos que llegan a sus muelles de recepción son Control Estadístico de Procesos (SPC) aprobado y libre de defectos.

Una vez que los componentes del automóvil comienzan a ensamblarse en la fábrica automotriz, los especialistas en control de producción pueden seguir el progreso de cada automóvil embrionario mediante su Número de identificación del vehículo (VIN), asignado al inicio de la línea de producción. En muchas de las plantas de ensamblaje más avanzadas, se adjunta un pequeño transpondedor de radiofrecuencia al chasis y al piso. Esta unidad de envío lleva la información VIN y monitorea su progreso a lo largo del proceso de ensamblaje. Saber qué operaciones ha atravesado el vehículo, hacia dónde se dirige y cuándo debe llegar a la próxima estación de ensamblaje le da al personal de gestión de producción la capacidad de controlar electrónicamente la secuencia de fabricación. A lo largo del proceso de ensamblaje, las estaciones de auditoría de calidad mantienen un registro de información vital relacionada con la integridad de varios componentes funcionales del vehículo.

Esta idea proviene de un cambio en la ideología del control de calidad a lo largo de los años. Anteriormente, el control de calidad se consideraba un proceso de inspección final que buscaba descubrir defectos solo después de que se fabricaba el vehículo. Por el contrario, hoy en día la calidad se considera un proceso integrado directamente en el diseño del vehículo y en el proceso de montaje. De esta manera, los operadores de ensamblaje pueden detener el transportador si los trabajadores encuentran un defecto. Luego se pueden hacer correcciones o verificar los suministros para determinar si un lote completo de componentes es defectuoso. Las retiradas de vehículos son costosas y los fabricantes hacen todo lo posible para garantizar la integridad de su producto antes de enviarlo al cliente. Después de ensamblar el vehículo, se lleva a cabo un proceso de validación al final de la línea de ensamblaje para verificar las auditorías de calidad de los diversos puntos de inspección a lo largo del proceso de ensamblaje. Esta auditoría final prueba que los paneles se ajusten correctamente; dinámica; chirridos y traqueteos; funcionamiento de componentes eléctricos; y alineación del motor, el chasis y las ruedas. En muchas plantas de montaje, los vehículos se retiran periódicamente de la línea de auditoría y se someten a pruebas funcionales completas. En la actualidad, se realizan todos los esfuerzos para garantizar que la calidad y la confiabilidad estén integradas en el producto ensamblado.

El futuro

El desarrollo del automóvil eléctrico se debe más a la innovadora ingeniería solar y aeronáutica y a la tecnología avanzada de satélites y radares que al diseño y la construcción automotrices tradicionales. El automóvil eléctrico no tiene motor, sistema de escape, transmisión, silenciador, radiador ni bujías. No requerirá ajustes ni gasolina, verdaderamente revolucionaria. En cambio, su potencia provendrá de motores eléctricos de corriente alterna (CA) con un diseño sin escobillas capaz de girar hasta 20.000 revoluciones por minuto. Las baterías para alimentar estos motores provendrán de celdas de alto rendimiento capaces de generar más de 100 kilovatios de potencia. Y, a diferencia de las baterías de plomo-ácido del pasado y del presente, las baterías del futuro serán seguras para el medio ambiente y reciclables. Integral al sistema de frenado del vehículo habrá un inversor de energía que convierte la electricidad de corriente continua nuevamente en el sistema de paquete de batería una vez que se suelta el acelerador, actuando así como un generador para el sistema de batería incluso cuando el automóvil se conduce hacia el futuro. .

El crecimiento del uso de automóviles y la creciente resistencia a la construcción de carreteras han hecho que nuestros sistemas de carreteras estén congestionados y obsoletos. Pero pronto serán posibles las nuevas tecnologías de vehículos electrónicos que permitan a los automóviles sortear la congestión e incluso conducir ellos mismos. Traspasar el funcionamiento de nuestros automóviles a las computadoras significaría que recopilarían información de la carretera sobre la congestión y encontrarían la ruta más rápida a su destino indicado, haciendo así un mejor uso del espacio limitado de la carretera. El advenimiento del automóvil eléctrico vendrá debido a una rara convergencia de circunstancias y capacidad. La creciente intolerancia a la contaminación combinada con extraordinarios avances tecnológicos cambiará el paradigma del transporte global que nos llevará al siglo XXI.

Proceso de manufactura

- Conjunto de válvula de descarga doble posi-flate

- ¿Qué es una planta de ensamblaje?

- ¿Qué es una línea de montaje?

- Las piezas de automóviles requieren precisión

- Comprender el sistema de gato del automóvil

- Tipos de motor de automóvil

- Entendiendo el tren de válvulas de un automóvil

- Comprender el supercargador en motores de automóviles

- Comprender el sistema de inyección de combustible en motores de automóviles

- comprensión del sistema de carga en el motor del automóvil

- Comprender el sistema de aire acondicionado del automóvil