Violín

Antecedentes

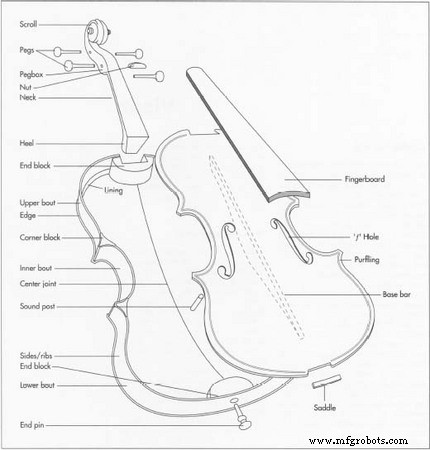

El violín es la encarnación más moderna de los instrumentos musicales de cuerda tocados con un arco. Al igual que la guitarra y otros instrumentos de cuerda pulsada, los instrumentos de arco datan de la antigüedad. Aunque sus orígenes precisos no se comprenden completamente, es probable que el violín (y sus hermanos mayores, la viola y el violonchelo) hayan evolucionado a mediados del siglo XVI en el norte de Italia. Además de ser quizás el fabricante de los primeros violines verdaderos, Andrea Amati (ca. 1500-1577) fue el patriarca de la escuela de creación de violines de Cremona. Durante los siguientes 150 años, otros miembros de la familia Amati y sus seguidores, entre ellos Antonio Stradivari (1644-1737) y Bartolomeo Giuseppe Guarneri (1698-1744), llevaron el violín a su más alto nivel de perfección tanto como instrumento musical como como obra de arte. Durante el siglo XVII, la fabricación de violines se extendió a todos los demás países de Europa y, en los siglos XVIII y XIX, al resto del mundo. Aunque las fábricas de Europa y Asia fabrican y están produciendo violines en gran número, la mayoría de los violines finos están hechos a mano por artesanos individuales utilizando esencialmente los mismos métodos empleados por los fabricantes italianos clásicos hace varios cientos de años.

Herramientas

La mayoría de las herramientas necesarias para la fabricación de violines son las mismas que se utilizan para la mayoría de los tipos de carpintería y tallado a mano:cepillos, cinceles, gubias, cuchillos, sierras y raspadores. Además, se necesitan algunas herramientas especializadas. Estos incluyen un calibrador de grosor, pequeños planos de "pulgar" de fondo curvo, cortador de ranuras de purfling, escariador de orificios de clavija y rasuradora de clavijas a juego, hierro para doblar, abrazaderas de varios tipos y patrones. Muchos fabricantes de violines se enorgullecen de fabricar algunas de sus propias herramientas. De hecho, una de las claves del éxito como fabricante de violines es desarrollar las habilidades asociadas con la fabricación, el uso y el mantenimiento de herramientas afiladas.

Materias primas

La parte trasera, los lados (nervaduras) y el mástil del violín suelen estar hechos de arce aserrado en cuartos (cortado a lo largo del radio del tronco) a juego. Hay muchas especies de arce, que crecen en diferentes partes del mundo, que son adecuadas. Los criterios de selección incluyen la rectitud de la veta, la densidad y la figura de la madera, todo lo cual contribuye a las características tonales y la belleza visual del instrumento terminado. La tapa del violín está hecha de abeto aserrado en cuartos. Las partes internas del violín (las esquinas, los bloques de los extremos y los forros) suelen estar hechas de abeto o sauce, mientras que las molduras pueden estar hechas de muchas maderas diferentes y / o "fibra" ( papel grueso o cartón). El diapasón es de ébano, el puente es de arce y los demás accesorios (clavijas, cordal, mentonera) son de ébano, palisandro o boj. En lugar de fabricar estos artículos desde cero, generalmente se compran en forma terminada o semiacabada y el fabricante los personaliza o instala.

El

proceso de fabricación

Las costillas

- 1 El primer paso para hacer un violín es hacer los lados (nervaduras) de los cuales el contorno Se tomarán

de la parte superior y posterior. Las nervaduras se construyen en un molde "interior", que es una forma de madera de unos 15 a 18 mm de grosor cortado al contorno exacto del interior del violín. Los trozos de madera para los bloques de esquina y de los extremos se cortan al tamaño aproximado y se pegan temporalmente a los recortes del molde en los lugares adecuados. Con la ayuda de un patrón y utilizando gubias y limas, los bloques se recortan hasta la forma final del contorno interior del violín. Se cortan rodajas de arce ligeramente más anchas que la altura de las nervaduras, que son de unos 30 a 32 mm para un violín, y se cepillan hasta un grosor de 1 mm. Las piezas se doblan a la forma del molde y los bloques utilizando una forma metálica calentada. Después de recortar a un poco más largo que el largo final, se pegan las nervaduras. Para mantener las nervaduras en su lugar hasta que se seque el pegamento, se utilizan contramoldes que se adaptan a los contornos exteriores de las nervaduras en las esquinas y los extremos. La presión se aplica mediante abrazaderas o se envuelve con una cuerda. Se debe tener cuidado de no pegar las costillas al molde, que se debe retirar en un paso posterior. Las nervaduras se pegan en secuencia comenzando con los combates del medio, que deben recortarse hasta la longitud final en las esquinas antes de poder agregar las nervaduras superior e inferior. Los revestimientos, tiras de sauce o abeto de aproximadamente 2 por 8 mm, se doblan para darles forma con la plancha para doblar, se cortan a la medida y se pegan al interior de las nervaduras. Las esquinas se recortan a su forma final, y las superficies superior e inferior de las nervaduras, revestimientos y bloques se cepillan y liman para que queden niveladas a la altura final.

de la parte superior y posterior. Las nervaduras se construyen en un molde "interior", que es una forma de madera de unos 15 a 18 mm de grosor cortado al contorno exacto del interior del violín. Los trozos de madera para los bloques de esquina y de los extremos se cortan al tamaño aproximado y se pegan temporalmente a los recortes del molde en los lugares adecuados. Con la ayuda de un patrón y utilizando gubias y limas, los bloques se recortan hasta la forma final del contorno interior del violín. Se cortan rodajas de arce ligeramente más anchas que la altura de las nervaduras, que son de unos 30 a 32 mm para un violín, y se cepillan hasta un grosor de 1 mm. Las piezas se doblan a la forma del molde y los bloques utilizando una forma metálica calentada. Después de recortar a un poco más largo que el largo final, se pegan las nervaduras. Para mantener las nervaduras en su lugar hasta que se seque el pegamento, se utilizan contramoldes que se adaptan a los contornos exteriores de las nervaduras en las esquinas y los extremos. La presión se aplica mediante abrazaderas o se envuelve con una cuerda. Se debe tener cuidado de no pegar las costillas al molde, que se debe retirar en un paso posterior. Las nervaduras se pegan en secuencia comenzando con los combates del medio, que deben recortarse hasta la longitud final en las esquinas antes de poder agregar las nervaduras superior e inferior. Los revestimientos, tiras de sauce o abeto de aproximadamente 2 por 8 mm, se doblan para darles forma con la plancha para doblar, se cortan a la medida y se pegan al interior de las nervaduras. Las esquinas se recortan a su forma final, y las superficies superior e inferior de las nervaduras, revestimientos y bloques se cepillan y liman para que queden niveladas a la altura final.

Arriba y atrás

- 2 Las tapas de los violines casi siempre están hechas de una cuña de madera cortada o partida, con los bordes de las piezas resultantes pegados entre sí. Esta unión, para la que las piezas deben encajar con absoluta perfección, se convierte entonces en la línea central del tablero. El arce para los fondos de violines se trata de la misma manera para hacer un fondo de dos piezas, sin embargo, es posible encontrar una pieza lo suficientemente ancha para hacer un fondo de una sola pieza. Cepillar la madera para crear una junta central perfecta es una tarea ardua. Una vez que las piezas se han cepillado para que encajen bien, como se ve al sostener las piezas juntas frente a una luz, el borde de una pieza se recubre con tiza y se frota contra el borde de acoplamiento. Las áreas en las que se transfiere la tiza de una pieza a la otra identifican lugares que deben afeitarse ligeramente con el cepillo para perfeccionar el ajuste. Este procedimiento de ajuste de tiza se repite hasta que el ajuste entre las dos piezas sea perfecto, después de lo cual se pegan y se sujetan. Después de pegar la junta central, el lado plano de la parte posterior y la parte superior se cepillan. Las costillas se colocan en este lado plano; un trazado alrededor de las nervaduras agrandado en 3 mm establece el contorno de la parte superior o posterior (se agrega un cuadrado de 20 mm en la parte superior de la parte posterior para el botón). Estos contornos se recortan con un arco o una sierra caladora; muchos fabricantes modernos de violines utilizan una banda eléctrica o una sierra de marquetería.

El arco exterior de la parte superior y trasera se talla a continuación con gubias, pulgares y raspadores para el alisado final. Se consultan con frecuencia cinco guías de arco transversal y una longitudinal a medida que las placas van tomando forma. Las guías de arco, que son diferentes para la parte superior y posterior, más el contorno incorporado en el molde, determinan el diseño o modelo del instrumento. La mayoría de los fabricantes modernos siguen o copian los diseños de grandes fabricantes como Stradivari o Guameri, mientras que algunos han desarrollado los suyos propios. A continuación, se tallan los lados interiores de la parte superior y trasera. Los espesores finales de la madera tienen una gran influencia en el rendimiento acústico del instrumento terminado, y existen muchos sistemas en uso para llegar a la distribución óptima de espesores. En general, la mayoría de los métodos implican probar las frecuencias de resonancia de las placas golpeándolas, flexionándolas o excitándolas con sonido, junto con mediciones del espesor de la placa en muchos lugares utilizando un calibre de graduación. Luego, dependiendo de los resultados y del resultado deseado, la madera se retira gradualmente de varios lugares. Por lo general, los creadores buscan establecer ciertas relaciones, p. Ej. octavas, entre las diversas resonancias de cada plato y entre los dos platos. Los espesores típicos de un respaldo terminado son de 4.5 mm en el centro y disminuyen a 2.4 a 2.5 mm en los combates superior e inferior. Los espesores de la tapa son más uniformes:alrededor de 3 mm en total, y quizás un poco más grueso entre los orificios de sonido en el área de la barra de sonido.

Completando la parte superior

- 3 El contorno de los orificios de sonido se transfiere a la parte superior, y estos se recortan con un cuchillo afilado; algunos fabricantes usan un punzón o un taladro para cortar los agujeros redondos. La barra de bajos está hecha de abeto cortado en cuartos de grano muy recto (muy parecido a la tapa). El área donde encaja está delineada en el costado de la parte superior, y la pieza en bruto en bruto se recorta para que encaje con precisión en el arco. El método de ajuste de tiza se emplea nuevamente en este paso. Luego, la barra se pega en su lugar y se recorta hasta su contorno final. Esto nuevamente implica probar la resonancia de la tapa, que fue alterada por el corte de los orificios de sonido, así como por la adición de la barra de graves.

Completando el cuerpo

- 4 Ahora se quita el molde del conjunto de nervadura aflojando las uniones temporales de pegamento de los bloques al molde. Luego se pegan la parte superior y la parte posterior a las costillas. El pegamento que sujeta la parte posterior debe ser de fuerza completa. Se usa pegamento más delgado y débil para la parte superior; esto permite una fácil remoción si es necesario reparar o ajustar, y permitirá que las uniones se abran en condiciones extremas de humedad y temperatura en lugar de producir grietas en la madera misma. La ranura para el fileteado se marca a una distancia precisa de los bordes utilizando un cortador de filete. El surco se profundiza con un cuchillo afilado y la madera en el surco se quita con un pico de rosca. Las tiras de plegado, que se pueden comprar listas o fabricadas por el fabricante de violines, se doblan para ajustarse a la ranura con la plancha para doblar. Luego, las piezas se cortan a la longitud exacta, se cortan en inglete para adaptarse a las esquinas y se pegan en su lugar. Los canales que corren sobre el filete justo dentro de los bordes se cortan con una gubia y se mezclan en el arco con gubia, planos y raspadores. Finalmente, el borde se redondea con un cuchillo, una lima y quizás papel de lija. (Este es uno de los únicos lugares en los que se usa papel de lija en la construcción de un violín. Todas las demás superficies deben estar acabadas con raspadores, lo que proporciona una apariencia nítida a la mano de obra y revela mejor la belleza de la madera).

El cuello

- 5 Un bloque de arce a juego con la parte posterior está cuadrado en los lados y la parte superior con un plano. A continuación, se traza el contorno de la vista lateral del cuello y el pergamino en el lado cortado en cuartos del bloque. La madera fuera del contorno se corta. Se trazan patrones y contornos para el cuadro de clavijas, la superficie superior del cuello y el pergamino. Luego se usa una sierra de afeitar para cortar madera alrededor del contorno del pergamino y del cuello. Gubias y raspadores se utilizan para terminar el tallado del pergamino, cuyos detalles son una de las formas en que el fabricante de violines expresa su individualidad. La clavija se excava con cinceles y gubias. El cuello se corta a las dimensiones finales utilizando planos, cuchillos y raspadores. Se corta una mortaja (cavidad) para recibir el cuello en las costillas superiores, el bloque y la parte superior del cuerpo del violín. El corte de la mortaja y la raíz del mástil debe ser muy preciso, ya que la altura y el ángulo del mástil correctos son fundamentales para conseguir un buen resultado tonal. Se vuelve a utilizar el ajuste de tiza. A continuación, se pega el cuello en la mortaja y se realiza la conformación final del talón del cuello y el botón de la espalda.

Barnizado

- 6 Existe una gran cantidad de conocimientos relacionados con el barnizado de violines. Incluso se ha afirmado que las recetas secretas son responsables de las extraordinarias características tonales de los antiguos violines italianos. Independientemente de sus posibles efectos sobre el tono, es cierto que el barniz sirve para otros propósitos importantes de embellecer la apariencia y proteger la madera del desgaste, los daños, la humedad y la suciedad. Por tanto, la selección y aplicación del barniz es de vital importancia. Debido a que hay muchos tipos de barnices y métodos de trabajo, se proporciona el siguiente esquema bastante general de acabado:

- El violín terminado se cuelga durante un tiempo (en algunos casos, varios meses o más) y puede exponerse a la luz solar. Esto hará que la madera se oscurezca y resalte su figura. Muchos fabricantes utilizan alternativas que requieren menos tiempo.

- Luego se aplica un sellador o relleno de poros.

- El vamish se aplica en varias capas. Esto puede incluir capas de barniz transparente seguidas de capas adicionales de barniz de color. Vamish es esencialmente un recubrimiento que consta de resinas, que pueden ser sustancias naturales (por ejemplo, copal o seedlac) o artificiales. El color se imparte a los vampiros mediante la adición de pigmentos o tintes. El color de las capas individuales se puede variar para producir la apariencia deseada. Después del vamish de color, se puede aplicar una capa adicional o dos de vamish transparente para proteger las capas inferiores.

- Dado que los violines de aspecto antiguo son más atractivos para muchos intérpretes, algunos fabricantes "envejecen" sus instrumentos. Los diversos métodos de fabricación de antigüedades suelen ser secretos comerciales y los fabricantes se enorgullecen de sus resultados individuales.

- La superficie del vamish completamente seco se puede frotar con una combinación de abrasivos (piedra pómez, piedra podrida, papel de lija fino, etc.) y abrillantadores.

- La parte del cuello entre el talón y la clavija no está barnizada. Por el contrario, se tiñe, se lija muy suave con papel de lija fino y se "pule a la francesa" (una aplicación de goma laca y / o alcohol y aceite).

Encajando

- 7 La parte superior del mástil está cepillada y la parte inferior del tablero de madera de ébano se cepilla para encajar y pegar en su lugar. Los lados y la parte superior están terminados con planos, raspadores y papel de lija para que sean lisos y tengan exactamente la curvatura correcta. Los calibres y la regla se consultan con frecuencia durante este proceso. La cejilla de ébano se corta a medida, se pega ligeramente en la parte superior del diapasón, se da la forma final y se liman las ranuras para las cuerdas. Se corta una mortaja en la parte inferior del violín en la que se pega la silla de ébano. Las clavijas se afeitan hasta obtener el diámetro y la conicidad adecuados. Los agujeros de las clavijas se perforan y se escarian para que coincidan con las clavijas. Asimismo, se perfora un orificio en la parte inferior de las nervaduras, se escaria y se ajusta con el pasador de extremo.

El puente y el poste de resonancia son las últimas partes en ser moldeadas; su ajuste y posición afectan en gran medida el sonido y las cualidades de ejecución del violín. Comenzando con una pieza en bruto precortada, los pies del puente se cortan para adaptarse al arco de la parte superior en la posición adecuada, entre las muescas de los orificios de sonido. La parte superior del puente se corta en un arco que coincide con la curvatura del tablero de madera y proporciona la altura adecuada de las cuerdas. La parte frontal (que mira hacia el cuello) se cepilla hasta un grosor de aproximadamente 4,5 mm en la parte inferior y se estrecha desde el medio hasta 1,5 mm en la parte superior. Las ranuras para las cuerdas se cortan y liman usando un calibre para establecer su posición y espaciado adecuados. La barra de sonido transmite las vibraciones de las cuerdas a la parte trasera del violín. Se corta de una pieza redonda de abeto de grano recto de unos 6 mm de diámetro. Su longitud y extremos deben cortarse de manera que quepan con precisión en la ubicación adecuada dentro del violín, a unos 3 mm detrás del pie de agudos del puente. Se puede usar un medidor para medir la longitud aproximada del poste de sonido, pero el ajuste final es un proceso de prueba y error. El poste de sonido se inserta y su posición se ajusta a través de los orificios de sonido utilizando una herramienta especial. Las cuerdas ahora se colocan en el cordal, se extienden sobre el puente y se enrollan en las clavijas. Una vez instaladas las cuatro cuerdas, se pueden afinar hasta el tono y tocar el violín por primera vez. Lo que sigue será un período de ajuste a medida que el violín se acostumbra a la tensión de las cuerdas y su vibración. Numerosos ajustes en la posición de la barra de sonido, el puente, los tipos de cuerdas y quizás otros factores suelen ser necesarios para optimizar las características tonales y la jugabilidad.

El futuro

Es probable que los violines finos sigan fabricándose a mano de la manera descrita anteriormente. Sin embargo, existe una larga historia de experimentos con nuevos diseños y materiales de construcción. Productos recientes de esto son violines hechos de materiales sintéticos como el plástico. Algunos de estos tienen cuerpos sólidos, mientras que otros son de diseño tradicional utilizando materiales sintéticos para algunas partes. También hay violines eléctricos, en los que las vibraciones de las cuerdas se convierten en una señal eléctrica mediante una pastilla o un micrófono, que luego se amplifica y se envía a un altavoz o interfaz de computadora. Hay varios instrumentos de "alta tecnología" en el mercado hoy en día; se utilizan principalmente para tocar jazz y música popular. En el ámbito de la música clásica, el violín tradicional es, con mucho, la opción dominante.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo