Tornillo

Antecedentes

Los tornillos son parte de una familia de sujetadores roscados que incluye pernos y espárragos, así como tornillos especializados como tornillos para madera de carpintero y tornillos de cabeza para automóviles. Los hilos (o ranuras) pueden correr hacia la derecha o hacia la izquierda, cónicos, rectos o paralelos. Hay dos tipos de tornillos, tornillos para máquina y tornillos para madera. Ambos están hechos de metal, sin embargo, el tornillo de la máquina tiene un diámetro constante y se une con tuercas, mientras que el tornillo para madera es cónico y se agarra a la superficie de madera real.

Historial

A pesar de que el concepto del tornillo se remonta a alrededor de 200

Inspirándose en diseñadores y fabricantes de instrumentos científicos como microscopios, relojeros y armeros, lideraron el camino en el diseño de máquinas de corte de tornillos. En 1760, Job y William Wyatt, dos hermanos ingleses, presentaron una patente para el primer dispositivo automático de corte de tornillos. Su máquina podía cortar 10 tornillos por minuto y se consideraba uno de los precursores de la maquinaria de producción en masa.

A principios del siglo XIX, el inglés Henry Maudslay produjo el método de fabricación de tornillos que todavía se utiliza en la actualidad. Su máquina fue el primer torno de corte de tornillo motorizado. En los Estados Unidos, al mismo tiempo, David Wilkinson también construyó un torno de corte de tornillos y recibió la primera patente estadounidense de tornillos. Poco después siguieron nuevas innovaciones. En 1845, Stephen Finch desarrolló un torno de torreta, y poco después de la Guerra Civil, Christopher Walker inventó un torno completamente automático.

La primera fábrica de tornillos, Abom and Jackson, se abrió en Rhode Island en 1810. En 1895, los fabricantes de tornillos en Estados Unidos formaban sindicatos y exigían un salario mínimo de 1,75 dólares por día de diez horas para un miembro y 1,25 dólares para un aprendiz. Se siguieron realizando innovaciones a menor escala para mejorar la eficiencia. John E. Sweet ideó el método de corte de hilo angular para cortar un hilo completo de un lado.

Hoy en día, el mecanizado de tornillos ha sido reemplazado por el laminado de roscas. En 1836, el estadounidense William Keane desarrolló el proceso de laminado de roscas, pero en ese momento tuvo poco éxito. El metal de hierro que se utilizó para crear los tornillos laminados con rosca era de un grado demasiado bajo y tenía la tendencia a partirse durante el proceso de troquelado. La eventual necesidad de producir tornillos en masa a una fracción del costo de mecanizado condujo a la reevaluación y el establecimiento de la fabricación de tornillos por laminación de roscas.

Materias primas

Los tornillos generalmente están hechos de alambre de acero de bajo a medio carbono, pero se pueden sustituir por otros metales duros y económicos, como acero inoxidable, latón, aleaciones de níquel o aleación de aluminio. La calidad del metal utilizado es de suma importancia para evitar  La máquina de cabeceo en frío corta un trozo de alambre y hace dos golpes en el extremo, formando una cabeza. En la máquina ranuradora de cabezales, los espacios en blanco de los tornillos se sujetan en las ranuras alrededor del perímetro de la rueda. Un cortador circular encaja los tornillos a medida que gira la rueda. agrietamiento. Si se aplica un acabado al tornillo, debe ser de un maquillaje compatible. El acero puede estar recubierto o enchapado con zinc, cadmio, níquel o cromo para una protección adicional.

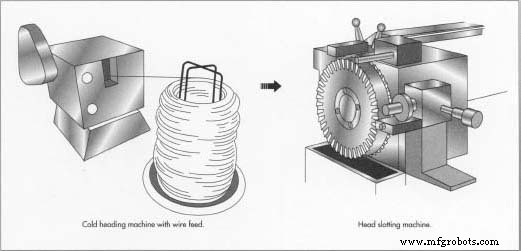

La máquina de cabeceo en frío corta un trozo de alambre y hace dos golpes en el extremo, formando una cabeza. En la máquina ranuradora de cabezales, los espacios en blanco de los tornillos se sujetan en las ranuras alrededor del perímetro de la rueda. Un cortador circular encaja los tornillos a medida que gira la rueda. agrietamiento. Si se aplica un acabado al tornillo, debe ser de un maquillaje compatible. El acero puede estar recubierto o enchapado con zinc, cadmio, níquel o cromo para una protección adicional.

Diseño

En un tornillo de una sola rosca, el paso y el paso son idénticos, el paso es el doble en un modelo de doble rosca y tres veces más en un modelo de triple rosca. El paso de un tornillo es la distancia entre dos roscas (o ranuras) desde el mismo punto en cada rosca. También se conoce más comúnmente como el número de hilos por pulgada o centímetro. El avance del tornillo mide hasta dónde se introduce en cada revolución.

El

proceso de fabricación

El mecanizado solo se utiliza en diseños únicos o con tornillos demasiado pequeños para ser hechos de otra manera. El proceso de mecanizado es exacto, pero consume demasiado tiempo, es derrochador y caro. La mayor parte de todos los tornillos se fabrican en masa utilizando el método de laminado de roscas, y ese es el procedimiento que se describe con más detalle.

Encabezado frío

- 1 El alambre se alimenta desde una bobina mecánica a través de una máquina de enderezado previo. El cable enderezado fluye directamente a una máquina que corta automáticamente el cable a la longitud designada y la matriz corta la cabeza del tornillo en bruto en una forma preprogramada. La máquina de encabezado utiliza un troquel abierto o cerrado que requiere un punzón o dos para crear la cabeza del tornillo. El dado cerrado (o sólido) crea un tornillo en blanco más preciso. En promedio, la máquina de cabezal en frío produce de 100 a 550 piezas en bruto de tornillos por minuto.

Subprocesos

- 2 Una vez enfriado, los espacios en blanco de los tornillos se alimentan automáticamente a las matrices de corte de roscas desde una tolva vibratoria. La tolva guía los tornillos en blanco por un conducto hacia los troqueles, mientras se asegura de que estén en la posición de alimentación correcta.

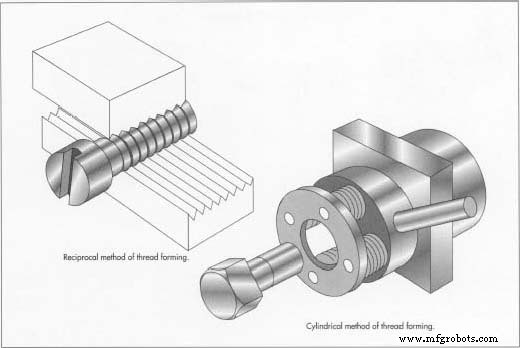

- 3 A continuación, se corta el espacio en blanco utilizando una de estas tres técnicas. En la matriz alternativa, se utilizan dos matrices planas para cortar la rosca del tornillo. Un troquel está estacionario, mientras que el otro se mueve de manera recíproca, y la pieza en bruto del tornillo se enrolla entre los dos. Cuando se utiliza un troquel cilíndrico sin centro, la pieza en bruto del tornillo se enrolla entre dos o tres troqueles redondos para crear la rosca acabada. El método final de laminado de roscas es el proceso de matriz rotativa planetaria. Mantiene la pieza en bruto del tornillo estacionaria, mientras que varias máquinas troqueladoras giran alrededor de la pieza en bruto.

Los hilos se pueden cortar en el espacio en blanco mediante varios métodos. En el método recíproco, la pieza en bruto del tornillo se enrolla entre dos troqueles. En el método cilíndrico, se gira en el centro de varios rodillos.

Los hilos se pueden cortar en el espacio en blanco mediante varios métodos. En el método recíproco, la pieza en bruto del tornillo se enrolla entre dos troqueles. En el método cilíndrico, se gira en el centro de varios rodillos. - Los tres métodos crean tornillos de mayor calidad que la variedad cortada a máquina. Esto se debe a que el hilo no se corta literalmente en la pieza en bruto durante el proceso de laminado del hilo, sino que se imprime en la pieza en bruto. Por lo tanto, no se pierde ningún material metálico y se evita la debilidad del metal. Los hilos también se colocan con mayor precisión. La más productiva de las técnicas de laminado de roscas es, con mucho, la matriz rotativa planetaria, que crea tornillos a una velocidad de 60 a 2000 partes por minuto.

Control de calidad

La Comisión Nacional de Roscas de Tornillos estableció un estándar para las roscas de tornillos en 1928 para la intercambiabilidad. A esto le siguió una Declaración de Acuerdo internacional en 1948, que adoptó un sistema de rosca unificada. Los estándares se centran en tres elementos principales:el número de hilos por pulgada, el paso designado y la forma del hilo y los tamaños de diámetro designados. En 1966, la Organización Internacional de Normalización (ISO) sugirió una restricción universal en las roscas a los rangos de tamaño ISO métrico y en pulgadas con pasos gruesos y finos. El cumplimiento de las normas ISO sugeridas ha sido global.

Proceso de manufactura

- ¿Qué es un tornillo estructural?

- ¿Qué son los tornillos de plataforma?

- Paso de tornillo vs plomo:¿Cuál es la diferencia?

- Cómo evitar que los tornillos se desprendan

- ¿Qué es un tornillo avellanado?

- Rompiendo la anatomía de un tornillo

- ¿Qué es un tornillo de cabeza?

- Descripción general de la unidad de soporte de husillo de bolas

- Comprender el calibre de tornillo micrométrico

- Tipos de tornillo y perno

- Entendiendo el tornillo y el perno