Extendedora de asfalto

Antecedentes

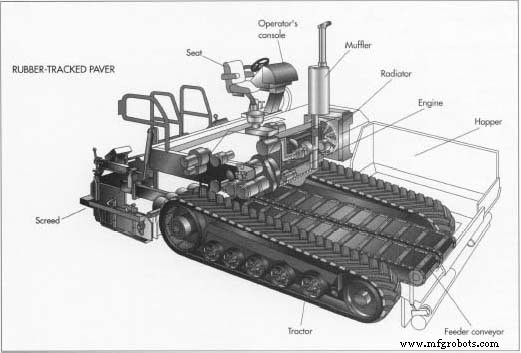

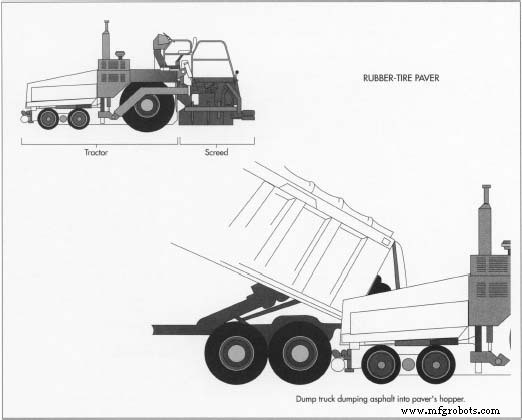

Una pavimentadora de asfalto es una máquina que se usa para distribuir, dar forma y compactar parcialmente una capa de asfalto en la superficie de una carretera, estacionamiento u otra área. A veces se le llama máquina pavimentadora de asfalto. Algunas pavimentadoras son remolcadas por el camión volquete que entrega el asfalto, pero la mayoría son autopropulsadas. Las extendedoras autopropulsadas constan de dos componentes principales:el tractor y la regla. El tractor proporciona el movimiento de avance y distribuye el asfalto. El tractor incluye el motor, mandos y controles hidráulicos, ruedas motrices o orugas, tolva receptora, transportadores de alimentación y sinfines de distribución. La regla nivela y da forma a la capa de asfalto. La regla es remolcada por el tractor e incluye los brazos niveladores, la vertedera, las placas terminales, los quemadores, los vibradores y los sensores y controles de pendiente.

En funcionamiento, un camión volquete lleno de asfalto retrocede hasta la parte delantera de la pavimentadora y descarga lentamente su carga en la tolva de la pavimentadora. A medida que la pavimentadora avanza, los transportadores de alimentación mueven el asfalto hacia la parte trasera de la pavimentadora y los sinfines de distribución empujan el asfalto hacia afuera hasta el ancho deseado. Luego, la regla nivela la capa de asfalto y la compacta parcialmente a la forma deseada. Un rodillo pesado de ruedas de acero sigue a la pavimentadora para compactar aún más el asfalto al espesor deseado.

Historial

El asfalto como material de pavimentación se remonta a 1815, cuando el ingeniero de carreteras escocés John McAdam (o MacAdam) desarrolló una superficie de carretera que constaba de una capa compacta de piedras pequeñas y arena rociada con agua. El agua disolvió las sales naturales de las piedras y ayudó a unir los materiales. Este tipo de superficie de la carretera recibió el nombre de macadán de agua en su honor. Más tarde, se utilizó alquitrán de hulla como material aglutinante en lugar de agua, y el nuevo pavimento se conoció como alquitrán de macadán, de donde obtenemos el término abreviado asfalto que a veces se usa para describir el pavimento de asfalto.

El pavimento de alquitrán de macadán se utilizó en los Estados Unidos hasta principios del siglo XX. El pavimento de asfalto mixto moderno, que proporciona una superficie de carretera más duradera, se introdujo en la década de 1920. A diferencia de la macadán, en la que los agregados de piedra y arena se colocan sobre la superficie de la carretera antes de ser rociados con el material aglutinante, los agregados en el asfalto mezclado se recubren con el material aglutinante antes de colocarlos. Al principio, el asfalto mixto simplemente se tiraba en la calzada y se rastrillaba o nivelaba antes de rodarlo para que quede liso. En 1931, Harry Barber, de Barber-Greene Company, desarrolló la primera pavimentadora de asfalto mecánica en los Estados Unidos. Viajaba sobre un conjunto de rieles de acero e incluía una combinación de cargador y mezclador para dosificar y mezclar los componentes antes de esparcir el asfalto uniformemente sobre la superficie de la carretera. Los rieles pronto fueron reemplazados por orugas y la primera pavimentadora de producción salió de la línea Barber-Greene en 1934. Esta nueva máquina rápidamente se hizo popular entre los constructores de carreteras porque les permitía colocar asfalto más rápidamente y con mayor uniformidad. Los accionamientos hidráulicos reemplazaron los accionamientos mecánicos en las pavimentadoras a fines de la década de 1950 para brindar al operador un control aún más suave. Hoy en día, casi todo el asfalto se coloca con máquinas pavimentadoras. Cuando se considera que el 98% de las carreteras de Estados Unidos son de asfalto, se comprende el valor de la pavimentadora de asfalto.

Materias primas

La mayoría de los componentes de una pavimentadora de asfalto están hechos de acero. El bastidor principal del tractor está fabricado con una placa de acero de gran espesor. El transportador de alimentación está hecho de una cadena de alta resistencia con secciones de acero forjado, llamadas barras de vuelo. Los sinfines de distribución están hechos de acero fundido Ni-Hard. La regla está fabricada con tubos, canales y placas de acero. La tapa del motor y las puertas de acceso están formadas por chapa de acero.

Las pavimentadoras con neumáticos tienen dos neumáticos de tracción traseros inflables grandes y cuatro o más neumáticos de dirección de caucho macizo más pequeños. Los adoquines con orugas de caucho tienen un riel de caucho sintético moldeado con varias capas internas de cable de acero flexible como refuerzo. La oruga es impulsada por una rueda motriz de fricción en la parte trasera, y la carga se distribuye entre varias ruedas intermedias de bogie de acero recubiertas de caucho. Un cilindro hidráulico presiona contra la rueda delantera para mantener la tensión en la oruga.

Los componentes comprados en una pavimentadora incluyen el motor, el radiador, los componentes hidráulicos, las baterías, el cableado eléctrico, los instrumentos, el volante y el asiento del operador. Los fluidos comprados incluyen fluido hidráulico, combustible diesel, aceite de motor y anticongelante.

Diseño

La mayoría de los fabricantes de pavimentadoras de asfalto ofrecen varios tamaños y modelos. La potencia del motor suele estar en el rango de 3 a 20 hp (2-15 kw) para las pavimentadoras remolcadas más pequeñas, y puede estar en el rango de 100 a 250 hp (75-188 kw) para las pavimentadoras autopropulsadas más grandes. La mayoría de los motores usan combustible diesel porque es el combustible que se usa comúnmente en otros equipos de construcción.

La mayoría de las pavimentadoras autopropulsadas más grandes miden entre 5,8 y 7 m (19 a 23 pies) de largo, 3,1 m (10 pies) de ancho y 3,1 m (10 pies) de alto. Pesan alrededor de 20,000-40,000 lb (9,090-18,180 kg) dependiendo de la capacidad de la tolva, el tamaño del motor y el tipo de sistema de transmisión. La velocidad típica de colocación de asfalto es de 100 a 300 pies / min (31 a 92 m / min). El ancho de pavimentación estándar es de 2,4 a 3,7 m (8 a 12 pies) hasta un ancho máximo de 12,2 m (40 pies) con el uso de extensiones de regla en algunas máquinas. El espesor máximo de pavimentación en una sola pasada es de 6-12 pulg. (152-305 mm).

Las opciones incluyen paquetes de iluminación, extensiones de regla manuales y automáticas, y varios sensores y controles para alterar la pendiente (dimensiones de adelante hacia atrás) y la pendiente (dimensiones de lado a lado) de la capa de asfalto.

El

proceso de fabricación

Las pavimentadoras de asfalto se ensamblan a partir de componentes. Algunas de estas piezas se fabrican en la planta de ensamblaje, mientras que otras se fabrican en otro lugar y se envían a la planta. Todas las piezas reciben una capa de pintura base. Las piezas se almacenan en un almacén y se llevan a varias estaciones o áreas de trabajo según sea necesario.

El tractor y la regla se ensamblan por separado. El proceso de ensamblaje del tractor comienza cuando el bastidor principal se coloca en un palé de flotación por aire. A medida que avanza el montaje, el tractor se mueve manualmente conectando una línea de aire comprimido al palé de flotación. Esto permite que el tractor pesado flote en un colchón delgado de aire y se pueda empujar fácilmente de una estación de trabajo a otra con la ayuda de rieles de guía en el piso. La regla se ensambla en una sola área y no se mueve de una estación de trabajo a otra.

A continuación se muestra una secuencia de funcionamiento típica para el montaje de una pavimentadora de asfalto:

Fabricación del mainframe del tractor

- 1 Las piezas individuales del bastidor principal se cortan a medida a partir de una placa de acero con sierras de cinta o mediante oxicorte. Los orificios necesarios se perforan o perforan.

- 2 Las piezas se mantienen en posición entre sí mediante plantillas y accesorios. Luego se sueldan con soldadores automáticos de alambre que están programados para soldar a lo largo del contorno de las uniones. Cuando está terminado, el bastidor principal se parece a la letra "H" con una pata larga a cada lado para sostener las llantas o las orugas y una pata cruzada en el medio para sostener el motor, que está montado de lado.

- 3 Después de soldar el mainframe, se dispara con una corriente de alta

velocidad del aire, que transporta pequeñas bolas de acero. Esto alivia las tensiones en el metal causadas por la soldadura y elimina cualquier salpicadura de soldadura. Luego, se pinta el mainframe con una imprimación y se deja secar la pintura.

velocidad del aire, que transporta pequeñas bolas de acero. Esto alivia las tensiones en el metal causadas por la soldadura y elimina cualquier salpicadura de soldadura. Luego, se pinta el mainframe con una imprimación y se deja secar la pintura.

Montaje del tractor

- 4 El mainframe se coloca en un palé de flotación por aire y se mueve a la primera estación de trabajo. Primero se instalan las cadenas y las paletas del transportador de alimentación, seguidas de los motores de accionamiento del alimentador hidráulico y las mangueras de lubricación del alimentador. Si el tractor va a tener una transmisión con orugas, se instalan los cubos de transmisión izquierdo y derecho. En algunos modelos, el tanque de combustible también está instalado en este momento.

- 5 Mientras el mainframe está en la primera estación de trabajo, el motor se está preparando en un área separada. El motor se coloca sobre un soporte rodante y en este momento se instalan el ventilador, los filtros de aceite y varios sensores. El embrague de desconexión y la caja de cambios de transmisión de la bomba están atornillados a la parte trasera del motor. La caja de cambios tiene forma triangular y tiene ubicaciones de montaje para tres juegos de bombas hidráulicas. El conjunto superior de bombas proporciona energía a los neumáticos o cadenas de tracción. Los dos conjuntos inferiores de bombas suministran energía a los alimentadores del transportador izquierdo y derecho, los sinfines de distribución y los vibradores de la regla. Cada conjunto de bombas consta de dos o más bombas intercaladas de extremo a extremo y que salen del mismo eje central.

- 6 El mainframe se mueve a la siguiente estación de trabajo. El motor se levanta de su soporte con un elevador superior y se baja a una posición transversal en el bastidor principal. Está atornillado en su lugar en varios soportes de goma dura, que actúan para aislar la vibración del motor. El radiador está atornillado en su lugar y las mangueras de refrigerante se colocan entre el motor y el radiador.

- 7 Los conjuntos de sinfín de distribución izquierdo y derecho están atornillados en su lugar y se instalan los motores y las cadenas de transmisión del sinfín hidráulico. Las piezas de la tolva trasera están atornilladas en su lugar, al igual que los cilindros hidráulicos para subir y bajar la nivelación de la regla.

En funcionamiento, un camión volquete lleno de asfalto retrocede hasta la parte delantera del pover y descarga lentamente su carga en tolva de la extendedora. A medida que la pavimentadora avanza, los transportadores de alimentación mueven el asfalto hacia la parte trasera de la pavimentadora y los sinfines de distribución empujan el asfalto hacia afuera hasta el ancho deseado. brazos. Varias mangueras hidráulicas y cableado eléctrico se colocan entre los componentes.

En funcionamiento, un camión volquete lleno de asfalto retrocede hasta la parte delantera del pover y descarga lentamente su carga en tolva de la extendedora. A medida que la pavimentadora avanza, los transportadores de alimentación mueven el asfalto hacia la parte trasera de la pavimentadora y los sinfines de distribución empujan el asfalto hacia afuera hasta el ancho deseado. brazos. Varias mangueras hidráulicas y cableado eléctrico se colocan entre los componentes. - 8 Si el tractor va a tener una transmisión con orugas, los motores de transmisión hidráulica de velocidad variable izquierda y derecha y los engranajes planetarios de dos velocidades están atornillados a los cubos de transmisión. Si el tractor va a tener una transmisión con neumáticos, el eje de transmisión, la caja de cambios de dos velocidades y el motor de transmisión hidráulica de dos velocidades están instalados.

- 9 En la siguiente estación de trabajo, se instala la caja eléctrica principal, se instalan el tanque hidráulico y las válvulas y se conectan con mangueras, y se enruta el cableado para la regla y las luces del tractor.

- 10 A medida que el tractor avanza por la línea de montaje, se instalan las cubiertas laterales del motor y el filtro de aire de admisión, se colocan la plataforma trasera y la plataforma de rejilla abierta y se monta la consola de control del operador. Algunas pavimentadoras tienen dos consolas del operador, una a cada lado, para brindarle al operador una mejor vista cuando pavimenta cerca de bordillos u otros obstáculos. Otros adoquines tienen una consola móvil que se puede deslizar hacia un lado o hacia el otro. Todas las conexiones eléctricas finales se realizan en este momento.

- 11 A continuación, se instalan las baterías y el silenciador del motor y se añaden los distintos líquidos según sea necesario. Si el tractor tiene una transmisión con orugas, las ruedas inferiores del bogie se instalan en este punto.

- 12 El ensamblaje del tractor se completa colocando los brazos de nivelación de la regla, los lados de la tolva, las puertas de acceso al motor, las luces y otros componentes exteriores. Los neumáticos o las orugas se instalan en último lugar. Se arranca el motor y el tractor terminado se somete a una verificación preliminar para comprobar su correcto funcionamiento.

Prueba del tractor

- 13 El tractor se lava para eliminar cualquier grasa o aceite que se haya acumulado en las superficies durante el montaje. Se agrega un tinte fluorescente al aceite hidráulico para ayudar a detectar cualquier fuga. Luego, el tractor se conecta a una máquina de prueba automática, que lo cicla a través de varias funciones eléctricas e hidráulicas. Una computadora registra los resultados de estas pruebas para referencia futura. Se utiliza una "luz negra" ultravioleta para detectar fugas en el sistema hidráulico.

- 14 Después de la prueba de ciclo, el tractor se conduce al exterior y se le realiza una breve prueba de funcionamiento para inspeccionar visualmente su funcionamiento. Si se requieren ajustes, se realizan en este momento. Luego, el tractor se estaciona esperando el pedido de un cliente.

Montaje de la regla

- 15 La regla se ensambla en un área separada del tractor. Las partes del marco se fabrican y sueldan entre sí. Los conjuntos de quemadores y los motores vibradores hidráulicos están instalados y conectados con mangueras. Los quemadores proporcionan calor a lo largo de la regla para evitar que el asfalto se adhiera a ella. Los vibradores ayudan a proporcionar una compactación parcial del asfalto mientras se coloca. El cableado eléctrico se dirige a los diversos componentes. Los actuadores hidráulicos para controlar la pendiente de lado a lado de la regla se instalan en último lugar.

Prueba de la regla

- 16 La regla terminada se adjunta a una máquina de prueba que duplica las funciones y los controles de un tractor. A continuación, se prueban las diversas funciones de la regla:encendido del quemador, funcionamiento del vibrador, control de pendiente y otras.

Acabado de la pavimentadora

- 17 Cuando un cliente solicita una pavimentadora, el I / cliente puede especificar uno de varios modelos de tractores para combinar con uno de varios diseños de regla. El tractor, que solo tiene una capa de pintura de imprimación, ahora se limpia y se le aplica una capa final de pintura. A continuación, se instalan las etiquetas de advertencia, las rayas decorativas o las placas de identificación. La regla suele estar pintada de negro porque está en contacto con el asfalto negro aceitoso.

- 18 La regla está fijada al tractor. I O El cableado eléctrico, las líneas de combustible del quemador y las mangueras hidráulicas están interconectados. A continuación, la extendedora terminada se somete a una prueba funcional final. El asiento del operador se instala en último lugar.

Control de calidad

Todos los proveedores de componentes son revisados y certificados minuciosamente antes de que puedan comenzar a enviar piezas. Periódicamente, las piezas entrantes se someten a una minuciosa inspección dimensional y metalúrgica para garantizar una alta calidad continua. Las llaves neumáticas que se utilizan para apretar los sujetadores críticos se revisan y recalibran para asegurarse de que estén aplicando el par de torsión adecuado. El tractor y la regla se prueban con la máquina por separado, además de varias inspecciones visuales por parte de operadores humanos, y luego se revisan nuevamente una vez que el tractor y la regla se acoplan para la entrega.

El futuro

Muchas ciudades y estados han puesto énfasis en reducir las variaciones de la superficie u ondulaciones de las carreteras de asfalto. Esto es especialmente importante al pavimentar una carretera existente, que puede tener variaciones significativas en la superficie debido a años de uso intenso. En algunos proyectos de carreteras, se aplica una multa al contratista de la carretera por exceder ciertos límites de ondulación. Para cumplir con estos estrictos requisitos, los contratistas solicitan a los fabricantes de pavimentadoras de asfalto sistemas de control de pendientes y pendientes más sofisticados. Los sistemas futuros pueden incluir un control de regla guiado por láser, utilizando un perfil de carretera generado por computadora como referencia.

Otra área de desarrollo futuro para las pavimentadoras de asfalto implica un cambio en la formulación del propio pavimento de asfalto. En los Estados Unidos, el Programa de Investigación de Carreteras Estratégicas, patrocinado por la Administración Federal de Carreteras, está desarrollando una nueva formulación de pavimento asfáltico conocida como Superpave. Se espera que este nuevo pavimento produzca caminos más lisos y duraderos y está previsto que se implemente en el año 2000. Implicará cambios tanto en el material aglutinante de asfalto como en los agregados y puede requerir diferentes métodos de colocación.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo