Prueba ficticia

Antecedentes

Como un maniquí de moda, el muñeco parece un ser humano, pero sus bellezas más profundas que la piel consisten en instrumentación de alta tecnología y un físico de vanguardia. Y al igual que la versión del ventrílocuo, el muñeco de prueba de choque no puede hablar excepto en una serie de anuncios televisivos muy eficaces sobre la seguridad del cinturón de seguridad.

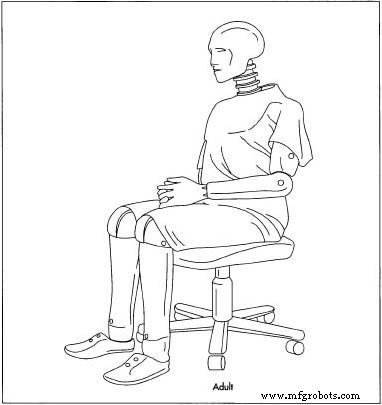

Las agencias de seguridad vial de todo el mundo confían en la prueba de resistencia a choques en la que un automóvil se estrella contra una pared de ladrillos para observar los daños y generar datos sobre el rendimiento del automóvil. Los ocupantes del vehículo de prueba son maniquíes de prueba de choque (propiamente llamados "Dispositivos de prueba antropomórficos") que están fabricados para parecerse y responder como cuerpos humanos y que están cargados con instrumentación sofisticada. Los instrumentos registran información sobre la aceleración, la velocidad, la desaceleración en el impacto, la fuerza del impacto y los diversos movimientos y deformaciones del torso y las extremidades de cada maniquí. Estos datos son estudiados por ingenieros de seguridad y se relacionan con el comportamiento de los ocupantes humanos y sus posibles lesiones.

El método de prueba de choque tiene fallas importantes a pesar de su aceptación universal. El automóvil (u otro vehículo) está parcial o totalmente dañado, según el objetivo de la prueba. Los maniquíes se pueden adaptar y reutilizar muchas veces, pero su capacidad para responder con todas las complejidades de los cuerpos humanos siempre se está perfeccionando.

Historial

Antes de finales de la década de 1940, los automóviles se probaban con cadáveres. Se podían observar lesiones en cuerpos reales, pero los cadáveres no respondían como seres flexibles que respiran. Los maniquíes de prueba de choque se desarrollaron en 1949 bajo contrato con la Fuerza Aérea de los EE. UU. Para probar asientos eyectables de aviones que estaban montados en trineos propulsados por cohetes sobre rieles. "Sierra Sam" fue el primer muñeco. Posteriormente, la industria automotriz utilizó el mismo tipo de maniquí para desarrollar cinturones de seguridad de regazo y arneses para hombros. Sierra Sam se parecía al macho adulto promedio con un peso estadísticamente correcto y extremidades articuladas; sin embargo, la columna y el cuello de Sam estaban rígidos. Se pudo medir la aceleración de su cabeza a medida que seguía el camino de la expulsión, pero esto estaba lejos de ser suficiente para evaluar posibles lesiones en la cabeza.

En 1952, Mark 1 se fabricó a partir de un molde de yeso de un hombre vivo, y este muñeco marcó una gran mejora en el estado de la técnica. Su cráneo albergaba sensores para medir la aceleración y la fuerza del impacto, y estaba fabricado con dos piezas de aluminio. La columna vertebral de Mark l consistía en una serie de articulaciones esféricas con espaciadores para simular el rango de movimiento de una columna vertebral real. El muñeco también tenía un juego de varillas de tubo de acero, piel de vinilo y carne de espuma, pero miembros rígidos. Otros maniquíes desarrollados hasta 1956 fueron modificados e instrumentados para medir un rango seleccionado de movimientos. Se hicieron maniquíes de tamaños y pesos distintos al promedio por primera vez, y estos maniquíes posteriores a la Marca 1 se usaron para probar la seguridad de los tractores, trajes de hombre rana para escapes submarinos y aspectos de vuelo y seguridad de la investigación espacial para la Administración Nacional de Aeronáutica y del Espacio. (NASA).

Los programas espaciales motivaron los siguientes avances en el diseño de muñecos. Para evaluar los efectos del empuje del cohete sobre los astronautas atados a los asientos de las cápsulas espaciales, los programas espaciales estadounidenses y europeos financiaron la invención del muñeco de investigación Grumman-Alderson (GARD). El astronauta sentado tenía que estar perfectamente alineado con la dirección de propulsión del cohete, o tanto el hombre como el asiento se saldrían de su lugar. GARD fue un paso tecnológico importante porque los procesos de localización del centro de gravedad y evaluación del momento de inercia (la tendencia a girar con aceleración) estaban bien instrumentados en este maniquí duradero. GARD todavía se usa para probar asientos eyectables porque los asientos restringen los rangos de movimiento en este modelo, manteniéndolos lo suficientemente simples para que los ingenieros midan las rotaciones, el historial de aceleraciones y las tensiones entre el hombre y el asiento.

Hasta 1966, la industria de la aviación, la aeronáutica militar y el programa espacial lideraron el desarrollo de maniquíes de prueba. La industria automotriz se convirtió en la fuerza impulsora en el desarrollo de maniquíes para pruebas de choque ese año, ya que las muertes de automóviles enfatizaron la necesidad de mejoras en la caja torácica, la columna vertebral, la pelvis y la cavidad abdominal del maniquí para evaluar los sistemas de sujeción. Los modelos matemáticos y los experimentos con rangos separados del cuerpo mostraron que los movimientos se podían simular con conexiones de resorte. Los resortes se mueven con el impacto y también rebotan, por lo que se pueden estudiar efectos como el latigazo cervical. Las pruebas de los cinturones de seguridad de regazo se concentraron en las lesiones de la pelvis, pero el desarrollo del arnés de hombros requirió que el maniquí tuviera esternón (esternón), clavículas y omóplatos. El maniquí con arnés estaba equipado con un saco visceral instrumentado que imitaba los movimientos de los órganos internos. También se instaló instrumentación en las cavidades de los muslos, el pecho y la cabeza para poder estudiar movimientos más complicados y desviaciones de la fuerza.

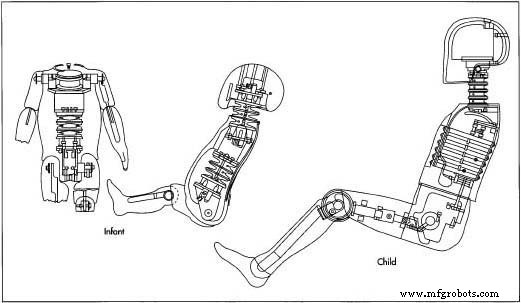

En 1970, era evidente que el maniquí masculino del tamaño de un adulto no representaba con precisión las proporciones más pequeñas de niños y mujeres. De hecho, algunas lesiones en los cuerpos más pequeños fueron causadas por cinturones y arneses que demostraron ser seguros para el maniquí promedio. Un modelo masculino más grande y el primer muñeco femenino se produjeron en 1970 y se llamaron Sierra Stan y Sierra Susie. Ese mismo año, agregaron a su familia a Sierra Sammy (una niña de seis años) y Sierra Toddler (una niña de tres años). Ninguno de los niños tenía razón en la distribución del peso, pero al menos fueron representados y estudiados por primera vez.

El problema de evaluar las lesiones de los niños se complicó por el hecho de que muchos niños se lesionan en accidentes automovilísticos porque están de pie o no sentados de manera convencional durante esos accidentes. La variedad de movimientos y los impactos potenciales son, por lo tanto, mucho más variables para los niños sin ataduras. El rediseño de los maniquíes para niños siguió de inmediato, y las modificaciones a los maniquíes para niños continuaron siendo el área más intensamente perseguida del diseño de pruebas de choque desde la década de 1970 hasta la de 1990. En la década de 1970, los datos mejorados les dieron a los niños esqueletos más flexibles y articulaciones de las extremidades más flexibles que los adultos, los hicieron adaptables a varias posiciones en el automóvil y mejoraron la instrumentación para que se pudiera medir o interpretar una gama más amplia de variables. El desarrollo y la prueba de asientos de seguridad para niños, asientos elevados y bolsas de aire requirieron atención especial hacia los maniquíes para bebés, niños pequeños y jóvenes.

Las mejoras en el análisis por computadora también estaban revolucionando las pruebas de choque a mediados de la década de 1970. Los métodos informáticos permitieron medir casi cuarenta parámetros diferentes en el comportamiento de los maniquíes de prueba. Los materiales de construcción se mejoraron de manera similar para hacer posibles maniquíes realistas y completamente articulados. Para replicar el comportamiento de los huesos humanos, los huesos del maniquí se fabricaron con fibra de vidrio con mayor resistencia a la rotura para que el maniquí pudiera usarse nuevamente. Sin embargo, estas muchas adaptaciones llevaron a maniquíes cada vez más especializados, por lo que los modelos como el muñeco supermórfico se hicieron exclusivamente para pruebas de accidentes automovilísticos; eran demasiado frágiles para las pruebas de eyección.

Las especializaciones en maniquíes de prueba de aeronaves incluyeron el maniquí antropomórfico del evaluador de restricción de extremidades (LRE), que fue creado especialmente para probar dispositivos de sujeción para prevenir lesiones debido a golpes durante la expulsión de aviones militares. Otros maniquíes especializados probaron paracaídas experimentales, choques de helicópteros y autos de carreras. Por ejemplo, las pruebas de choques que involucran autos de carrera (del tipo que se corrió en la carrera de 500 millas de Indianápolis o en el circuito del Championship Auto Racing Team [CART]) mostraron que los cascos de carreras pesados que usan los conductores protegen sus cabezas de los daños por impacto. , pero el peso del casco aumenta el riesgo de lesiones en el cuello.  Los primeros maniquíes de prueba de choque fabricados durante las décadas de 1950 y 1960 no abordaron las diferencias entre los tipos de carrocería. Esos primeros maniquíes eran hombres adultos estadísticamente correctos y, como tales, hicieron poco para representar los tipos de cuerpo típicos de bebés, niños y mujeres. En 1970, las deficiencias de los maniquíes eran evidentes y se fabricaron varios tipos de carrocería. porque obliga al cuello a alargarse. El impacto de un automóvil Indy contra una pared de concreto reduce la velocidad del automóvil en 40 millas (64 km) por hora en 70 milisegundos, y el conductor siente un impacto 60 veces mayor que la fuerza de la gravedad. El sensor de "caja negra" en el maniquí evalúa todas las fuerzas en el trabajo 2000 veces por segundo mientras el choque está en progreso.

Los primeros maniquíes de prueba de choque fabricados durante las décadas de 1950 y 1960 no abordaron las diferencias entre los tipos de carrocería. Esos primeros maniquíes eran hombres adultos estadísticamente correctos y, como tales, hicieron poco para representar los tipos de cuerpo típicos de bebés, niños y mujeres. En 1970, las deficiencias de los maniquíes eran evidentes y se fabricaron varios tipos de carrocería. porque obliga al cuello a alargarse. El impacto de un automóvil Indy contra una pared de concreto reduce la velocidad del automóvil en 40 millas (64 km) por hora en 70 milisegundos, y el conductor siente un impacto 60 veces mayor que la fuerza de la gravedad. El sensor de "caja negra" en el maniquí evalúa todas las fuerzas en el trabajo 2000 veces por segundo mientras el choque está en progreso.

La tecnología ficticia de prueba se aceleró en desarrollo nuevamente con el diseño y prueba del airbag. La familia de muñecos se diversificó aún más para incluir aún más tipos de cuerpos. Las muertes por el despliegue de bolsas de aire ocurrieron con mayor frecuencia entre personas fuera de las dimensiones estadísticas. Estos "pequeños ocupantes fuera de posición" u ocupantes OOP estimularon más cambios evolutivos en los maniquíes. El despliegue de las bolsas de aire sometió a los maniquíes a fuerzas que excedieron sus capacidades de diseño. En 1997 se habían realizado importantes mejoras en la familia de muñecos gracias a las pruebas de airbags y al desarrollo de airbags de impacto lateral.

Materias primas

El cuerpo del maniquí para pruebas de choque está hecho de piezas metálicas que consisten en aluminio, bronce o acero (según el diseño, el propósito y las partes del cuerpo), así como también materiales metálicos. También se incorpora una amplia variedad de plásticos en la mayoría de los diseños, y los plásticos incluyen Delrin (un tipo de resina de acetato de larga duración), espuma de uretano y poliuretano y vinilo. La mayoría de los maniquíes están vestidos para simular la realidad, y proveedores específicos suministran ropa, pintura y adhesivos para marcar objetivos críticos o puntos de medición en los maniquíes. De hecho, no solo se utilizan proveedores externos para muchos componentes ficticios, sino que las agencias de pruebas federales que aprueban los diseños ficticios dictan proveedores específicos que deben utilizarse para algunos materiales.

Los fabricantes ficticios suministran poca o ninguna instrumentación. Los diseños proporcionan espacio para asegurar la instrumentación, pero la instrumentación es tan específica para las condiciones de prueba reales que los clientes de los constructores ficticios instalan la suya propia. Algunos potenciómetros pequeños a veces están integrados en las líneas del fabricante, pero el cliente selecciona instrumentos más sofisticados como acelerómetros y sensores de medición de carga de sus propios paquetes de instrumentos o proveedores especializados.

Diseño

El diseño de maniquíes para pruebas de choque es un proceso intrincado y aislado limitado a agencias gubernamentales, fabricantes de maniquíes y clientes como los fabricantes de automóviles. Los fabricantes de muñecos no son responsables de crear sus propios diseños. En su lugar, reciben paquetes de dibujos, conjuntos de especificaciones de construcción y especificaciones para las pruebas requeridas de la Administración Nacional de Seguridad del Tráfico (NTSA). Las agencias europeas proporcionan conjuntos de documentos similares a los fabricantes de muñecos. Con base en sus experiencias en la construcción de maniquíes, su reparación o modernización y la observación de sus traumas posteriores al accidente, los fabricantes de maniquíes, así como los usuarios, tienen participación en los cambios de diseño. La NTSA basa sus diseños en una multitud de datos que incluyen informes de accidentes, ubicación dentro de un vehículo, variaciones en el físico y el desarrollo físico, autopsias y simulaciones. Los expertos en biomecánica analizan todos los datos disponibles y crean las especificaciones que se envían a los fabricantes.

El

proceso de fabricación

La fabricación de maniquíes para pruebas de choque es altamente patentada debido a las complejidades del diseño y al pequeño número de fabricantes calificados en el mundo. Todo el diseño y la construcción cumplen con un conjunto de estándares extremadamente altos; no hay maniquíes de prueba de choque de "grado B".

- Cuando se recibe el paquete de planos y especificaciones para un nuevo maniquí de prueba de choque, el fabricante comienza por determinar qué piezas y materiales deben comprarse a proveedores específicos, cuáles deben adquirirse de una variedad de proveedores aprobados y cuáles deben comprarse fabricado en casa. Por ejemplo, la ropa para los maniquíes la proporciona un proveedor específico; pero, para la espuma utilizada para soportar la piel de vinilo, se evita el nombramiento de proveedores específicos y el fabricante solo tiene que cumplir con ciertos equivalentes.

- Los patrones y moldes para las piezas de metal que se van a cortar o fundir se hacen a partir de los dibujos de diseño, y se realizan las herramientas necesarias para preparar las piezas de metal. Se moldean, se cortan, se tratan térmicamente hasta tres veces, se platean y se mecanizan para recortar, suavizar y refinar las piezas terminadas. Finalmente, las piezas metálicas se ensamblan mediante sujetadores que también se especifican.

- Los plásticos se diseñan, labran y moldean de manera similar mediante moldeo por inyección u otros métodos adecuados para la pieza y el material. Los plásticos también se mecanizan y ensamblan o se ajustan a las piezas metálicas.

- Una vez ensamblado el cuerpo de metal y plástico del chupete, la piel se ajusta al chupete. Algunas pieles consisten en vinilo que se moldea sobre el maniquí con espuma inyectada debajo del vinilo para darle una firmeza y flexibilidad a la piel que se asemeja a la real. Otras pieles consisten en piezas de vinilo con capas de espuma. Estas piezas se pueden poner y quitar como la ropa. La piel que cubre la cabeza es de una sola pieza que encaja sobre el cráneo de aluminio. Los colores también son muy importantes para la piel del muñeco. Muchos clientes quieren tonos de piel, pero a veces se prefiere la piel con coloraciones rojas o amarillas cuando se utilizará el maniquí en las pruebas que se filman. Los tonos amarillo y rojo facilitan la medición precisa de los movimientos en la película.

- El maniquí está diseñado con aberturas para instrumentación y cableado. Estos se encuentran en las partes más grandes del cuerpo, incluidos el cráneo, el pecho, la cavidad abdominal y los muslos. A veces, la ropa se ajusta a los maniquíes en la fábrica o se proporciona al cliente para que el maniquí pueda vestirse después de que se haya insertado la instrumentación.

Control de calidad

El control de calidad está estrictamente especificado por la NTSA (u otras agencias) antes incluso de considerar la fabricación. Los ensambladores ficticios son muy conscientes de que su "familia" será sacrificada por la seguridad de miles de miembros del público, por lo que sienten una intensa responsabilidad hacia los problemas de calidad. Cuando las partes del cuerpo están completas y cuando todo el cuerpo y la cabeza están ensamblados, el maniquí pasa por un riguroso conjunto de pruebas en el laboratorio de calibración, donde se realizan las pruebas requeridas y se toman las medidas para confirmar que el producto se ajusta a cada detalle de los planos de diseño y las especificaciones. Las pruebas incluyen una prueba de caída de la cabeza, impacto en el tórax (pecho)  El maniquí de prueba de choque está hecho de piezas metálicas de aluminio, bronce o acero, así como de materiales metálicos . También se incorpora una amplia variedad de plásticos en la mayoría de los diseños, e incluyen Delrin (un tipo de resina de acetato de larga duración), espuma de uretano y poliuretano y vinilo. La mayoría de los maniquíes están vestidos para simular la realidad, y proveedores específicos suministran ropa, pintura y adhesivos para marcar objetivos críticos o puntos de medición en los maniquíes. De hecho, no solo se utilizan proveedores externos para muchos componentes ficticios, sino que las agencias de pruebas federales que aprueban los diseños ficticios dictan proveedores específicos que deben utilizarse para algunos materiales. pruebas y calibración del cráneo, el cuello, las rodillas, otras articulaciones importantes y, a veces, otras partes de las extremidades, según el uso del maniquí. Dependiendo del tipo de físico que pretenda representar el muñeco, los resultados de la prueba variarán. La masa de la cabeza de un niño, por ejemplo, es dramáticamente más pequeña que la de un adulto, por lo tanto, la prueba de caída de la cabeza será bastante diferente. Un conjunto de certificaciones, una especie de certificado de nacimiento, permanece con el maniquí durante toda su vida útil para probar sus pruebas de calibración y para su uso en la reconstrucción, actualización y recalibración.

El maniquí de prueba de choque está hecho de piezas metálicas de aluminio, bronce o acero, así como de materiales metálicos . También se incorpora una amplia variedad de plásticos en la mayoría de los diseños, e incluyen Delrin (un tipo de resina de acetato de larga duración), espuma de uretano y poliuretano y vinilo. La mayoría de los maniquíes están vestidos para simular la realidad, y proveedores específicos suministran ropa, pintura y adhesivos para marcar objetivos críticos o puntos de medición en los maniquíes. De hecho, no solo se utilizan proveedores externos para muchos componentes ficticios, sino que las agencias de pruebas federales que aprueban los diseños ficticios dictan proveedores específicos que deben utilizarse para algunos materiales. pruebas y calibración del cráneo, el cuello, las rodillas, otras articulaciones importantes y, a veces, otras partes de las extremidades, según el uso del maniquí. Dependiendo del tipo de físico que pretenda representar el muñeco, los resultados de la prueba variarán. La masa de la cabeza de un niño, por ejemplo, es dramáticamente más pequeña que la de un adulto, por lo tanto, la prueba de caída de la cabeza será bastante diferente. Un conjunto de certificaciones, una especie de certificado de nacimiento, permanece con el maniquí durante toda su vida útil para probar sus pruebas de calibración y para su uso en la reconstrucción, actualización y recalibración.

Subproductos / Residuos

No hay subproductos de la fabricación de muñecos. Los residuos se limitan al metal y al plástico que se pueden reciclar.

El futuro

Las tecnologías informáticas han hecho que el maniquí de prueba de choque se adapte a los extremos de la actividad humana a través de mejoras de diseño, métodos de prueba, miniaturización de instrumentos y análisis de datos. Sin embargo, en última instancia, la computadora puede resultar fatal para la familia ficticia. Las simulaciones por computadora se están volviendo tan sofisticadas que pueden representar accidentes automovilísticos, daños al vehículo en sí y lesiones a los ocupantes. Las simulaciones son atractivas para los fabricantes de automóviles porque eliminan algunas, si no todas, las pruebas destructivas, que cuestan aproximadamente $ 750 000 por prueba. Los ocupantes del vehículo pueden ser examinados después de un impacto simulado, y los detalles de las lesiones en la cabeza y la columna se pueden analizar especialmente. Se pueden eliminar hasta tres meses de tiempo de diseño del programa de diseño y producción para un nuevo modelo de automóvil, y los nuevos diseños pueden ser más seguros para una gama más amplia de conductores y pasajeros de diferentes tamaños.

Los fabricantes ficticios, por otro lado, insisten en que sus familias están aquí para quedarse. Más modificaciones y complejidades, así como aplicaciones tecnológicas, han hecho que los maniquíes de prueba de choque sean barómetros confiables para el desempeño del vehículo. Las agencias gubernamentales reconocen esto y están pidiendo a los fabricantes que produzcan maniquíes y sensores que se centren en lesiones muy específicas. En 1995, este enfoque se centró en la parte inferior de las piernas, el movimiento de los pies y el daño a los tendones de Aquiles causado por impactos frontales. Nuevos sensores hicieron que las piernas del Hybrid 350 (certificado en 1997) se parecieran a las de un hombre biónico. En 1999, el énfasis cambió a las colisiones de impacto trasero y al desarrollo de vértebras de vanguardia a través de la investigación cooperativa entre agencias, universidades y fabricantes. También está creciendo el interés en los simuladores de piel que se magullan y desgastan durante los accidentes; Los datos de estos desarrollos también ayudarán a los médicos a mejorar los tratamientos para las lesiones cutáneas. Al igual que sus homólogos humanos, el muñeco de prueba de choque continúa evolucionando con el propósito de salvar nuestras vidas y nuestras extremidades.

Proceso de manufactura

- Un curso intensivo sobre creación rápida de prototipos en la fabricación

- Un curso intensivo sobre la impresión 3D de Binder Jet

- C# esta palabra clave

- Prueba del sensor DS18B20

- Caja de prueba de sensores Turck TB3-CP80

- Sondas de prueba magnéticas Pomona MP1

- Prueba de COVID-19 basada en teléfonos inteligentes

- Criostato de copa Macroflash

- Prueba de confiabilidad del nivel de oblea conectada por software

- ¿Qué es un probador de tubo de vacío?

- Guía de corte de láminas de aluminio a prueba de maniquíes