Láser de estado sólido

Antecedentes

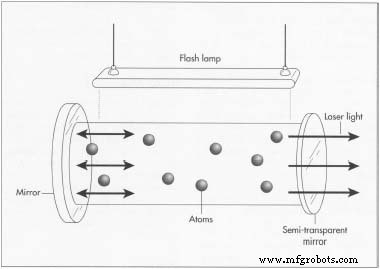

Un láser, que es un acrónimo de Amplificación de luz por emisión estimulada de radiación, es un dispositivo que convierte energía eléctrica u óptica en luz. La energía eléctrica u óptica se utiliza para excitar átomos o moléculas, que luego emiten luz monocromática (longitud de onda única). Un láser consta de una cavidad, con espejos planos o esféricos en los extremos, que se rellena con material láser. Este material puede excitarse a un estado semi-estable por luz o una descarga eléctrica. El material puede ser un cristal, vidrio, líquido, tinte o gas siempre que pueda excitarse de esta forma. Un láser de estado sólido es aquel que utiliza un cristal, cuyos átomos están unidos rígidamente, a diferencia de un gas. El cristal produce luz láser después de que una lámpara u otro láser bombea luz hacia él.

La cavidad más simple tiene dos espejos, uno que refleja totalmente y otro que refleja entre el 50 y el 99%. A medida que la luz rebota entre estos espejos, la intensidad aumenta. Dado que la luz láser viaja en la misma dirección que un rayo intenso, el láser produce una luz muy brillante. Los rayos láser también se pueden proyectar a grandes distancias y se pueden enfocar en un punto muy pequeño.

El tipo de espejo determina el tipo de haz. Se produce un haz muy brillante, altamente monocromático y coherente cuando un espejo transmite solo el 1-2% de la luz. Si se utilizan espejos planos, el haz está altamente colimado (hecho paralelo). El rayo sale cerca de un extremo de la cavidad cuando se utilizan espejos cóncavos. El tipo de rayo en el primer caso hace que los láseres sean muy útiles en medicina, ya que estas propiedades permiten al médico apuntar al área deseada con mayor precisión, evitando dañar el tejido circundante.

Una forma de excitar los átomos a un nivel de energía más alto es iluminar el material láser con luz de una frecuencia más alta que la luz láser. También conocido como bombeo óptico, estos láseres de estado sólido utilizan una varilla de material cristalino sólido con sus extremos pulidos planos y paralelos y recubiertos con espejos para reflejar la luz del láser. Los iones están suspendidos en la matriz cristalina y emiten electrones cuando se excitan.

Los lados de la varilla se dejan despejados para admitir la luz de la lámpara de bombeo, que puede ser una descarga de gas pulsada que produce una luz intermitente. El primer láser de estado sólido utilizó una varilla de rubí rosa y un cristal artificial de zafiro. Dos láseres de estado sólido comunes que se utilizan hoy en día son Nd:YAG (neodimio:granate de itrio y aluminio) y Nd:vidrio. Ambos utilizan lámparas de flash de criptón o xenón para el bombeo óptico. Se pueden obtener destellos brillantes de luz de hasta miles de vatios y la vida útil de funcionamiento es cercana a las 10,000 horas.

Dado que la luz láser se puede enfocar en un punto preciso de gran intensidad, un pequeño láser pulsado puede generar suficiente calor para vaporizar diferentes materiales. Por lo tanto, los láseres se utilizan en varios procesos de eliminación de material, incluido el mecanizado. Por ejemplo, los láseres de rubí se utilizan para perforar agujeros en diamantes para matrices de trefilado y en zafiros para cojinetes de relojes.

Historial

El concepto detrás de los láseres fue propuesto por primera vez por Albert Einstein, quien demostró que la luz consiste en partículas sin masa llamadas fotones. Cada fotón tiene una energía que corresponde a la frecuencia de las ondas. Cuanto mayor sea la frecuencia, mayor será la energía transportada por las ondas. Einstein y otro científico llamado S. N. Bose luego desarrollaron la teoría del fenómeno en el que los fotones tienden a viajar juntos. Este es el principio detrás del láser.

La acción del láser fue demostrada por primera vez en la región de microondas en 1954 por el ganador del Premio Nobel Charles Townes y sus colaboradores. Proyectaron un haz de moléculas de amoníaco a través de un sistema de electrodos de enfoque. Cuando se pasó la potencia de microondas de la frecuencia adecuada a través de la cavidad, se produjo la amplificación y nació el término amplificación de microondas por emisión estimulada de radiación (M.A.S.E.R.). El término láser fue acuñado por primera vez en 1957 por el físico Gordon Gould.

Un año después, Townes trabajó con Arthur Schawlow y los dos propusieron el láser, recibiendo una patente en 1960. Ese mismo año, Theodore Maiman, un físico de Hughes Research Laboratories, inventó el primer láser práctico. Este láser era del tipo de estado sólido, y utilizaba un cristal de rubí rosado rodeado por un tubo de flash encerrado dentro de una cavidad cilíndrica de aluminio pulido enfriada por aire forzado. El cilindro de rubí se pulió en ambos extremos para que fuera paralelo a un tercio de la longitud de onda de la luz. Cada extremo se cubrió con plata evaporada. Este láser funciona en modo pulsado. Dos años más tarde, se fabricó un láser de rubí continuo reemplazando la lámpara de flash con una lámpara de arco.

Después de que se demostró con éxito el láser de Maiman, otros investigadores probaron una variedad de otros sustratos y tierras raras, incluidos el erbio, el neodimio e incluso el uranio. Se ensayaron sustratos de granate de itrio, aluminio, vidrio y fluoruro de calcio. El desarrollo de potentes diodos láser (un dispositivo que forma una salida de luz coherente utilizando electrodos o semiconductores) en la década de 1980 llevó a láseres totalmente de estado sólido en el régimen de onda continua que eran más eficientes, compactos y confiables. La tecnología de diodos mejoró durante la década de 1990, aumentando eventualmente la potencia de salida de los láseres de estado sólido al nivel de varios kilovatios.

Los láseres de Nd:YAG y rubí se utilizan ahora en muchas aplicaciones industriales, científicas y médicas, junto con otros láseres de estado sólido que utilizan diferentes tipos de cristales. Los láseres Nd:YAG también se utilizan para controlar la contaminación, la soldadura y otros usos. Este tipo de cristal es el más utilizado:más de dos tercios de los cristales cultivados son de este tipo. Otros cristales que se cultivan incluyen Nd:YVO4 (ortovanadato de itrio), Nd:vidrio y Er:YAG.

Materias primas

Los componentes ópticos, mecánicos y electrónicos fabricados con diversos materiales (cristales, metales, semiconductores, etc.) suelen ser suministrados por otros fabricantes. La subcontratación varía de un fabricante a otro de láser. Un láser de estado sólido consta de dos componentes principales o "cajas". Un componente contiene la óptica (cristal láser y espejos) y el otro contiene la electrónica (fuente de alimentación, controles internos). A veces, estos dos componentes están integrados en una sola caja.

Diseño

El diseño de la cavidad del láser está determinado por la aplicación. Normalmente, el grupo de investigación y desarrollo desarrolla el diseño. Este diseño determina las características operativas, incluida la potencia, la longitud de onda y otras propiedades del haz. Los diseñadores también incorporan características de seguridad requeridas por la Administración de Alimentos y Medicamentos (FDA).

El proceso de fabricación

-

1 Por lo general, todos o la mayoría de los componentes se fabrican en otro lugar. Por ejemplo, los cultivadores de cristales proporcionan el material láser. Para cultivar un cristal de Nd:YAG, se coloca un compuesto de polvo de óxido de alta pureza de los elementos deseados en un crisol y se funde en un horno de radiofrecuencia a altas temperaturas. A continuación, se pone en contacto un cristal semilla con la superficie del líquido. Cuando el cristal semilla se levanta lentamente, se gira y se enfría ligeramente, emerge un monocristal de la composición deseada a una velocidad de aproximadamente 0,02 pulgadas (0,5 mm) por hora.

Los cristales típicos de Nd:YAG varían de 60 a 80 mm (2,4 a 3,1 pulgadas) de diámetro por 175 a 225 mm (6,9 a 8,9 pulgadas) de longitud. Varillas, obleas y placas en varias geometrías se extraen del cristal crecido, luego se fabrican, se pulen y se recubren según las especificaciones del cliente. Los productos terminados van desde varillas tan pequeñas como 0,02 pulg. (0,5 mm) de diámetro por 1 pulg. (25 mm)

Un láser de estado sólido consiste en una cavidad con espejos planos o esféricos en cada extremo que se llena con un cristal, cuyos átomos están rígidamente unidos. Después de que una lámpara u otro láser bombea luz hacia él, el cristal produce luz que rebota entre los espejos, aumentando la intensidad y produciendo una luz muy brillante. de largo a geometrías de losas tan grandes como 0.3 x 1.5 pulg. (8 x 37 mm) en sección transversal por 9.2 pulg. (235 mm) de largo. La geometría de varilla Nd:YAG más común es un cilindro circular recto.

Un láser de estado sólido consiste en una cavidad con espejos planos o esféricos en cada extremo que se llena con un cristal, cuyos átomos están rígidamente unidos. Después de que una lámpara u otro láser bombea luz hacia él, el cristal produce luz que rebota entre los espejos, aumentando la intensidad y produciendo una luz muy brillante. de largo a geometrías de losas tan grandes como 0.3 x 1.5 pulg. (8 x 37 mm) en sección transversal por 9.2 pulg. (235 mm) de largo. La geometría de varilla Nd:YAG más común es un cilindro circular recto.

Ensamblaje

- 2 Una vez diseñado el láser y recibidos los componentes, la óptica se integra con los componentes mecánicos. Un técnico sigue un plano, colocando los componentes ópticos en las posiciones deseadas, utilizando soportes metálicos o dispositivos de montaje. Este procedimiento se realiza en un entorno de sala limpia para evitar la contaminación de los componentes ópticos.

Alineación

- 3 A continuación, se alinea la cavidad láser para que funcione con las especificaciones deseadas. Esto lo realiza otro técnico en una mesa de prueba, utilizando otro láser para ayudar con la alineación.

Prueba final

- 4 Antes de enviar el láser al cliente, se pasa por un paso llamado prueba final, que básicamente verifica que el láser funcione correctamente, incluida la potencia de salida, la calidad del haz y otras características. El láser se opera durante varias horas para asegurarse de que pase la inspección.

Control de calidad

La mayoría de los fabricantes de láser siguen los estándares de calidad internacionales que proporcionan circuitos de retroalimentación durante todo el proceso de fabricación. El láser también pasa por varios procedimientos de prueba importantes como se describió anteriormente.

Todos los dispositivos láser distribuidos en los Estados Unidos deben contar con la certificación de que cumplen con el estándar federal de rendimiento de productos láser y deben informarse a la Oficina de Cumplimiento del Centro de Dispositivos y Salud Radiológica (CDRH) antes de su distribución a los usuarios finales. Esta norma de rendimiento especifica las características de seguridad y el etiquetado que deben tener todos los láseres para brindar la seguridad adecuada a los usuarios. Cada láser debe estar certificado que cumple con la norma antes de ser introducido al mercado. La certificación significa que cada unidad ha pasado una prueba de garantía de calidad que cumple con el estándar de rendimiento. Aquellos que certifican los láseres asumen la responsabilidad de informar y notificar cualquier problema con el láser.

Subproductos / Residuos

Dado que los proveedores de los diversos componentes suelen seguir procedimientos de gestión de calidad total, el fabricante del láser no prueba los componentes en busca de defectos y hay poco desperdicio. Si se encuentran componentes defectuosos, a veces se devuelven al fabricante.

El futuro

Se están diseñando láseres de estado sólido que tienen mayor potencia, son más rápidos, tienen longitudes de onda más cortas y una mejor calidad de haz, lo que ampliará sus aplicaciones. Por ejemplo, se están desarrollando materiales láser que podrán comprimir muchos miles de millones de pulsos en un segundo, lo que dará como resultado láseres de femtosegundos que emitirán docenas de pulsos en cada nanosegundo. Los láseres de estado sólido que pueden proporcionar energía a nivel de teravatios o petavatios también se están probando para producir reacciones nucleares, con el potencial de ser utilizados en aplicaciones de medicina nuclear como el escaneo CAT. Los láseres Nd:YAG se están expandiendo a la industria electrónica para aplicaciones de perforación, soldadura y recorte. Se siguen haciendo cristales duraderos para que duren más.

Se espera que el mercado mundial de sistemas láser aumente de $ 4,7 mil millones en 2000 a $ 8 mil millones en 2005, con el mercado de láser de estado sólido alcanzando más de $ 1,1 mil millones, en comparación con $ 4,6 mil millones para los láseres de diodo. Los láseres de estado sólido están reemplazando los láseres de tinte, iones y de tipo HeNe en ciertos mercados. Otros analistas predicen que los láseres de estado sólido bombeados por lámpara de destellos crecerán a $ 660 millones y los láseres de estado sólido bombeados por diodos a $ 312 millones en 2003. Este último tipo de láser se volverá más popular para aplicaciones industriales como el marcado de uso general y el procesamiento de materiales, como los costos bajan y los poderes superiores están disponibles. Estos láseres también se diseñan con un mantenimiento mínimo.

Proceso de manufactura