Lámpara halógena

Antecedentes

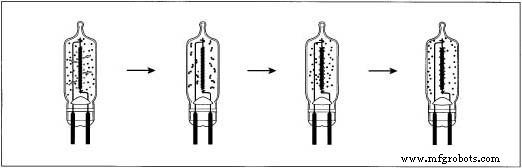

Una lámpara halógena es un tipo de lámpara incandescente. La lámpara incandescente convencional contiene un filamento de tungsteno sellado dentro de una envoltura de vidrio que se vacía o se llena con un gas inerte o una mezcla de estos gases (típicamente nitrógeno, argón y criptón). Cuando se aplica energía eléctrica al filamento, se calienta lo suficiente (generalmente por encima de los 2000 ° C [3600 ° F]) para volverse incandescente; en otras palabras, el filamento brilla y emite luz. Durante el funcionamiento, el tungsteno que se evapora del filamento caliente se condensa en la pared interior más fría del bulbo, lo que hace que el bulbo se ennegrezca. Este proceso de ennegrecimiento reduce continuamente la salida de luz durante la vida útil de la lámpara.

Una lámpara halógena viene con algunas modificaciones para eliminar este problema de ennegrecimiento. La bombilla, hecha de cuarzo fundido en lugar de vidrio de cal sodada, se llena con los mismos gases inertes que las lámparas incandescentes mezcladas con pequeñas cantidades de un gas halógeno (generalmente menos del 1% de bromo). El halógeno reacciona químicamente con el depósito de tungsteno para producir haluros de tungsteno. Cuando el haluro de tungsteno llega al filamento, el calor intenso del filamento hace que el haluro se descomponga, liberando tungsteno de regreso al filamento. Este proceso, conocido como ciclo de tungsteno-halógeno, mantiene una salida de luz constante durante la vida útil de la lámpara.

Para que el ciclo de halógeno funcione, la superficie de la bombilla debe estar muy caliente, generalmente a más de 482 ° F (250 ° C). Es posible que el halógeno no se vaporice adecuadamente o no reaccione adecuadamente con el tungsteno condensado si la bombilla está demasiado fría. Esto significa que la bombilla debe ser más pequeña y estar hecha de cuarzo o de un grado de vidrio de alta resistencia y resistente al calor conocido como aluminosilicato. Dado que la bombilla es pequeña y, por lo general, bastante fuerte debido a sus paredes más gruesas, se puede llenar con gas a una presión superior a la habitual. Esto ralentiza la evaporación del tungsteno del filamento, aumentando la vida útil de la lámpara.

Además, el tamaño pequeño de la bombilla a veces hace que sea económico el uso de gases de relleno premium más pesados, como el criptón o el xenón, que ayudan a retardar la tasa de evaporación del tungsteno, en lugar del argón más barato. La presión más alta y los mejores gases de llenado pueden extender la vida útil del bulbo y / o permitir una temperatura de filamento más alta que resulta en una mejor eficiencia. Cualquier uso de gases de llenado premium también da como resultado que el gas de llenado conduzca menos calor desde el filamento. Esto da como resultado que salga más energía del filamento por radiación, mejorando ligeramente la eficiencia.

Por tanto, las bombillas halógenas producen una luz más blanca y brillante, consumen menos energía y duran más que las bombillas incandescentes estándar del mismo vataje. Pueden durar de 2.000 a 4.000 horas (aproximadamente de dos a cuatro años) en comparación con las bombillas incandescentes convencionales, que solo funcionan durante 750 a 1.500 horas o tres horas al día durante aproximadamente un año. Sin embargo, las bombillas halógenas cuestan más.

La mayoría de las lámparas halógenas tienen una potencia de 20 a 2000 vatios. Los tipos de bajo voltaje oscilan entre 4 y 150 vatios. Algunas lámparas halógenas también están diseñadas con un revestimiento reflectante infrarrojo especial en el exterior de la bombilla para garantizar que el calor irradiado, que de otro modo se desperdicia, se refleja de regreso al filamento de la lámpara. El filamento se quema más caliente, por lo que se requiere menos potencia. Estas lámparas pueden durar hasta 4.000 horas.

Aunque son más eficientes que otras lámparas incandescentes grandes, las lámparas halógenas de tungsteno son ineficaces en relación con los tipos de lámparas fluorescentes y de descarga de alta intensidad (HID). Las lámparas halógenas también pueden representar una amenaza para la seguridad, ya que el calor generado puede oscilar entre 250 y 900 ° F (121-482 ° C).

Historial

Las lámparas de aceite con chimeneas de vidrio fueron las antecesoras de las lámparas eléctricas. Las lámparas de gas también eran comunes, pero tenían obvias desventajas. A principios del siglo XIX, se desarrolló una lámpara que usaba un alambre calentado eléctricamente (platino). Se hicieron posibles lámparas más eficientes gracias a que se utilizaron diferentes materiales de filamentos. En 1860, un inventor inglés llamado Swan hizo una demostración de una lámpara de filamento de carbono. Tanto él como Thomas Edison finalmente mejoraron esta lámpara para su uso práctico alrededor de 1878. Edison instaló el primer sistema de iluminación eléctrica exitoso en 1880.

Más tarde, estos filamentos de carbono fueron reemplazados por tantalio y luego filamentos de tungsteno, que se evaporan más lentamente que el carbono. Después de perfeccionar el proceso de trefilado de alambre de tungsteno, en 1911 se introdujeron las primeras lámparas de filamento de tungsteno. Se trataba de lámparas de vacío. En 1913, General Electric Corporation introdujo las lámparas de filamento de tungsteno que utilizaban gas inerte y filamentos enrollados. Seis años después, la producción anual de bombillas en Estados Unidos superó los 200 millones. Hoy en día, casi todas las lámparas incandescentes eléctricas están fabricadas con filamentos de tungsteno.

El ciclo de tungsteno-halógeno utilizado en las lámparas halógenas se diseñó y probó por primera vez hace 40 años. Algunas de las primeras bombillas halógenas comerciales se introdujeron en 1959. Desde entonces, las aplicaciones han incluido iluminación de estudio, lámparas de proyección y faros de vehículos. Este último dio lugar a un tipo diferente de vidrio, llamado aluminosilicato, que se introdujo por primera vez en las lámparas a principios de la década de 1970. La menor temperatura de ablandamiento o de trabajo de estos vidrios permitió la producción automatizada de alta velocidad de lámparas halógenas.

Una industria de las bombillas surgió a principios del siglo XX, cuando la energía eléctrica estuvo disponible para el público en general. A principios de la década de 1980, alrededor de 70 empresas estadounidenses vendían bombillas y tubos por valor de más de $ 2 mil millones cada año. Durante la próxima década, debido a un declive a principios de la década de 1990, el mercado total de bombillas solo creció a alrededor de $ 2.9 mil millones. El mercado alcanzó casi $ 4 mil millones en 1994, pero se mantuvo relativamente plano durante los siguientes años.

En 1992, Estados Unidos aprobó la Ley de Seguridad Energética Nacional, que ordena el uso de bombillas avanzadas que sean más eficientes. La ley buscaba prevenir la venta de bombillas fluorescentes ineficientes a partir de 1994 y otras bombillas ineficientes desde el punto de vista energético para 1995. También prohibió varios tipos de tubos de luz fluorescente, algunas lámparas reflectoras incandescentes y varias lámparas de inundación. La aprobación de esta ley también aumentó el precio de las bombillas en un 4-6%.

Este acto, además de la disminución de las ganancias, inspiró a los fabricantes de lámparas a mediados de la década de 1990 a ofrecer lámparas que podrían reducir el consumo de energía, mejorar la iluminación, aumentar la longevidad y minimizar los impactos ambientales. Las bombillas compactas fluorescentes y halógenas eran dos tipos que ofrecían crecimiento. Así, durante el período 1993-1998, los envíos de halógenos aumentaron casi un 15% anual. El mercado general de los Estados Unidos para equipos de iluminación superó los $ 10 mil millones en 1998.

A mediados de 1997, el Consumer Products Safety Council coordinó un retiro del mercado de antorchas halógenas para reparaciones en el hogar debido a los riesgos de incendio causados por un diseño deficiente de los accesorios y las bombillas calientes. El propósito de este retiro fue modernizar las lámparas antorcha existentes con un protector de bombilla de alambre protector (las lámparas fabricadas después del retiro ya incluían estos protectores).

Otros tipos de bombillas, incluidas las halógenas, han seguido mejorando a lo largo de los años y se están diseñando para aplicaciones especiales. El último avance en la tecnología de lámparas halógenas es la lámpara halógena reflectora de infrarrojos (IR). Estas lámparas pueden proporcionar la misma salida de luz (lúmenes) con mucha menos potencia (vatios) o, por el contrario, lúmenes sustancialmente mayores para los mismos vatios que las lámparas halógenas estándar. Solo el 10-15% de la energía utilizada en las lámparas incandescentes y halógenas produce luz visible. La mayor parte de la energía se irradia en forma de calor (energía infrarroja).

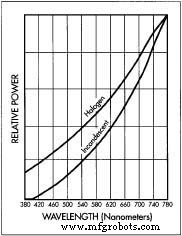

Estas nuevas lámparas tienen un revestimiento reflectante de infrarrojos aplicado a la superficie exterior de la cápsula de la lámpara que refleja gran parte de la energía infrarroja desperdiciada de regreso a la cápsula y al filamento de tungsteno. Esta redirigido  Un gráfico que muestra la diferencia de potencia entre la luz halógena y la incandescente. La energía aumenta la temperatura del filamento produciendo así más luz sin ningún vataje adicional. Hoy en día, estas lámparas se utilizan principalmente en grandes aplicaciones minoristas para iluminación general e iluminación de acento o exhibición. Recientemente, se utilizaron 180 lámparas halógenas novedosas en el Times Square Ball para la víspera de Año Nuevo en 1999. Un diseño de doble envolvente hace que la distribución del calor de estas lámparas sea similar a la de las lámparas incandescentes.

Un gráfico que muestra la diferencia de potencia entre la luz halógena y la incandescente. La energía aumenta la temperatura del filamento produciendo así más luz sin ningún vataje adicional. Hoy en día, estas lámparas se utilizan principalmente en grandes aplicaciones minoristas para iluminación general e iluminación de acento o exhibición. Recientemente, se utilizaron 180 lámparas halógenas novedosas en el Times Square Ball para la víspera de Año Nuevo en 1999. Un diseño de doble envolvente hace que la distribución del calor de estas lámparas sea similar a la de las lámparas incandescentes.

Materias primas

Dependiendo del tipo de lámpara halógena, el material de la bombilla es cuarzo (sílice fundida) o vidrio de aluminosilicato. El vidrio de cuarzo tiene la resistencia a la temperatura adecuada para el ciclo tungsteno-halógeno, que produce temperaturas de bulbo de hasta 1,652 ° F (900 ° C). Para lámparas de baja potencia de hasta aproximadamente 120 vatios, se puede utilizar vidrio de aluminosilicato. El vidrio viene en forma de tubos cilíndricos precortados a la longitud deseada o cortados a la medida por el fabricante de la lámpara.

El tungsteno se utiliza para el filamento incandescente. El tungsteno se recibe en forma de alambre que se fabrica mediante un proceso de dopaje (agregando pequeñas cantidades de otros materiales) y tratamiento térmico. Los dopantes producen la ductilidad necesaria para procesar el tungsteno en bobinas y ayudan a prevenir la distorsión durante la operación. El molibdeno, que se utiliza para sellar, se recibe en forma de papel de aluminio y alambre en carretes. Las bases de cerámica, vidrio o metal están prefabricadas.

Los gases utilizados durante la fabricación incluyen argón, nitrógeno, criptón, xenón, bromo, hidrógeno, oxígeno y gas natural o propano. La mayoría de estos gases se suministran en tanques o cilindros, algunos en forma líquida. Natural El gas se canaliza desde la compañía de gas.

Diseño

Las propiedades eléctricas de la lámpara están determinadas por las dimensiones y la forma o geometría del alambre del filamento. Cuanto mayor sea la tensión de funcionamiento, más largo debe ser el cable. Para potencias más altas, se requiere un cable más grueso. El filamento se enrolla en forma de bobina de diferentes configuraciones, dependiendo de la aplicación de la lámpara.

Las configuraciones más comunes se conocen como núcleo redondo, núcleo plano y doble filamento. En casos especiales, se utilizan otras configuraciones, tanto moduladas (para una máxima eficacia de generación de luz) como segmentadas (para una distribución uniforme de la luz). Los filamentos también están orientados de dos formas, axial o transversal. La orientación es siempre axial en lámparas cilíndricas de dos casquillos. En las lámparas de un solo casquillo, la orientación viene determinada por la aplicación.

El proceso de fabricación

Algunos componentes de la lámpara se fabrican en diferentes lugares y se envían a la fábrica donde se realiza el ensamblaje final. El grado de automatización de la fabricación depende de la aplicación de la lámpara, el volumen de ventas y el precio de venta. Se discutirá el proceso para las lámparas halógenas de cuarzo de un solo extremo.

Hacer la bobina

-

1 Dado que un cable delgado y recto tiene características de emisión deficientes y es difícil de encajar en la bombilla de la lámpara, el cable se enrolla en forma de bobina utilizando máquinas automáticas que se asemejan a bobinas de alta velocidad. Para hacer un filamento de núcleo redondo, cada vuelta se coloca en espiral junto al siguiente en una varilla cilíndrica. Se utiliza una varilla rectangular para un filamento de núcleo plano. Para un filamento doble, el cable se enrolla primero en una bobina primaria muy fina y luego se enrolla una vez más alrededor de un segundo núcleo más grueso. Por lo tanto, puede caber una gran cantidad de cable en un espacio muy pequeño.

Una bombilla halógena está hecha de cuarzo fundido y llena con los mismos gases inertes que las lámparas incandescentes mezcladas con pequeñas cantidades de un gas halógeno. El halógeno reacciona con el depósito de tungsteno para producir haluros de tungsteno, que se descomponen cuando llega al filamento caliente. La ruptura libera tungsteno de regreso al filamento, conocido como ciclo tungsteno-halógeno, y mantiene una salida de luz constante durante la vida útil de la lámpara.

Una bombilla halógena está hecha de cuarzo fundido y llena con los mismos gases inertes que las lámparas incandescentes mezcladas con pequeñas cantidades de un gas halógeno. El halógeno reacciona con el depósito de tungsteno para producir haluros de tungsteno, que se descomponen cuando llega al filamento caliente. La ruptura libera tungsteno de regreso al filamento, conocido como ciclo tungsteno-halógeno, y mantiene una salida de luz constante durante la vida útil de la lámpara.

Formando la bombilla

- 2 Después de cortar el tubo de vidrio a la medida deseada, se debe colocar un tubo de escape en la parte superior. Primero, la parte superior del tubo se calienta usando fuegos de gas / oxígeno. Una rueda de carburo de tungsteno dobla el vidrio ablandado para formar una cúpula que contiene un pequeño orificio.

- 3 Un tubo de vidrio más pequeño llamado tubo de escape se coloca en el orificio y se une al tubo más grande por fusión. Este tubo de pequeño diámetro se utiliza como un medio para eliminar el aire de la lámpara durante la operación de sellado y evacuar el aire e introducir el gas de llenado durante el proceso de escape. Este proceso se realiza en máquinas rotativas especiales.

Realización de la montura

- 4 A continuación, se fabrica el soporte. Primero, el puente se hace incrustando alambres de tungsteno preformados en una pequeña varilla de cuarzo cilíndrica. El filamento se suelda a estos alambres de soporte y se suelda al conjunto de cables externos que consta de láminas de sellado de molibdeno y cables externos.

- 5 El montaje completo se envía a través de un horno de hidrógeno a 1.925 ° F (1.050 ° C) para su limpieza. Este proceso elimina cualquier óxido que pueda dañar el filamento de tungsteno durante el funcionamiento de la lámpara.

Sellado

- 6 Se utiliza una máquina llamada sello a presión para sellar herméticamente el soporte dentro de la bombilla. El soporte se inserta en la bombilla y ambas partes se sujetan de forma segura. Luego, la parte inferior del bulbo se calienta a alrededor de 3272 ° F (1800 ° C) usando quemadores de gas / oxígeno para ablandar el cuarzo. Las almohadillas de presión de acero inoxidable, que operan a presiones de 20 a 60 psi, presionan el cuarzo contra las láminas de molibdeno formando el sello hermético. Durante esta operación, el bulbo se limpia con un gas inerte (nitrógeno o argón) para eliminar el aire y evitar que la montura se oxide. Los cables exteriores sobresalen del extremo de la prensa y proporcionan un medio para conectar eléctricamente la lámpara a la base de la lámpara.

Evacuar y llenar el bulbo prensado

- 7 La bombilla prensada se llena con el gas halógeno en la máquina de escape. Esta máquina emplea bombas de vacío para evacuar el aire del bulbo y un sistema de llenado para introducir la mezcla de gas halógeno en el bulbo a través del tubo de escape. La alta presión interna de la lámpara se logra llenando primero la lámpara por encima de la presión atmosférica y luego rociando o sumergiendo la bombilla en nitrógeno líquido que enfría y condensa el gas de llenado por debajo de la presión atmosférica. Los incendios de gas / oxígeno luego derriten el tubo de escape en la parte superior del bulbo que forma la punta y atrapa el gas en el bulbo. El gas se expande a medida que se calienta a la temperatura ambiente y, por lo tanto, da como resultado una lámpara presurizada.

Colocación de la base

- 8 La base de una lámpara proporciona la conexión eléctrica y el montaje. La geometría está definida en estándares nacionales e internacionales. Hay varios tipos diferentes de bases. Para lámparas de un casquillo se utilizan bases de vidrio, cerámica o metal. Por lo general, estos se adhieren al bulbo de vidrio con cemento especial que tiene buena resistencia a las altas temperaturas, la humedad y el estrés térmico o se adhieren mecánicamente. Se utiliza una conexión sin cemento para aplicaciones especiales.

Embalaje

- 9 Después de la prueba final, las lámparas se empaquetan manual o automáticamente en cajas, según la aplicación. Las lámparas que se venden a las tiendas minoristas se empaquetan individualmente.

Control de calidad

Se realiza una prueba de presión (a 40-100 atmósferas dependiendo de la presión de llenado) después del proceso de prensado / sellado para garantizar que la lámpara no explote durante el funcionamiento. Por lo general, se toma una muestra aleatoria, aunque algunas lámparas se prueban al 100%. Después del proceso de llenado, las lámparas se prueban para detectar fugas colocándolas en una máquina giratoria y encendiéndolas durante unos minutos. Si hay una fuga importante, la lámpara cambiará a un color amarillo blanco. Si hay defectos mecánicos importantes, la lámpara generalmente se apagará. También se prueba una muestra aleatoria de cada lote para asegurarse de que se cumplan todas las especificaciones (vatios, temperatura, salida de luz y vida útil).

Subproductos / Residuos

El cuarzo defectuoso se elimina o se recicla. A veces, los tubos de escape se reutilizan. El tungsteno residual se recupera y se vende como chatarra. Las lámparas completadas que no pasen la prueba se descartan. Sin embargo, los fabricantes de lámparas continúan utilizando materiales más respetuosos con el medio ambiente para reducir los desechos no reciclables.

Algunas lámparas halógenas están fabricadas con soldaduras de plomo en la base de la lámpara. Dado que el plomo es un material altamente tóxico, los productos que contienen plomo deben pasar el TCLP (procedimiento de lixiviación de características de toxicidad) de la Agencia de Protección Ambiental. Si no lo hacen, deben clasificarse como desechos peligrosos y seguir las regulaciones especiales de eliminación en algunos estados. Algunos fabricantes de lámparas evitan este problema utilizando soldadura sin plomo.

El futuro

Se prevé que los envíos de lámparas halógenas de tungsteno aumenten un 7,7% anual a 58 millones de unidades en 2003, superando los envíos de lámparas incandescentes. Esto refleja la creciente aceptación de los halógenos en aplicaciones residenciales y comerciales, como iluminación en riel y empotrada, lámparas de mesa y de pie, y otra iluminación general y de trabajo.

A pesar del uso cada vez mayor de lámparas halógenas en una serie de aplicaciones, los envíos de unidades se han desacelerado significativamente desde mediados de la década de 1990, debido al aumento de las importaciones de países como China, Corea del Sur, Taiwán, Japón, Filipinas, México, Alemania, y Hungría. Además de la competencia de las importaciones, otros factores contribuirán a la caída de los precios unitarios, lo que limitará las ganancias de valor de los envíos a un 5,3% anual a $ 180 millones en 2003. En un esfuerzo por capturar participación de mercado, algunos fabricantes limitarán los aumentos de precios. Además, las economías de escala mejoradas y las técnicas de producción ayudarán a reducir los precios unitarios.

Los fabricantes de lámparas halógenas también continuarán desarrollando bombillas con características de iluminación superiores, mayor eficiencia y longevidad mejorada que cuestan menos. Se ofrecerán diseños nuevos y mejorados para satisfacer las necesidades de aplicaciones especiales. Se seguirán fabricando lámparas que sean más seguras para el medio ambiente y los procesos de fabricación serán más eficientes para reducir los residuos.

Se esperaba que el mercado mundial de productos de iluminación alcanzara alrededor de $ 28 mil millones para el cambio de siglo. Se espera que Estados Unidos aumente su participación en este mercado más allá del actual 30%. Las empresas estadounidenses de bombillas y lámparas también se están expandiendo en el extranjero, formando empresas conjuntas o adquiriendo instalaciones. Se espera que el mercado de equipos de iluminación de América del Norte alcance más de $ 15 mil millones en 2005.

Las lámparas incandescentes seguirán siendo dominantes en el mercado de los Estados Unidos, con más del 80% de las ventas unitarias y más del 50% del valor de mercado, basado en su uso sustancial en los grandes mercados de equipos residenciales y de transporte. Debido a la madurez del mercado incandescente, la competencia de otros tipos de lámparas y la desaceleración de los sectores de viviendas y vehículos de motor, el crecimiento de la demanda de lámparas incandescentes se situará por detrás de los promedios de la industria.

Proceso de manufactura