Casco

Un casco industrial es un casco que se usa para proteger la cabeza de un trabajador de caídas o impactos de objetos cortantes o contundentes. Los usuarios típicos incluyen trabajadores de la construcción, reparadores y trabajadores de almacén.

Antecedentes

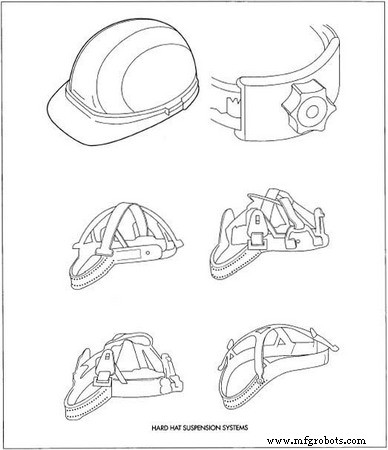

Aunque 20 millones de estadounidenses usan cascos mientras trabajan, cada año ocurren aproximadamente 120,000 lesiones en la cabeza en el trabajo, y casi 1,500 de ellas son fatales. Si se usa correctamente, un casco proporciona dos tipos de protección. Su caparazón duro resiste la penetración de objetos afilados. Y su sistema de suspensión disminuye las consecuencias de un golpe localizado al distribuir la fuerza en un área más amplia. El tipo más común de sistema de suspensión, una red de correas conectadas a una banda para la cabeza unida al casco, sostiene la carcasa al menos a 3 cm (1,25 pulgadas) de distancia de la cabeza del usuario.

En 1997, el American National Standards Institute (ANSI) revisó sus estándares de desempeño para cascos. Si bien la conformidad con las normas es voluntaria, la mayoría de los fabricantes optan por cumplirla para poder etiquetar sus productos como una determinada clase de protección. Según las normas de 1997, los cascos de seguridad Tipo I proporcionan niveles específicos de protección contra impactos y penetraciones en la parte superior de la cabeza; Los cascos de tipo HI también brindan niveles específicos de protección para impactos y penetración en el costado de la cabeza. Tres designaciones de clase indican el grado en que un casco protege al usuario de la corriente eléctrica. Los cascos que cumplen con ANSI también deben cumplir con los criterios de inflamabilidad.

Además de cumplir con las especificaciones de fabricación, los cascos deben cuidarse adecuadamente para asegurar su efectividad continua. Un requisito para la aprobación de ANSI es que se proporcione un folleto de instrucciones con cada casco, que explique cómo cuidar el casco, cómo inspeccionarlo para detectar signos de daño y cómo asegurarse de que calce correctamente. Incluso con el cuidado adecuado y sin impactos dañinos, un casco debe reemplazarse después de cinco años de uso.

Historial

El casco de acero que Edward Bullard trajo a casa de la Primera Guerra Mundial fue más que un recuerdo. Su tocado doughboy fue la inspiración para una revolución en la seguridad industrial. Durante 20 años, el padre de Bullard había estado vendiendo equipos a los mineros de oro y cobre. Los mineros, que usaban sombreros similares a las modernas gorras de béisbol con ala de cuero duro descascarado, necesitaban más protección contra la caída de objetos. En 1919, Bullard patentó un "sombrero duro" que se hizo usando vapor para impregnar el lienzo con resina, pegando varias capas juntas y vamiendo la forma moldeada. Ese mismo año, la Marina de los Estados Unidos le pidió a Bullard Company que desarrollara algún tipo de protección para la cabeza para los trabajadores de los astilleros, y el uso de cascos comenzó a extenderse. Bullard pronto desarrolló un sistema de suspensión interna para hacer que el sombrero duro fuera más efectivo.

En 1933, comenzó la construcción del puente Golden Gate de San Francisco. El ingeniero jefe del proyecto, Joseph Strauss, se comprometió a hacer que el lugar de trabajo sea lo más seguro posible. Instaló redes de seguridad, una innovación que salvó 19 vidas en el proyecto. Y se convirtió en el primer supervisor en exigir que los trabajadores usen cascos. En cooperación con Strauss para satisfacer las necesidades del lugar de trabajo, Bullard diseñó un casco especial para que lo usaran los chorreadores de arena; cubría sus rostros, proporcionaba una ventana para la visión y utilizaba un sistema de bombeo para llevar aire fresco al recinto. Los cascos de aluminio se introdujeron en 1938, proporcionando una mayor durabilidad con un peso más liviano, aunque no se pudieron usar donde el aislamiento eléctrico era importante. Durante la década de 1940, la fibra de vidrio se hizo popular para los cascos, solo para ser reemplazada en gran medida por termoplásticos (plásticos que se vuelven blandos y fáciles de moldear cuando se calientan) una década después.

Un cambio en los procedimientos de prueba de ANSI en 1997 abrió la puerta al desarrollo de un casco con orificios de ventilación para mantener la cabeza del usuario más fresca. Los primeros sombreros ventilados se produjeron en los Estados Unidos al año siguiente. A fines de la década de 1990, los fabricantes buscaron hacer que los cascos fueran más atractivos decorándolos con logotipos de equipos deportivos. Una empresa incluso produjo un modelo aprobado por ANSI con forma de sombrero de vaquero.

Los accesorios para cascos son cada vez más sofisticados. Los accesorios comunes incluyen protectores faciales transparentes, viseras para el sol, protectores para los oídos que amortiguan el sonido y forros de tela que absorben la transpiración. Las innovaciones recientes han dado un giro de alta tecnología, introduciendo accesorios tales como buscapersonas, radios AM-FM y walkie-talkies. Un paquete digital introducido en 1997 conecta una cámara de video con tapa de sombrero a una computadora de mano y proporciona una pantalla de visualización montada en la visera.

Materias primas

Dependiendo del uso previsto y del fabricante, los cascos modernos para cascos pueden estar hechos de un termoplástico como polietileno o resina de policarbonato, o de otros materiales como fibra de vidrio, textiles impregnados de resina o aluminio. Debido a que es fuerte, liviano, fácil de moldear y no conductor de electricidad, el polietileno de alta densidad (HDPE) se usa en la mayoría de los cascos industriales. El sistema de suspensión para cascos industriales consta de tiras de correas de nailon tejidas y tiras de HDPE moldeado, nailon o vinilo. Junto con el sistema de suspensión de correa, la mayoría de los cascos de tipo II utilizan un revestimiento de espuma de poliestireno expandido (EPS).

Las almohadillas para las cejas colocadas en la parte delantera de la diadema del casco aumentan la comodidad del usuario. Se utilizan varios materiales para las almohadillas para las cejas, incluido el vinilo con respaldo de espuma, el algodón con respaldo de espuma felpa y fibras especiales (p. ej., CoolMax o Sportek) diseñadas para absorber el sudor en ropa y accesorios deportivos.

El proceso de fabricación

La siguiente descripción de la producción de cascos industriales de Tipo I se basa en gran medida en las técnicas de fabricación de un fabricante importante. Sin embargo, algunos detalles se han ampliado para incluir variaciones utilizadas por otros fabricantes.

El caparazón

- Se selecciona el molde de cáscara apropiado para el modelo que se está produciendo. Después de ajustar un dial de fecha de fabricación dentro del molde, la forma se coloca en una prensa de moldeo por inyección. Las líneas eléctricas están conectadas al molde, al igual que las líneas que transportan agua fría que enfriará el molde.

- Los gránulos de polietileno de alta densidad se extraen de una tolva de suministro mediante un sistema de vacío. Los gránulos de colorante se extraen de otra tolva de suministro y se mezclan con los gránulos de HDPE en una proporción del 4% al 96%. A continuación, el sistema de vacío transfiere la mezcla de gránulos a la prensa de moldeo por inyección.

- Dentro de la prensa, los pellets se calientan para fundirlos. El plástico fundido se inyecta en el molde para formar la carcasa del casco. La prensa abre el molde y expulsa la cáscara sobre una cinta transportadora.

- Un trabajador levanta la cáscara y corta el bebedero (un bulto formado donde el plástico fundido entró en el molde). El trabajador pega una etiqueta dentro del caparazón; la etiqueta identifica al fabricante y las designaciones de clase y tipo ANSI correspondientes. El sistema de suspensión.

- Se fabrican los componentes del sistema de suspensión. Las máquinas de moldeo por inyección forman cintas para la cabeza, "llaves" de plástico que se utilizarán para sujetar el sistema de suspensión a la carcasa y tiras de nailon y engranajes para el mecanismo de trinquete que permitirán ajustar el tamaño de la cinta para la cabeza para adaptarse al usuario del casco. Correas de nailon (0,75-1 pulg. [1,9-2,5 cm]

Los diferentes tipos de sistemas de suspensión de cascos ayudan a reducir las consecuencias de un golpe en la cabeza al distribuir la fuerza de sobre un área más amplia. de ancho) de carretes grandes se alimenta a una máquina cortadora que produce tiras de la longitud adecuada (aproximadamente 15 pulgadas [38 cm]). Una máquina troqueladora produce almohadillas frontales.

Los diferentes tipos de sistemas de suspensión de cascos ayudan a reducir las consecuencias de un golpe en la cabeza al distribuir la fuerza de sobre un área más amplia. de ancho) de carretes grandes se alimenta a una máquina cortadora que produce tiras de la longitud adecuada (aproximadamente 15 pulgadas [38 cm]). Una máquina troqueladora produce almohadillas frontales. - Un trabajador pasa un extremo de una correa a través de una ranura en el extremo de una llave. El trabajador dobla el extremo de la correa hacia atrás y lo cose a la correa con una máquina para hacer ojales, asegurando la llave en un lazo de la correa. El mismo proceso se repite en el otro extremo de la correa.

- Dependiendo del modelo que se esté produciendo, el número apropiado (4, 6 u 8) de correas de nailon se coloca en un patrón de estrella en un dispositivo de sujeción, y se aseguran entre sí mediante una línea de costura en el cruce. punto. Alternativamente, se pueden pasar a través de una almohadilla circular ranurada (llamada cojín de corona) que descansará sobre la cabeza del usuario.

- Un trabajador inserta ambos extremos de la banda para la cabeza en el mecanismo de trinquete.

- Un trabajador coloca una almohadilla para la frente en la parte delantera de la banda para la cabeza doblando sus pestañas sobre la banda para la cabeza y enganchando ranuras en la almohadilla para la frente sobre los nódulos que sobresalen de la banda para la cabeza.

- Un trabajador fija tiras de correas a la diadema haciendo coincidir las ranuras de las teclas con los nódulos en la diadema. En un sistema de suspensión de seis puntos, solo cuatro llaves están unidas a la diadema; las otras dos llaves se sujetarán únicamente a la carcasa del casco.

- Un folleto de instrucciones y el conjunto de suspensión se colocan dentro del sombrero, y estos componentes se colocan en una bolsa de plástico y una caja para su envío. Después de la compra, el usuario colocará la suspensión en la carcasa deslizando las llaves en las ranuras.

Control de calidad

Se reserva una muestra de cascos de cada lote o turno de producción para realizar pruebas de acuerdo con los criterios de ANSI. Algunas muestras se enfrían a 0 ° F (-18 ° C) durante un período de dos horas antes de la prueba, y otras se calientan a 120 ° F (49 ° C) durante dos horas antes de la prueba. La prueba de impacto Tipo I implica dejar caer una bola de acero de 8 libras (3,6 kg) desde una altura de 5 pies (1,5 m) en la parte superior del sombrero mientras se asienta sobre una forma de cabeza; no se pueden transmitir más de 1,000 lb (4,400 N) de fuerza máxima a la forma de la cabeza, y no se pueden transmitir más de 850 lb (4,000 N) de fuerza promedio. La prueba de penetración Tipo I implica dejar caer un penetrador de acero puntiagudo de 2.2 lb (1 kg) con un ángulo de 60 en la parte superior del sombrero desde una distancia de 8 pies (2.4 m); no debe entrar en contacto con la forma de la cabeza. Además, las pruebas de impacto y penetración de Tipo II implican dejar caer formas de cabeza con casco sobre yunques de acero y penetradores puntiagudos de acero.

Según las normas ANSI anteriores, la conductividad eléctrica se probó midiendo la corriente en cuerpos de agua dentro y fuera del sombrero. Desde 1997, la prueba se ha realizado utilizando láminas de metal en superficies opuestas. La prueba de conductividad se realiza en una muestra que ya ha resistido la prueba de impacto. El criterio más riguroso (para la designación de clase más alta) requiere que el sombrero resista 20.000 voltios durante tres minutos con no más de nueve miliamperios de fuga de corriente, seguido de una exposición a 30.000 voltios sin que se permita quemar. Para la prueba de inflamabilidad, se coloca un casco en una forma de cabeza y se expone a una llama de 1,550 ° F (843 ° C) durante cinco segundos. No debe haber llama visible en el casco cinco segundos después de retirar la llama de prueba.

El futuro

Las técnicas de fabricación se perfeccionarán, quizás incorporando un mayor grado de automatización si se pueden diseñar máquinas eficientes. Los cambios en el diseño del casco, como la eliminación de la necesidad de coser las correas de suspensión, pueden contribuir a este esfuerzo.

Los fabricantes esperan encontrar nuevos materiales que tengan mejores cualidades. Además de fuerza y bajo peso, buscan resistencia al calor, químicos y radiación ultravioleta.

Proceso de manufactura

- JIS G4802 Grado CS75 completamente duro

- JIS G4802 Grado CS85 completamente duro

- JIS G4802 Grado CS95 completamente duro

- JIS G4802 Grado CS30 completamente duro

- JIS G4802 Grado CS35 completamente duro

- JIS G4802 Grado CS40 completamente duro

- JIS G4802 Grado CS45 completamente duro

- Rodio (Rh) duro

- Platino (Pt) duro

- CuZn37 Duro

- ASTM A109 Grado No. 1 Duro