Bueno, eso no funcionó:una guía sobre piezas de ingeniería para adaptarse a

Hacer piezas que encajen entre sí es realmente uno de los entregables clave para una consultoría de desarrollo de productos de servicio completo. Seguro que la gente quiere que se vea bien y pase todas las especificaciones reglamentarias, pero es absolutamente necesario que se pueda ensamblar y ensamblar bien, de manera consistente.

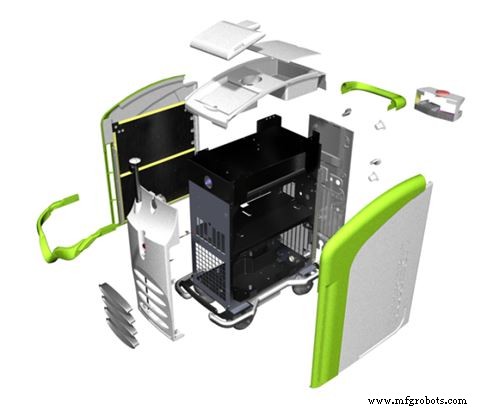

A menudo, donde las cosas salen mal al principio es cuando no se decide cómo se dividirán las piezas y las líneas de separación, dónde se necesitan los ajustes críticos o de control o las características de ajuste, y se hace un análisis de tolerancia razonable para comprender el desafío que se avecina. En todo el entusiasmo que es el desarrollo de productos, estos detalles clave de ajuste no pueden pasarse por alto, pero a menudo se pasan por alto.

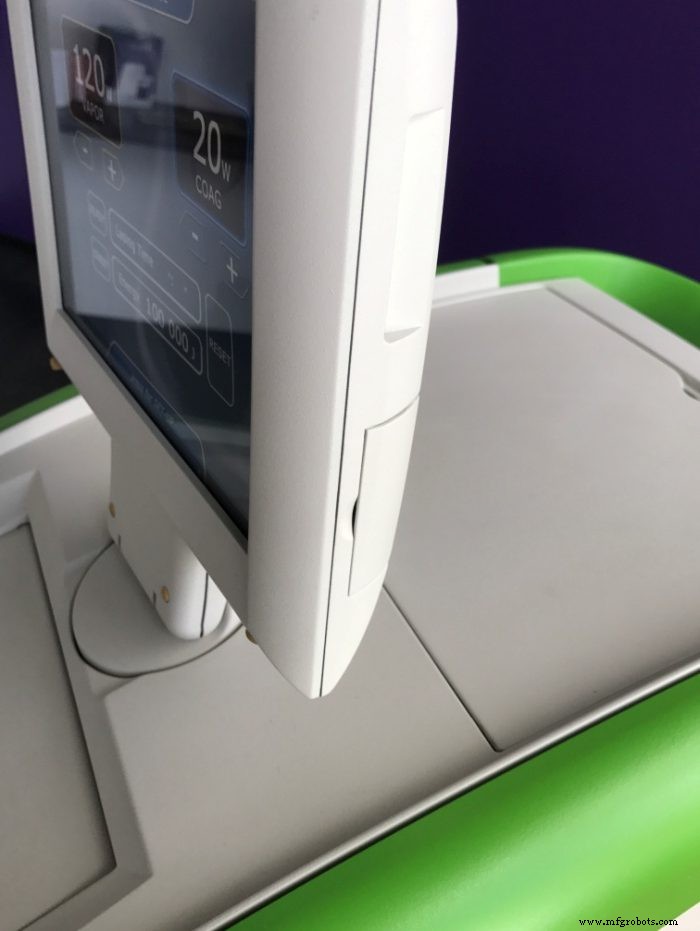

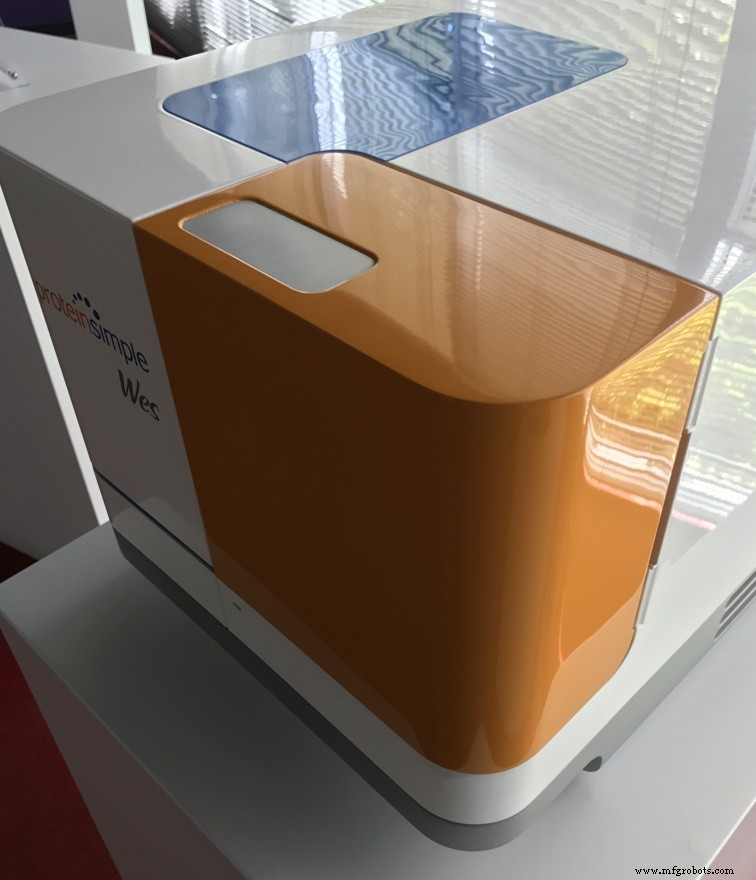

Las líneas de rotura de piezas son en realidad una característica clave del diseño que puede mejorar el aspecto de un producto, pero también pueden dañarlo si se terminan demasiado o son innecesariamente onerosas. Las cosas a tener en cuenta que están impulsando las líneas de separación pueden estar detrás de la escena de cómo se ve el producto en el exterior, o pueden ser impulsadas por roturas de color y textura en la piel exterior, o incluso pueden usarse para comunicar zonas de interacción.

A veces, las decisiones de fabricación también pueden influir en los detalles de la línea de piezas. Las piezas moldeadas son de menor costo de producción si el núcleo de metal de la herramienta, la parte de la herramienta que forma el interior de la pieza de plástico, se puede sacar directamente del interior de la pieza de plástico, sin acción lateral adicional, deslizamientos o elevadores en el herramienta. Las costuras de las piezas en el medio de las superficies visuales primarias o los puntos de contacto con el usuario tampoco suelen ser bienvenidas. Las soluciones elegantes suelen surgir cuando todo el equipo de desarrollo de productos (diseñador, ingenieros y fabricantes) se reúne y discute la separación de la pieza desde el principio.

Además, tenga en cuenta que las piezas moldeadas por inyección, especialmente a medida que se hacen más grandes, tenderán a contraerse y deformarse, en el ciclo posterior a la inyección, por lo que dos piezas que se unen solo agravan esto. Si las piezas son rígidas, las nervaduras y las superposiciones en los puntos de encuentro tienen más dificultades para alinear las dos piezas. Cuanto más larga o compleja sea la costura a lo largo de la cual se unen las dos partes, o cuanto más ajustadas estén destinadas a encajar, todo complica las cosas, lo que dificulta la entrega de productos repetibles y de alta calidad, y eso es antes de que se agregue una tercera parte. al cruce. Sí, una revisión rigurosa de las geometrías de las piezas individuales y un buen diseño de molde con análisis de flujo del molde pueden ayudar a mitigar la distorsión de la pieza, pero no a eliminarla, y algunos diseños tienen características de piezas que son necesarias o deseadas que, de todos modos, superarán los límites del moldeo por inyección. Entonces, no importa qué tan bien se unan las partes en el mundo virtual, el mundo real presentará otros desafíos y, por lo general, algunos que no se anticiparán.

Aquí es donde es crucial decidir dónde se necesitan realmente los ajustes críticos y decidir si seguir el camino de la complejidad innecesaria sin valor. A menudo, una revelación (espacio planificado y controlado) entre dos partes, o la superposición de superficies de dos partes, o nervaduras de posicionamiento localizadas, y los bordes de parte a parte más sencillos pueden contribuir en gran medida a brindar una buena apariencia, un costo más bajo y un tiempo más corto. comercializar el nuevo producto. Si realmente se necesita una revelación cero, o un ajuste de línea a línea para la apariencia, entonces el equipo debe enfrentar los desafíos adicionales desde el principio, estableciendo preocupaciones clave de alineación y características de control, revisión temprana del moldeador para identificar deformaciones en las piezas, planificar piezas adicionales accesorio para el control de la forma posterior al molde, y el aumento general del costo adicional de la pieza repercutió en el resultado final.

Es posible que todos estos desafíos no se comprendan completamente si no se realiza la debida diligencia con respecto a la tolerancia acumulada desde el principio. Todas las piezas tendrán un rango, dentro del cual variará su tamaño, y el ensamblaje de piezas en piezas sumará las variaciones, a veces distorsionando entre sí y otras veces empeorando las cosas. Además, el simple hecho de encontrar resultados de estudios de tolerancia que solo muestren qué tan mal pueden variar las cosas no es donde debería terminar. Debe haber una revisión exhaustiva y una reflexión sobre dónde se podría diseñar la desalineación o reducir el problema con las opciones de fabricación. Encontramos que muchas empresas, nuevas o establecidas, en realidad no han realizado estudios exhaustivos de tolerancia de sus diseños y se preguntan por qué tienen tales variaciones en la producción. Para obtener productos de calidad constante, es necesario tener debidamente en cuenta la forma y la posición de las características de la pieza, y mucho menos considerar expectativas razonables para la fabricación de las características de la pieza. En muchos casos, la gran cantidad de piezas que se espera que funcionen juntas para lograr cierta alineación o apariencia terminada, según lo asignado por un ingeniero de sistemas o una persona de marketing nunca visto, es descaradamente poco realista y, en algunos casos, todavía hay una discusión innecesaria sobre simplemente gastar más. dinero para fabricar las piezas con tolerancias más altas. Esto no es necesario si algunas de las partes que contribuyen a la acumulación de tolerancia se pueden quitar del ajuste de conducción de las partes acopladas. Si se puede emplear un trabajo de marco clave u otras estrategias de montaje para alinear mejor la pieza con el montaje de la pieza. Puede llevar un poco más de tiempo en el proceso de diseño, pero esto no será nada comparado con el dolor de cabeza de los resultados inconsistentes durante la producción inicial y los retrasos asociados con tratar de arreglar las cosas en las últimas etapas del desarrollo.

Una vez que se haya implementado un conjunto más sencillo de características de diseño e interacciones controladas por tolerancia, el ajuste de las partes del gabinete, ya sea de parte a parte, las características de montaje en los sub-marcos o una estrategia de ensamblaje que enfatice las ubicaciones clave de ajuste, seguirá siendo importante haber planificado los espacios libres adecuados donde sea necesario y los puntos de contacto de las piezas clave con las superficies de montaje para garantizar el posicionamiento. Esto es un poco como un rompecabezas en 3D a veces, pero es importante recordar que para cada ajuste de línea a línea, el ajuste de línea a línea puede pelear con él o sacar la pieza de su posición, y esto solo puede suceder cuando la pieza está en el lado grande o pequeño de su rango de tolerancia. Tener una estrategia, nuevamente, donde las partes se unen con puntos clave de contacto y montajes duros es clave, y muchas veces estos pueden estar detrás de escena, por así decirlo, dejando visible una costura, superposición o revelación de ruptura de parte leve pero consistente.

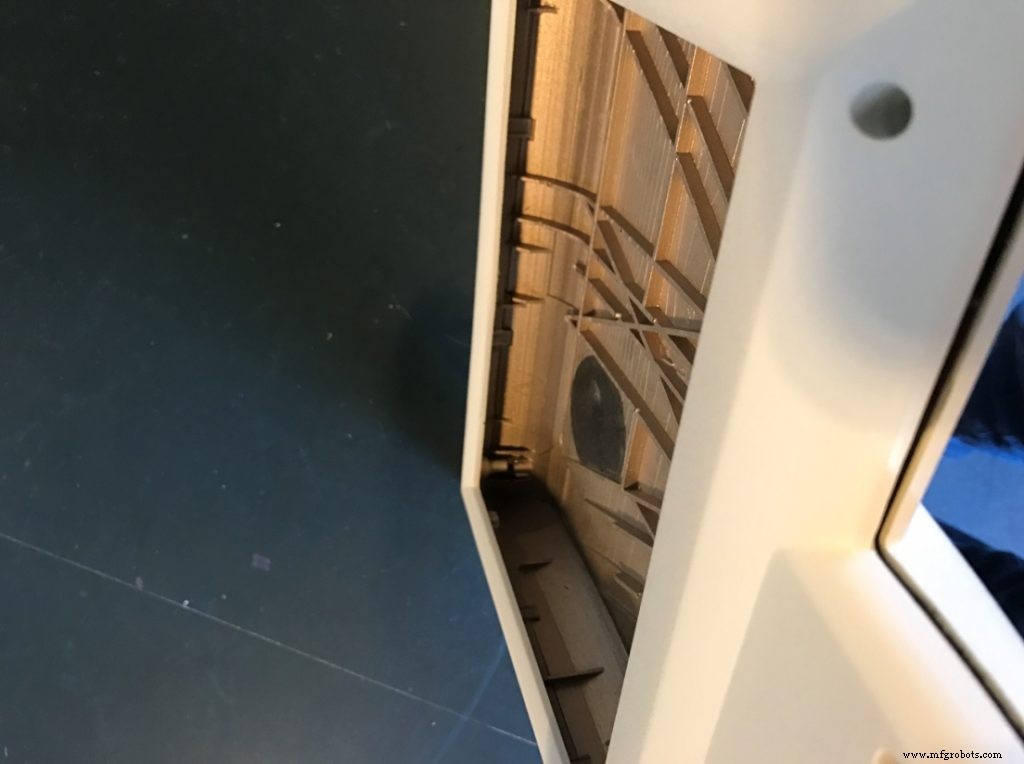

Esta carcasa de pantalla táctil personalizada tenía que tener un acabado suave y ser estructuralmente sólida para ser estable durante la interfaz. Además, tenía que ser resistente a la entrada de líquidos. Las carcasas exteriores moldeadas por inyección se basaron en varias nervaduras entrecruzadas, broches y solapamiento revelador, como se puede ver mirando hacia arriba en una carcasa en la imagen de la derecha. Estas características mantuvieron los lados y los bordes alineados y ayudaron a que la carcasa exterior fuera más rígida cuando se ensambló.

Seguirá habiendo posibles desafíos de deformación de piezas moldeadas por inyección con costuras largas, pero los espacios leves, planificados para inserciones de superficie, espacios y redondeos de borde en las piezas pueden ocultar estas imperfecciones restantes incluso en ensamblajes que parecen tener superficies continuas con solo ligeras roturas entre las piezas. Puede producir un producto con docenas de juntas ajustadas correctamente diseñadas, pero su equipo de diseño solo recordará la interferencia de una pieza a otra que no se alinea cuando se ensambla por primera vez.

Una vez que se decida su estrategia de diseño con su equipo de desarrollo y se hayan trabajado los detalles, la construcción de su prototipo será su oportunidad de confirmar el ajuste adecuado y la facilidad de montaje en el mundo real. Espere aprender de su prototipo, ya que una pieza vale 1000 imágenes, pero deberá inspeccionar las piezas de su prototipo entrantes para asegurarse de que realmente cumplan con las especificaciones de su diseño. Y no solo inspeccione sus piezas donde encuentre un problema mientras busca la causa, sino que inspecciónelas en cualquier área de características críticas, ya que no desea que una pieza fuera de especificación para confirmar que el diseño se combina bien solo para encontrar en producción que cuando la pieza se fabrica correctamente según las especificaciones, no encajará. Su prototipo debe estudiarse para asegurarse de que su estrategia de ensamblaje, las características de localización y el rango de tolerancia producirán ensamblajes de alta calidad repetidamente a medida que avanza hacia la producción. También es una oportunidad para “entrar”, ubicar características y montajes para lograr el ajuste deseado a las partes adyacentes. A veces producimos deliberadamente características de localización clave en un prototipo un poco más grande para que el material se pueda quitar fácilmente para saber cuál será el mejor tamaño de característica para encajar. Por supuesto, para las piezas moldeadas de producción ocurre lo contrario, ya que una característica clave de ajuste ligeramente inferior al tamaño permitirá al fabricante de herramientas quitar material de la herramienta de metal aumentando el tamaño de la pieza de plástico para optimizar el ajuste. Esto se conoce como "seguro para el acero", ya que eliminar material de una herramienta de conformado de metal es mucho más fácil y económico que agregar material. Pero este enfoque debe discutirse durante el desarrollo con su fabricante de herramientas y moldeador para que comprendan cuál es el resultado deseado de la pieza de plástico.

En todos los casos, tener la participación de todo el equipo desde el principio debería ayudar a tomar decisiones con respecto al ajuste, la calidad, el diseño y el cumplimiento de los objetivos de costos, al tiempo que se elimina el tiempo perdido de comercialización del nuevo producto en desarrollo de manera mucho más eficiente. Los enfoques de diseño inteligentes pueden ocultar las irregularidades en las uniones de las piezas y los desajustes en las uniones mientras se mantiene la geometría y el control dimensional de las piezas individuales simples y con costos de fabricación más bajos si se considera el ensamblaje desde el principio y se evalúa el valor general del diseño para el cliente.

Proceso de manufactura

- Guía de compilación de Raspberry Pi portátil (computadora de mano Retropie) Parte 1

- 5 ejes... no da tanto miedo

- Precisión dimensional de piezas impresas en 3D

- La guía completa de piezas mecanizadas

- Producción de piezas de alto volumen

- Una guía definitiva para la fabricación sin iluminación

- Una guía para el mantenimiento y las piezas de los remontes

- Guía del comprador para comprar piezas industriales

- Tu guía de piezas de frenos industriales

- Una guía para principiantes sobre automatización

- La guía definitiva para diseñar piezas mecanizadas