9 Unidad 4:Torneado

OBJETIVO

Después de completar esta unidad, debería poder:

• Describir el torneado de desbaste y acabado.

• Describa el arcén de giro.

• Describa el corte de revestimiento.

• Explicar cómo configurar el taladro central/puntual.

• Explicar cómo configurar para aburrir.

• Explicar cómo configurar el moleteado.

• Configurar correctamente una pieza de trabajo para tronzado/ranurado.

• Determinar el cálculo de la conicidad.

• Instale correctamente la pieza de trabajo en un plato de 4 mordazas.

La pieza de trabajo generalmente se mecaniza en un torno por dos razones:para cortarla a la medida y para producir un diámetro real. El trabajo que debe cortarse a medida y tener el mismo diámetro en toda la longitud de la pieza de trabajo implica la operación de torneado paralelo. Muchos factores determinan la cantidad de materiales que se pueden eliminar en un torno. Un diámetro debe cortarse a medida en dos cortes:un corte de desbaste y un corte de acabado.

Para tener el mismo diámetro en cada extremo de la pieza de trabajo, los centros del torno deben estar alineados.

Para establecer una profundidad de corte precisa

Procedimiento:

1. Ajuste el descanso compuesto a 30 grados.

2. Instale una herramienta de desbaste o acabado. Use una herramienta de torneado para diestros si alimenta el sillín en la dirección del clavijero.

3. Mueva el poste de la herramienta al lado izquierdo del apoyo compuesto y coloque la broca de la herramienta en el centro de la altura derecha.

4. Ajuste el torno a la velocidad y el avance correctos para el diámetro y el tipo de material que se está cortando.

5. Inicie el torno y realice un corte ligero de aproximadamente 0,005 y 0,250 pulgadas de largo en el extremo derecho de la pieza de trabajo.

6. Detenga el torno, pero no mueva el mango del tornillo de avance transversal.

7. Mueva la herramienta de corte hasta el final de la pieza de trabajo (hacia el lado derecho) girando la rueda de mano del carro.

8. Mida el trabajo y calcule la cantidad de material a eliminar.

9. Gire el collarín graduado la mitad de la cantidad de material que se va a quitar. Por ejemplo, si se van a quitar 0,060 pulgadas, el collarín graduado debe girarse a 0,030 pulgadas, ya que el corte se quita de la circunferencia de la pieza de trabajo.

10. Recuerda , por cada milésima de profundidad de corte, el diámetro de la culata se reduce en dos milésimas.

Torneado áspero

La operación de torneado en desbaste se utiliza para eliminar la mayor cantidad de metal posible en el menor tiempo posible. La precisión y el acabado superficial no son importantes en esta operación. Por lo tanto, se recomienda una profundidad máxima de 0,030 pulgadas y un avance de 0,020 a 0,030 pulgadas. La pieza de trabajo generalmente se tornea en bruto hasta aproximadamente 0,030 pulgadas del tamaño final en unos cuantos cortes como sea posible.

Procedimiento:

1. Ajuste el torno a la velocidad y avance correctos para el tipo y tamaño del material que se está cortando.

2. Ajuste la caja de engranajes de cambio rápido para un avance de 0,010 a 0,030 pulgadas, según la profundidad de corte y el estado de la máquina.

3. Por ejemplo:.010

4. Mueva el portaherramientas hacia el lado izquierdo del apoyo compuesto y ajuste la broca de la herramienta a la altura derecha hacia el centro.

5. Apriete firmemente el portaherramientas para evitar que el portaherramientas se mueva durante la operación de mecanizado.

6. Realice un corte de prueba ligero en el extremo derecho de la pieza de trabajo de aproximadamente 0,250 pulgadas de largo.

7. Mida la pieza de trabajo y ajuste la broca de la herramienta para obtener la profundidad de corte adecuada.

8. Corte a lo largo de aproximadamente 0,250 pulgadas, detenga el torno y verifique el tamaño del diámetro. El diámetro debe ser de aproximadamente 0,030 pulgadas sobre el lado de acabado.

9. Vuelva a ajustar la profundidad de corte, si es necesario.

Terminar el torneado

Termine el torneado en un torno, que sigue al torneado de desbaste, produce un acabado de superficie suave y corta la pieza de trabajo a un tamaño exacto. Factores como el estado de la broca de la herramienta de corte, la rigidez de la máquina y la pieza de trabajo y la velocidad y el avance del torno pueden afectar el tipo de acabado superficial producido.

Procedimiento:

1. Verifique que el borde de corte de la broca de la herramienta no tenga muescas, quemaduras, etc. Es una buena práctica volver a colocar el borde de corte antes de realizar un corte de acabado.

2. Ajuste el torno a la velocidad y avance recomendados. La velocidad de avance utilizada depende del acabado superficial requerido.

3. Realice un corte de prueba ligero de aproximadamente 0,250 pulgadas de largo en el extremo derecho del trabajo para producir un diámetro real, ajuste la broca de la herramienta de corte al diámetro y ajuste el collarín graduado al diámetro correcto.

4. Detenga el torno, mida el diámetro.

5. Establezca la profundidad de corte para la mitad de la cantidad de material a eliminar.

6. Corte a lo largo de 0,250 pulgadas, detenga el torno y verifique el diámetro.

7. Vuelva a ajustar la profundidad de corte, si es necesario, y termine de girar el diámetro. Para producir el diámetro más real posible, termine de girar la pieza de trabajo al tamaño requerido. Si es necesario terminar un diámetro mediante filmación o pulido, nunca deje más de 0,002 a 0,003 pulgadas para esta operación.

Volviendo a un hombro

Al tornear más de un diámetro en una pieza de trabajo. El cambio de diámetro o paso, se conoce como hombro.

Tres tipos comunes de hombros:

1. Cuadrado

2. Esquina fileteada

3. Angular de cónico

Procedimiento:

1. Con una pieza de trabajo montada en un torno, coloque la posición del hombro desde el extremo terminado de la pieza de trabajo. En el caso de hombros fileteados, toda la longitud suficiente para permitir que se forme el radio adecuado en el hombro terminado.

2. Coloque la punta de la broca de la herramienta en esta marca y corte un pequeño surco alrededor de la circunferencia para marcar la longitud.

3. Con una broca de herramienta de torneado, desbaste y termine, gire la pieza de trabajo aproximadamente 0,063 pulgadas de la longitud requerida.

4. Configure una herramienta de revestimiento de extremos. Marque con tiza el diámetro pequeño de la pieza de trabajo y levante la herramienta de corte hasta que apenas elimine la marca de tiza.

5. Anote la lectura en el collarín graduado del mango de alimentación transversal.

6. Encuadre el hombro con la cara, cortando a la línea utilizando el avance manual.

7. Para cortes sucesivos, vuelva a colocar el mango de alimentación transversal en el mismo ajuste de collarín graduado.

Si se requiere una esquina fileteada, se usa una broca de herramienta que tenga el mismo radio para terminar el hombro. Los bordes angulares o achaflanados se pueden obtener colocando el borde de corte de la broca de la herramienta en el ángulo de chaflán deseado y alimentándolo contra el hombro, o colocando el soporte compuesto en el ángulo deseado.

Enfrentando

Las piezas de trabajo que se van a mecanizar generalmente se cortan un poco más largas de lo necesario y se enfrentan a la longitud correcta. El refrentado es una operación de mecanizado de los extremos de una pieza de trabajo en escuadra con su eje. Para producir una superficie plana y cuadrada cuando se enfrenta, el torno puede ser cierto.

El propósito de enfrentar son:

• Para proporcionar una superficie plana, verdadera, cuadrada con el eje de las piezas de trabajo.

• Para proporcionar una superficie precisa desde la cual tomar medidas.

• Para cortar las piezas de trabajo a la longitud requerida.

Figura 1. Operación de orientación

Procedimiento:

1. Mueva el poste de la herramienta al lado izquierdo del apoyo compuesto y coloque la broca de la herramienta orientada hacia la derecha a la altura derecha del punto central del torno. El descanso compuesto se puede configurar a 30 grados para un revestimiento final preciso.

2. Monte la pieza de trabajo en el mandril para hacer frente. Use una línea central en la cola atascada o una regla recta si es necesario para la verdad.

3. Inserte una herramienta de revestimiento.

4. Coloque la herramienta ligeramente separada de la pieza.

5. Coloque la broca de la herramienta de refrentado apuntando hacia la izquierda en un ángulo de 15 a 20 grados. La punta de la broca debe estar lo más cerca posible de la pieza de trabajo y se debe dejar espacio a lo largo del costado.

6. Ajuste el torno a la velocidad y el avance correctos para el diámetro y el tipo de material que se está cortando.

7. Antes de encender la máquina, gire el husillo con la mano para asegurarse de que las piezas no interfieran con la rotación del husillo.

8. Inicie el torno y acerque la broca de la herramienta al centro del torno tanto como sea posible.

9. Mueva el carro hacia la izquierda, usando el volante, hasta que comience el pequeño corte.

10. Alimente la broca de la herramienta de corte hacia adentro, hacia el centro, girando la manija de avance transversal. Si se utiliza el avance transversal de alimentación eléctrica para alimentar la herramienta de corte, el carro debe bloquearse en su posición.

11. Repita los procedimientos 6, 7 y 8 hasta que la pieza de trabajo se corte a la longitud correcta. 12. Habrá un borde afilado en la pieza de trabajo después del revestimiento, que debe romperse con una lima.

Para detectar una pieza de trabajo

La broca Spotting Tool se usa para hacer un agujero poco profundo en forma de V en el centro de la pieza de trabajo. Proporciona una guía para el ejercicio a seguir. Un agujero se puede detectar rápidamente y con bastante precisión utilizando un taladro central. Se debe usar una broca de herramienta de detección para una precisión extrema.

Figura 2:Herramienta Centro/Punto

Procedimiento:

1. Monte la pieza de trabajo en un mandril.

2. Monte el portabrocas en el contrapunto.

3. Asegúrese de que la espiga del portabrocas esté correctamente asegurada en el contrapunto.

4. Mueva y bloquee el contrapunto en la posición deseada.

5. Antes de encender la máquina, gire el husillo con la mano para asegurarse de que las piezas no interfieran con la rotación del husillo.

6. Establezca el torno a la velocidad adecuada para el tipo de material para que sea de punto o centro.

7. Inicie el orificio con un taladro central. 8. Localice el orificio con una broca de herramienta de perforación central o de localización.

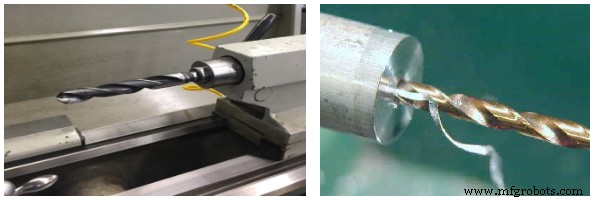

Perforación

Figura 3. Taladro

Procedimiento:

1. Monte el portabrocas en el contrapunto.

2. Monte la pieza de trabajo en un mandril.

3. Verifique el centro de inventario de la herramienta y asegúrese de que esté en línea.

4. Asegúrese de que la espiga del portabrocas esté correctamente asegurada en el contrapunto.

5. Mueva y bloquee el contrapunto en la posición deseada.

6. Antes de encender la máquina, gire el husillo con la mano para asegurarse de que las piezas no interfieran con la rotación del husillo.

7. Inicie el orificio con una mordida de herramienta de perforación central o de manchado.

8. Cuando use un taladro central, siempre use líquido de corte junto con él.

9. Un taladro central no corta tan fácilmente como lo haría una broca, ya que tiene ranuras poco profundas para mayor rigidez.

10. Taladre más allá de la totalidad del cono para crear un embudo para guiar la broca hacia adentro.

11. Monte la broca en el husillo del contrapunto, en un portabrocas o en un portabrocas.

12. Ajuste el torno a la velocidad adecuada al tipo de material a perforar.

13. Ponga en marcha el torno y taladre hasta la profundidad deseada según el dibujo del plano, aplicando líquido de corte.

14. Para medir la profundidad del orificio, use las graduaciones en el eje del contrapunto o use una regla de acero para medir la profundidad.

15. Use la operación de taladro de picoteo para quitar las virutas y medir la profundidad del agujero.

16. Al taladrar, saque como máximo uno o dos diámetros de broca de material antes de retroceder, limpiar las virutas y volver a aplicar fluido de corte.

17. Si la broca chirría contra la culata, aplique más líquido de corte.

18. Para retirar el portabrocas del contrapunto, retírelo un cuarto de vuelta más de lo que se desplazará con facilidad.

19. Use un pasador para presionar el portabrocas fuera del collar.

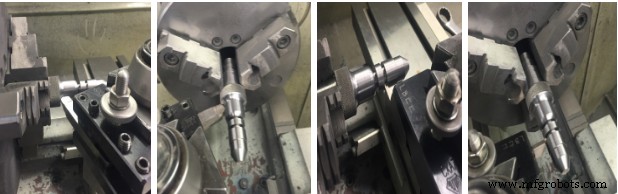

Aburrido

El mandrinado es una operación para agrandar y terminar agujeros con precisión. Alineación de un orificio mediante la eliminación de material de las superficies internas con un cortador de broca de herramienta de un solo punto. Los agujeros de diámetro especial, para los que no hay brocas disponibles, se pueden producir mediante mandrinado.

Boring utiliza una herramienta de corte de un solo punto para agrandar un agujero. Esta operación proporciona un orificio más preciso y concéntrico, a diferencia de la perforación.

Dado que el cortador se extiende desde la máquina desde una barra de perforación, la herramienta no está tan bien apoyada, lo que puede provocar vibraciones. Cuanto más profunda es la operación aburrida, peor es la charla. Para corregir esto:

1. Reduzca la velocidad del eje.

2. Aumenta el feed.

3. Aplique más fluido de corte.

4. Acorte el voladizo de la barra de mandrinar.

5. Rectifique un radio más pequeño en la punta de la herramienta.

Procedimiento:

1. Monte la pieza de trabajo en un mandril.

2. Enfrente, localice y taladre el orificio en la pieza de trabajo.

3. Verifique si la barra perforadora tiene suficiente espacio libre.

- Si el agujero es demasiado pequeño para la barra de mandrinar, las virutas se atascarán durante el mecanizado y moverán la barra fuera del centro.

4. Asegúrese de que la punta de la herramienta de perforación sea la única parte del cortador que haga contacto con la superficie interna de la pieza de trabajo.

5. Si el ángulo no proporciona suficiente alivio final, reemplace el cortador con uno que tenga un ángulo más agudo.

6. Coloque la barra perforadora de modo que la punta del cortador quede con la línea central de la culata.

7. Una herramienta que no se coloca en línea con el centro de la pieza de trabajo se arrastrará a lo largo de la superficie del material, incluso si hay un ángulo de alivio final suficiente.

8. Seleccione una barra de mandrinar lo más grande posible y haga que se extienda más allá del soporte solo lo suficiente para despejar la profundidad del orificio que se va a taladrar.

9. Monte el soporte y la barra de herramientas de perforación con la broca de la herramienta de corte en el lado izquierdo del poste de la herramienta y girando la pieza de trabajo.

10. Coloque la broca de la herramienta de perforación en el centro.

- Nota:Dependiendo de la rigidez de la instalación, la broca de la herramienta de mandrinado tenderá a saltar hacia abajo cuando se aplique presión al borde de corte. Al colocar la broca de la herramienta de mandrinado ligeramente por encima del centro, se ha compensado el resorte hacia abajo y la broca de la herramienta se colocará en el centro exacto de la pieza de trabajo durante las operaciones de mecanizado.

11. Ajuste el torno a la velocidad de corte y avance adecuados. una. Nota:Para la velocidad de avance, seleccione una velocidad de avance media.

12. Aplique lubricante al orificio antes de encender la máquina.

13. Encienda la máquina y coloque la herramienta en el orificio pretaladrado.

14. Ponga en marcha el torno y lleve lentamente la herramienta de taladrado hasta que toque el diámetro interior del orificio.

15. Haga un corte ligero (alrededor de 0,003 pulgadas) y alrededor de -375 de largo.

16. Detenga el torno y mida el diámetro del orificio, utilice un calibrador telescópico o un micrómetro de interiores.

17. Después de medir el orificio, determine la cantidad de material que se quitará del orificio. Deje alrededor de 0,020 en un corte de acabado.

18. Ponga en marcha el torno y realice el corte de desbaste.

19. Introduzca la barra de mandrinar en la pieza de trabajo, quitando alrededor de 0,020 en cada pasada.

20. Saque la barra de mandrinar una vez que haya alcanzado la profundidad deseada.

21. Repita los pasos 19 y 20 hasta alcanzar el diámetro deseado del orificio interior.

22. Después de completar el corte de desbaste, detenga el torno y saque la broca de la herramienta de perforación del orificio sin mover la manija de avance transversal.

23. Establezca la profundidad del corte de acabado y taladre el orificio a la medida. Para un buen acabado superficial, se recomienda un avance fino.

24. En la última pasada, deténgase en la profundidad deseada y lleve el cortador hacia el centro del material. Esto mirará hacia la parte posterior del agujero.

25. Saque la barra perforadora de la máquina y detenga la máquina.

Figura 4. Mandrinado en un torno

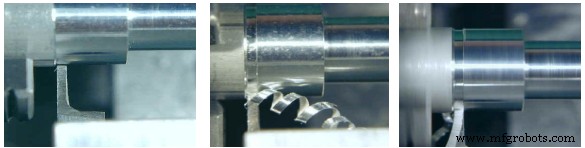

Moleteado

1. Un moleteado es una impresión en relieve en la superficie de la pieza de trabajo producida por dos rodillos endurecidos.

2. Los moleteados suelen tener uno de dos patrones:diamante o recto.

3. Los patrones de moleteado comunes son finos, medianos o gruesos.

4. El patrón de diamante está formado por una hélice derecha y otra izquierda montadas en una cabeza autocentrante.

5. Se utiliza para mejorar la apariencia de una pieza y proporcionar una buena superficie de agarre para palancas y mangos de herramientas.

6. Los patrones de moleteado comunes son finos, medianos o gruesos.

7. El patrón recto, formado por dos rodillos rectos, se utiliza para aumentar el tamaño de una pieza para ajustes a presión en aplicaciones de servicio ligero.

8. Se utilizan tres tipos básicos de portaherramientas de moleteado:el portaherramientas de articulación articulada, el portaherramientas de cabeza giratoria y el portaherramientas a horcajadas.

9. El moleteado funciona mejor en piezas de trabajo montadas entre centros.

10. Las estrías no cortan, pero desplazan el metal con alta presión.

11. La lubricación es más importante que el enfriamiento, por lo que un aceite de corte o un aceite lubricante es satisfactorio.

12. Para el moleteado se utilizan velocidades bajas (casi las mismas que para el roscado) y un avance de aproximadamente 0,010 a 0,020 pulgadas.

13. Las estrías deben estar centradas en la pieza de trabajo verticalmente y el portaherramientas de estrías en escuadra con el trabajo.

14. Se debe iniciar un moleteado en metal blando aproximadamente a la mitad de la profundidad y verificar el patrón.

15. Es posible que se requieran varias pasadas en una pieza de trabajo delgada para completar un moleteado porque la herramienta tiende a alejarla del moleteado.

16. Las estrías deben limpiarse con un cepillo de alambre entre pasadas.

Figura 5. Moleteado

Procedimiento:

1. Monte la herramienta de moleteado en un portaherramientas y ajústela a la línea central exacta del husillo del torno.

2. Coloque y asegure la herramienta de moleteado a 90 grados de la superficie del moleteado.

3. Mueva el carro del torno con la mano y localice el área de la pieza de trabajo que se va a moletear.

4. Gire el cabezal moleteado para indexar las moleteadas establecidas correctas.

5. Coloque las estrías en el borde derecho del trabajo de modo que la mitad de las estrías entre en contacto con el borde derecho de la pieza de trabajo.

6. Aplique aceite de corte al trabajo.

7. Gire el husillo a aproximadamente 100 RPM y use el volante de avance cruzado para mover la herramienta de moleteado en el trabajo. Esto debe ser de aproximadamente 0,030 pulgadas, o hasta que las estrías sigan y formen un buen patrón.

8. Active la alimentación eléctrica del torno para mover el carro hacia el cabezal a una velocidad de avance de 0,010 a 0,020 pulgadas por revolución.

9. Aplique aceite según sea necesario y cepille el área estriada con un cepillo rígido para limpiar las virutas de la estriada.

10. Cuando las estrías lleguen al final del área moleteada, invierta la dirección de alimentación del carro y alimente las estrías en el trabajo otras 0,005 a 0,010 pulgadas.

11. Continúe moleteando de un lado a otro hasta que se desarrolle un diamante afilado.

Tronzado y ranurado en un torno

El propósito de tronzar y ranurar:

En ocasiones, es posible que desee cortar una pieza desde el extremo de una pieza de trabajo o tal vez desee cortar una ranura en una pieza de trabajo.

El ranurado, comúnmente llamado rebajado, socavado o estrangulamiento, a menudo se realiza al final de una rosca para permitir el recorrido completo de la tuerca hasta un hombro o en el borde de un hombro para garantizar un ajuste adecuado de las piezas acopladas. Hay tres tipos de ranuras:cuadradas, redondas y en forma de U.

Las ranuras redondeadas generalmente se usan donde hay tensión en la pieza y donde una esquina cuadrada provocaría la fractura del metal.

Para cortar una ranura

Procedimiento:

1. Seleccione una broca de herramienta del tamaño y la forma deseados de la ranura requerida.

2. Diseñe la ubicación de la ranura.

3. Configure el torno a la mitad de la velocidad para tornear.

4. Monte la pieza de trabajo en el torno.

5. Establezca la broca de la herramienta a la altura del centro.

6. Introduzca lentamente la broca de la herramienta en la pieza de trabajo utilizando el mango de alimentación transversal.

7. Aplique abundante aceite de corte en la punta de la herramienta de corte. Para asegurarse de que el corte no quede ciego en la ranura. Si se produce vibración, reduzca la velocidad del husillo.

8. Detenga el torno y compruebe la profundidad de la ranura.

9. Repita los procedimientos 6-7 hasta que el trabajo se corte a la profundidad correcta.

Figura 6. Corte de una ranura

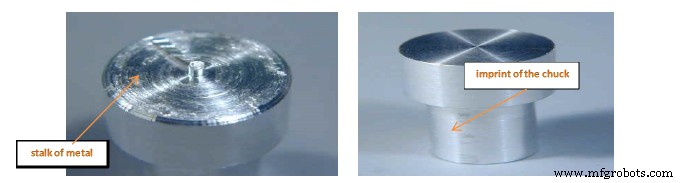

Despedida

Las herramientas de corte, a menudo llamadas herramientas de separación, se utilizan para cortar piezas de trabajo. Hay tres tipos de herramientas de separación. La herramienta de tronzado consta de un soporte recto, las hojas insertadas con desplazamiento a la izquierda y con desplazamiento a la derecha son las más utilizadas.

Hay dos problemas comunes en la separación, el traqueteo y el abrazo. Se produce un traqueteo cuando la herramienta no se sujeta con la suficiente solidez, cualquier holgura en la herramienta, el soporte o cualquier parte del torno en sí hace que el corte sea difícil, desigual y, a menudo, imposible. . Abrazarse significa que la herramienta tiende a clavarse en la pieza de trabajo y tiende a trepar por encima del borde de corte. Esto generalmente rompe la broca de la herramienta o destroza la pieza de trabajo. El abrazo suele producirse cuando la herramienta de tronzado se ajusta demasiado alta o demasiado baja.

• Las herramientas de tronzado son más estrechas pero más profundas que las herramientas de torneado. Las herramientas de separación se utilizan para crear ranuras estrechas y cortar partes del material.

• El portaherramientas apenas debe pasar por encima de la pieza de trabajo cuando se instala la herramienta de tronzado.

• Asegúrese de que la herramienta de separación esté perpendicular al eje de rotación.

• Asegúrese de que la punta de la herramienta descanse a la misma altura que el centro del material. Sostener la herramienta contra la cara de la pieza puede ayudar con esto.

• Establezca la altura de la herramienta, colóquela contra la cara de la pieza y bloquee la herramienta en su lugar. Recuerde aplicar líquido de corte, especialmente al realizar un corte profundo.

Figura 7. Separación

Procedimiento:

1. Monte la pieza de trabajo en el mandril con la parte que se va a cortar lo más cerca posible del mandril.

2. Monte la herramienta de tronzado en el lado izquierdo del apoyo compuesto con el borde de corte en el centro.

3. Coloque el soporte lo más cerca posible del poste de la herramienta para evitar vibraciones y vibraciones.

4. Ajuste la broca de la herramienta. La broca de la herramienta debe extenderse desde el soporte una distancia igual a poco más de la mitad del diámetro de la pieza de trabajo. Ajuste las revoluciones por minuto (rpm) a aproximadamente ⅔ de la velocidad de giro.

5. Marque la ubicación del corte.

6. Mueva la herramienta de corte a su posición.

7. Ponga en marcha el torno e introduzca lentamente la herramienta de tronzado en la pieza de trabajo con la mano. Sujete la manija de alimentación cruzada con ambas manos para alimentar de manera constante y uniforme. Aplique abundante aceite de corte.

8. Cuando la pieza de trabajo mide alrededor de ¼ de pulgada, es una buena práctica mover ligeramente la herramienta de tronzado hacia los lados. Este movimiento lateral corta un poco más para evitar que la herramienta se atasque.

9. Para evitar vibraciones, mantenga la herramienta cortando y aplique aceite de corte constantemente durante la operación. Avance lentamente cuando la pieza esté casi cortada.

10. Siga avanzando la herramienta hasta que llegue al centro de la pieza de trabajo. A medida que se acerca, la pieza de trabajo queda suspendida por un delgado tallo de metal.

11. El extremo de la pieza de trabajo que corta generalmente tendrá un acabado bastante áspero y un pequeño tallo de metal sobresaliendo del extremo. Consulte la figura 19 a continuación.

12. El paso final es montar esta pieza en el mandril y hacer un corte frontal para limpiar el extremo. Un problema con este paso es que las mordazas del mandril pueden estropear la pieza de trabajo terminada. Si observa detenidamente la figura 20 a continuación, puede ver la huella de las mordazas del mandril. Para evitar esto, puede envolver la pieza de trabajo en una tira delgada de papel emory o material protector similar antes de sujetarla.

Figura 8. Corte de la pieza de trabajo Figura 9. Pieza de trabajo terminada

Alineación de Centros de Torno

Para producir un diámetro paralelo al mecanizar trabajo entre centros, es importante que los dos centros del torno estén alineados entre sí y alineados con la línea central del torno. Si el centro no está alineado, el trabajo que se está mecanizando se estrechará.

Hay tres métodos para alinear los centros del torno:

1. Alineando las líneas centrales en la parte posterior del contrapunto entre sí. Esta es solo una verificación visual y, por lo tanto, no es precisa.

2. El método de corte de prueba, donde se toma un pequeño corte de cada extremo del trabajo y el diámetro se mide con un micrómetro.

3. Alinee los centros usando un indicador de cuadrante.

Método 1. Para alinear los centros ajustando el contrapunto.

Procedimiento:

1. Afloje la abrazadera del contrapunto o la palanca.

2. Afloje uno de los tornillos de ajuste del lado izquierdo o derecho, dependiendo de la dirección en la que se deba mover el contrapunto. Apriete el otro tornillo de ajuste hasta que la línea de la mitad superior del contrapunto se alinee exactamente con la línea de la mitad inferior.

3. Apriete el tornillo de ajuste aflojado para bloquear ambas mitades del contrapunto en su lugar.

4. Bloquee la tuerca o palanca de la abrazadera del contrapunto.

Método 2. Para alinear el centro mediante el método de corte de rastro.

Procedimiento:

1. Realice un corte ligero de aproximadamente 0,010 a un diámetro real, desde la sección A en el extremo del contrapunto de 0,250 pulgadas de largo.

2. Detenga la alimentación y observe la lectura en el collarín graduado del mango de alimentación transversal.

3. Mueva la herramienta de corte cerca del extremo del cabezal.

4. Acerque la herramienta de corte al mismo ajuste del collar que en el paso 1 (Sección A).

5. Vuelva a colocar la herramienta de corte en el mismo ajuste de cuello que en el paso 1. (Sección A)

6. Corte una longitud de .250 en la Sección B y luego detenga el torno.

7. Mida ambos diámetros con un micrómetro.

8. Si ambos diámetros no son del mismo tamaño, ajuste el contrapunto hacia la herramienta de corte o alejándolo de ella a la mitad de la diferencia de las dos lecturas.

9. Realice otro corte ligero en las secciones A y B. Mida estos diámetros y ajuste el contrapunto, si es necesario.

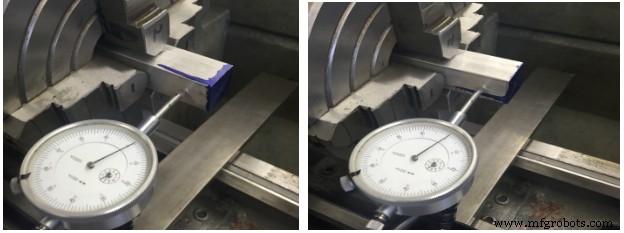

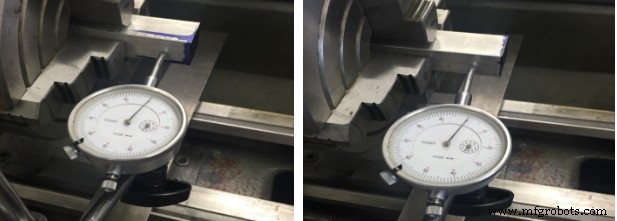

Método 3. Para alinear los centros usando un indicador de carátula.

Procedimiento:

1. Limpie el torno y los centros de trabajo y monte el reloj comparador.

2. Ajuste la barra de prueba cómodamente entre los centros y apriete la abrazadera del husillo del contrapunto.

3. Monte un indicador de carátula en el poste de la herramienta o en el carro del torno. Asegúrese de que el émbolo indicador esté paralelo a la bancada del torno y que el punto de contacto esté centrado.

4. Ajuste la corredera transversal para que el indicador registre aproximadamente 0,025 pulgadas en el extremo del contrapunto.

5. Mueva el carro con la mano para que el indicador de prueba registre el diámetro en el extremo del cabezal y observe la lectura del indicador de prueba.

6. Si las lecturas de ambos indicadores de prueba no son iguales. Ajuste el contrapunto con el tornillo de ajuste hasta que el indicador registre la misma lectura en ambos extremos.

Cálculos de conicidad

Para calcular la conicidad por pie (tpf). Es necesario saber la longitud del cono, diámetro grande y pequeño.

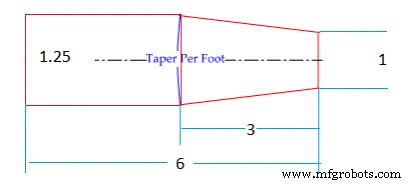

Figura 10. La parte principal de una pulgada cónica

Fórmula:

Tpf =((D-d) / longitud de la conicidad) x 12

Ejemplo:

Tpf =((1,25 – 1) / 3) x 12 =(0,25 / 3) x 12 =1 pulgada

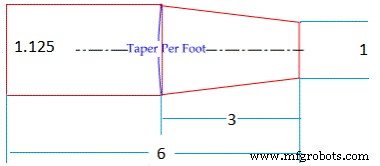

Cálculos de compensación del contrapunto

Al calcular el desplazamiento del contrapunto, se debe conocer la conicidad por pie y la longitud total de la pieza de trabajo.

Figura 11. Dimensión de una pieza de trabajo con conicidad

Fórmula:

Compensación del contrapunto =(tpf x longitud total de la pieza de trabajo) / 24

Ejemplo:

1. Encuentra TPF:

tpf =((1,125 – 1) x 12) / 3 =(0,125 x 12) / 3 =0,50 pulg.

2. Encuentre el desplazamiento del contrapunto:

Compensación del contrapunto =(0,5 x 6) / 24 =3/24 =0,125 pulg.

En algunos casos en los que no sea necesario encontrar la conicidad por pie, se puede usar la siguiente fórmula simplificada.

Fórmula:

Compensación del contrapunto =(OL / TL) x ((D-d) / 2)

OL =Longitud total de la pieza de trabajo

TL =longitud de la sección cónica

D =extremo de gran diámetro

d =extremo de diámetro pequeño

Ejemplo:

Desplazamiento del contrapunto =(6 / 3) x ((1,125-1) / 2) =0,125

Torneado cónico

Uso del descanso compuesto para producir conicidades cortas o empinadas. La broca de la herramienta debe introducirse a mano, usando el mango de avance del resto compuesto.

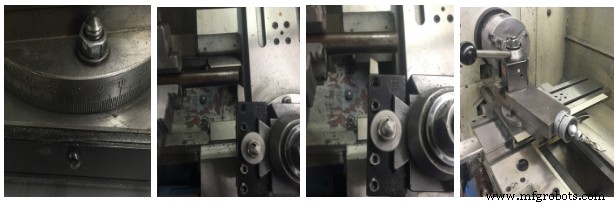

Cortar un productor cónico con descanso compuesto

Procedimiento:

1. Consulte el dibujo del plano para conocer la cantidad de conicidad requerida en grados.

2. Afloje los tornillos de bloqueo del descanso compuesto.

3. Gire el apoyo compuesto al ángulo deseado. (Ver primera imagen)

4. Apriete los tornillos de bloqueo del descanso compuesto.

5. Ajuste la broca de la herramienta en el centro y alimente la broca de la herramienta de corte, usando el tornillo de alimentación del soporte compuesto.

6. Verifique el tamaño y el ajuste de la forma cónica.

Figura 12. Operación de torneado cónico

Verdadera pieza de trabajo en un mandril de 4 mordazas

1. Se debe usar un indicador de carátula o de prueba siempre que se deba alinear un diámetro maquinado dentro de una milésima de pulgada.

3. Inserte la pieza de trabajo en el portabrocas de 4 mordazas y alinéela aproximadamente, utilizando el método de tiza o de calibre de superficie.

4. Monte un indicador en el poste de herramientas del torno.

5. Coloque el eje del indicador en posición horizontal con el punto de contacto en la altura del centro.

6. Acerque el punto indicador al diámetro de la pieza de trabajo para que registre aproximadamente 0,020 y gire el husillo del torno con la mano.

7. A medida que gira el torno, observe la lectura más alta y más baja en el indicador de cuadrante.

8. Afloje ligeramente la mordaza del mandril en la lectura más baja y apriete la mordaza en la lectura más alta hasta que el trabajo se mueva la mitad de la diferencia entre las dos lecturas del indicador.

Lado 1. Lado izquierdo y derecho

9. Continúe ajustando solo estas dos mordazas opuestas hasta que el indicador registre en ambas mordazas. Ignore las lecturas del indicador en el trabajo entre estas dos mordazas.

10. Ajuste el otro juego de mordazas opuestas de la misma manera hasta que el indicador registre lo mismo en cualquier punto de la circunferencia de la pieza de trabajo.

Lado 2. Lado izquierdo y derecho

11. Apriete todas las mordazas de manera uniforme para asegurar firmemente la pieza de trabajo.

12. Gire el husillo del torno con la mano y vuelva a comprobar la lectura del indicador.

PRUEBA DE UNIDAD

1. The compound rest is set at what angle?

2. Explain the different between rough and finish turning.

3. Should the point of the tool be set above, or at the center of the spindle axis when taking a facing cut?

4. What is the purpose of facing?

5. Why do we spot drill a workpiece?

6. What is the purpose of boring?

7. Name three types of parting tools.

8. Name three methods to align lathe centers.

9. Calculate the offset for the taper if D=2, d=1, OL=6, and TL=3. The formula is:

Offset =(OL x (D-d)) / (2 x TL)

10. Please describe the producer for cut a taper.

Tecnología Industrial

- ¿Qué es el torneado de diamantes?

- ¿Qué es el torneado mecánico?

- Torneado vertical de dos ejes de piezas medianas

- El giro es opcional

- ¿Qué es un corte de caja?

- 22 Unidad 5:Operación CNC

- 24 Unidad 7:Mastercam

- ¿Qué es el torneado CNC?

- Fresado Torneado

- Diferencias de torneado de fresado

- Automatización de torneado de fresado