Ceras para microfundición:diferentes tipos de cera

Los fabricantes utilizan una variedad de técnicas para crear piezas y componentes complejos. Uno de los métodos más antiguos que todavía se usa hoy en día es el casting de inversión. Este proceso consiste en crear el artículo con cera y luego construir una capa de cerámica a su alrededor. Una vez que se completa la cubierta, la cera se derrite (lo que se denomina desparafinado) antes de que el metal fundido se vierta en la cubierta de cerámica. Una vez que el metal se solidifica, se retira la cubierta de cerámica y se crea la pieza.

Hay numerosas ceras que se pueden seleccionar. El tipo de cera utilizada se basará en varios factores, incluidas las propiedades de fluidez, si la cera se recuperará y reciclará, la consistencia dimensional, el acabado de la superficie y los requisitos de la aplicación. Varias ceras de las que oirá hablar con frecuencia son la cera para patrones con relleno, la cera para patrones sin relleno, la cera para corredores, la cera soluble en agua y la cera pegajosa.

Ceras de patrón con relleno

Las ceras de patrón rellenas son un tipo de cera de inversión que tiene rellenos añadidos. Estos rellenos pueden proporcionar ciertas propiedades a la fundición para garantizar la resistencia, la estabilidad dimensional, una expansión térmica más baja y una contracción mínima. Los tipos de rellenos que se encuentran en las ceras de patrones rellenos variarán según el proveedor; sin embargo, algunos rellenos comunes pueden incluir bisfenol-A (BPA), rellenos orgánicos, ácido tereftálico y poliestireno reticulado.

Tanto las producciones de patrones de cera pequeñas como las grandes pueden usar ceras de patrón rellenas. Dos ventajas principales de estas ceras son que tienen una baja expansión térmica y una contracción mínima. No requieren que se coloquen enfriadores de cera en la cavidad de los patrones para evitar que se encojan a medida que la cera se solidifica.

Esta cera se utiliza a menudo cuando se busca un mayor control dimensional de la pieza o componente creado y cuando se utiliza una amplia gama de temperaturas de inyección. Debido al relleno agregado, es posible que quede algo de cera en la cubierta de cerámica después del proceso de desparafinado, ya que la cera tarda más en quemarse. Las ceras de patrón de relleno pueden ser difíciles de recuperar y reciclar dependiendo de la densidad del material de relleno.

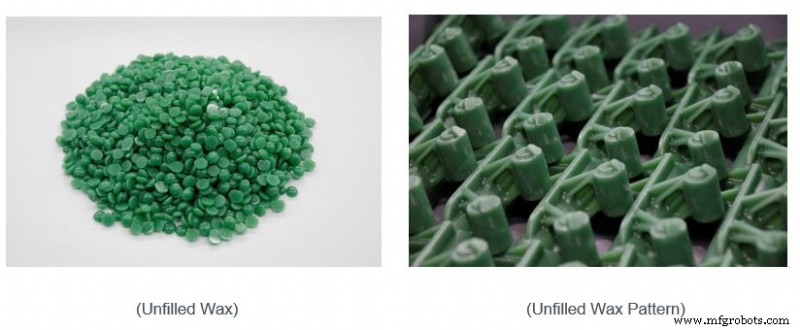

Ceras para patrones sin relleno

Las mezclas de cera para patrones sin relleno o sin relleno contienen menos materiales de relleno. Este tipo de cera ofrece un rendimiento mecánico y un rendimiento térmico constantes. Normalmente se utilizan para patrones de cera pequeños y medianos cuando hay geometrías complejas y patrones muy definidos. Las ceras sin carga tienen propiedades de fluidez excepcionales.

Una de las principales ventajas de las ceras sin carga es que proporcionan una superficie de alta calidad. Entonces el molde de cerámica tendrá menos grietas y defectos. También se desparafina por completo de la cubierta de cerámica, ya que se puede recuperar y reciclar.

Se debe tener cuidado al usar ceras sin carga en procesos de fundición por inversión. Debido a una solidificación más lenta, la superficie del patrón puede hundirse. También puede haber una contracción no deseada a lo largo de las secciones transversales del patrón, según la temperatura de la cera. Dependiendo de la configuración de la pieza, el uso de enfriadores de cera puede ser necesario con ceras patrón sin relleno para evitar la contracción del material.

Ceras para corredores

Las empresas de fundición por inversión utilizan las mezclas de ceras para corredores cuando desean una resistencia mecánica excepcional y una viscosidad más baja. Este tipo de cera tiene un punto de fusión más bajo que las ceras para patrones. Por lo tanto, se escurrirá por completo del molde de cerámica durante el proceso de desparafinado sin necesidad de utilizar temperaturas más altas.

Las ventajas de la cera para corredores son que tiene una buena resistencia a la soldadura y una expansión térmica mínima. Los trabajadores pueden manipular la cera sin preocuparse de que la pieza se rompa en el molde cerámico. El patrón de cera deberá sumergirse en agua y almacenarse allí hasta que se solidifique por completo.

Ceras solubles en agua

Algunas partes y componentes requerirán diseños internos complejos e intrincados. Entonces, el patrón de cera debe tener núcleos intrincados colocados dentro. Para crear estos núcleos, se utiliza una cera soluble en agua. Una vez que se completa el núcleo, se coloca en la matriz de patrón de cera y luego se inyecta la cera de patrón en la matriz. Cuando el patrón de cera se enfría, los núcleos solubles en agua se disuelven en el interior colocando el patrón en un baño de agua y ácido.

Ceras Pegajosas

Las ceras pegajosas se usan comúnmente durante los procesos de montaje y acabado. Estas ceras ayudan a unir diferentes ceras de patrón o al construir un conjunto de bebedero. La cera ayuda a crear una fuerte adhesión con las piezas para que resistan la manipulación de los trabajadores al crear la cubierta de cerámica.

Servicios de casting de inversión de Impro

En Impro, ofrecemos fundición de inversión para una amplia gama de aplicaciones que incluyen equipos automotrices, médicos, aeroespaciales e industriales. Cuando busca un proceso de fabricación económico que sea confiable, confiable y repetible, la fundición de inversión puede proporcionar resultados superiores. Contáctenos hoy para obtener más información.

Tecnología Industrial

- 15 tipos diferentes de fresadoras

- 10 tipos diferentes de patrones en fundición

- Tipos de equipos de fundición en arena

- Tipos de aleación de titanio utilizados en la fundición de inversión

- Tipos de Inconel para la fundición de inversión

- Acabado superficial de microfundición

- El principio del moldeo por inversión

- Diferentes tipos de fundición a presión y sus aplicaciones.

- Diferentes tipos de fundición centrífuga y su principio de funcionamiento

- Principios de funcionamiento de la fundición de inversión

- Comprender el casting de inversión