Cómo aislar sistemas de fluidos industriales con válvulas de bloqueo

Cómo aislar sistemas de fluidos industriales con válvulas de bloqueo

Joe Bush, Gerente de Producto Swagelok, Válvulas

Al realizar el mantenimiento del sistema de fluidos industriales, la seguridad es primordial. La presión o el flujo de una sola línea en el interior representa un peligro para los técnicos que cambian un manómetro o un dispositivo de medición. Esta es la razón por la cual los administradores de riesgos enfatizan la necesidad de aislar cualquier línea del sistema de fluidos antes del mantenimiento.

Se ha convertido en un estándar de la industria y la seguridad diseñar e instalar dos válvulas de bloqueo en secuencia cuando se sangra una rama energizada en un sistema de fluidos. La secuencia de válvulas de doble bloqueo es una de las formas más seguras de lograr un estado esencial de presión cero y flujo cero.

Hay dos enfoques comunes que los ingenieros suelen tomar cuando diseñan dos válvulas de bloqueo para aislar sistemas de fluidos. Primero, los ingenieros pueden agregar una tercera válvula entre las dos válvulas de bloqueo para ventilar o purgar cualquier presión que pueda estar fugando de la primera válvula de bloqueo. Otra opción viable es hacer que la tercera válvula desvíe el flujo a un circuito de derivación alrededor de la sección de la línea que está en mantenimiento. A continuación se describen ambas configuraciones de sistemas de fluidos, que brindan opciones de diseño centradas en la seguridad para el aislamiento y el mantenimiento del sistema.

Ubicaciones principales para configuraciones de aislamiento en una planta

Para cualquier línea de sistema de fluidos en una planta o instalación industrial que pueda requerir mantenimiento, los técnicos deben tener algún medio para aislar esa línea de manera segura. Algunas ubicaciones específicas que requieren una configuración para el aislamiento incluyen:

- Cualquier dispositivo o componente que pueda requerir un mantenimiento regular, como un filtro, una válvula o un transmisor.

- Cualquier sistema, patín o línea que deba reconfigurarse, repararse o reemplazarse.

- Cualquier sección de la tubería de proceso principal que necesite servicio o mantenimiento.

- Cualquier línea de instrumentación que salga de la línea de proceso (por ejemplo, una estación de muestreo manual, un sistema de muestreo o lecturas de presión, temperatura o flujo).

- Fluidos de calibración en los sistemas de muestreo, así como cualquier flujo de muestreo que pueda activarse o desactivarse.

Opciones para configurar el aislamiento

Es estándar de la industria evitar una situación en la que solo hay una válvula de bloqueo o no hay respaldo. Si una válvula de un solo bloque tiene incluso una pequeña fuga en el asiento, la presión puede acumularse lentamente en la línea bajo mantenimiento, creando un peligro para la seguridad. Por lo tanto, se recomienda una de las dos configuraciones principales para lograr el aislamiento en una línea de fluido:

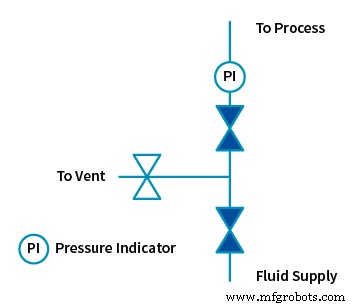

1. Doble bloqueo y sangrado (DBB)

Una configuración de doble bloqueo y purga, o DBB, es la configuración más simple para aislar un sistema de fluidos. Se usa comúnmente en la transición de la línea de proceso a una línea de instrumentación cuando se usa una válvula de interfaz de proceso, o en una línea que conduce a un instrumento o dispositivo, como un transmisor. Las tres válvulas se pueden configurar como una sola unidad de colector o como tres componentes separados.

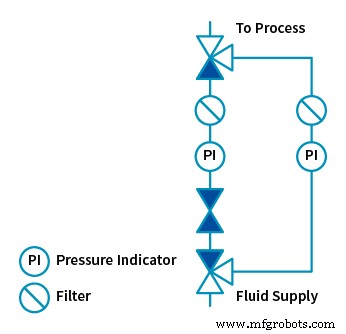

2. Bucle de derivación

Un circuito de derivación es una configuración un poco más complicada que no solo aísla la línea del sistema de fluidos bajo mantenimiento, sino que también redirige el flujo para que el proceso pueda continuar funcionando durante el mantenimiento.

Por ejemplo, la primera válvula de bloqueo en configuración de derivación puede ser una válvula de tres vías, que desvía el flujo alrededor de la sección que requiere mantenimiento. El filtro del sistema ahora se puede cambiar sin necesidad de tiempo de inactividad. Otra razón para una derivación es evitar el choque hidráulico o el "golpe de ariete" que se produce cuando hay un corte repentino del flujo del sistema.

Aislar y despresurizar

El primer paso al prepararse para el mantenimiento de cualquier sistema de fluidos es la despresurización. Al hacerlo, una mejor práctica es tener dos válvulas de bloqueo en secuencia para evitar la acumulación de presión en la sección de la línea que se encuentra bajo mantenimiento. Una buena válvula no debería tener fugas a través del asiento, pero esto podría suceder. Por ejemplo, si la línea está afuera, el sol puede calentar la línea y elevar la presión más allá de la clasificación especificada de la válvula. Otros escenarios potenciales incluyen si la válvula no se ha mantenido adecuadamente o si es la elección de válvula incorrecta para un cierre positivo. Para protegerse contra estas y otras posibles fugas, se necesita una segunda válvula de bloqueo, junto con una válvula de ventilación o purga. Alternativamente, en los casos en que el tiempo de inactividad no es una opción, un circuito de derivación que duplique los componentes en la línea bajo mantenimiento es una excelente opción.

Hacer la selección correcta de la válvula de bloque

Las dos opciones más comunes para las válvulas de bloqueo en las líneas de instrumentación son las válvulas de bola o las válvulas de aguja. Es imperativo que los técnicos de mantenimiento verifiquen las especificaciones del sistema para la válvula que se requiere para cada sistema.

Válvulas de bola: Las válvulas de bola son buenas para cierre rápido y alto flujo. Además, las manijas son útiles para indicar el flujo direccional o el cierre. Sin embargo, con el flujo de líquido, una válvula de bola puede crear un choque hidráulico o un “golpe de ariete” debido al cierre repentino que provoca, lo que puede dañar los indicadores de presión, los medidores de flujo y otros componentes aguas arriba del cierre. Hay varias formas de evitar el choque hidráulico. Una es incorporar un bucle de derivación. Antes de cerrar la primera válvula de bola, se abre el circuito de derivación para que el flujo tenga un lugar a donde ir, lo que evita la interrupción repentina del flujo y el pico de presión que de otro modo se produciría. La segunda opción es emplear válvulas de aguja en lugar de válvulas de bola.

Válvulas de aguja: Si bien las válvulas de aguja están diseñadas principalmente para el control de flujo o medición, muchas válvulas de aguja son efectivas en el cierre positivo. Además, el cierre del sistema de fluido con una válvula de aguja es gradual y, por lo tanto, protege contra el choque hidráulico. Si se usa como válvula de bloqueo, la válvula de aguja debe diseñarse para ese propósito específico, con una punta giratoria o una punta de vástago blando. Es posible que se necesiten consideraciones de diseño especiales para evitar fugas cuando se usa una válvula de aguja. Por ejemplo, la punta en V de metal puede rozarse contra el asiento de metal durante el cierre y causar rayaduras.

DBB integral: Swagelok ofrece una configuración integral de doble bloqueo y purga (DBB) para brindar confiabilidad adicional. Menos puntos de fuga potenciales, espacio y peso reducidos, y una instalación simplificada ayudan a simplificar aún más el sistema.

Tenga cuidado con el uso involuntario del componente del sistema de fluidos incorrecto en una configuración de aislamiento. Las válvulas de bola y algunos tipos de válvulas de aguja están hechas para cierre positivo, pero los reguladores no, aunque es posible configurar reguladores para detener la mayor parte del flujo. Si necesita un cierre alrededor de la ubicación de un regulador, sería más seguro instalar una válvula de bola aguas arriba.

Además de la selección de la válvula de bloqueo, es una buena práctica instalar un indicador de presión aguas abajo de la segunda válvula de bloqueo en la configuración de aislamiento. Esto permitirá una verificación visual de la presión en el momento del mantenimiento.

Tomarse el tiempo para aislar adecuadamente las líneas de su sistema de fluidos con válvulas de bloqueo podría resultar no solo en actividades de mantenimiento más seguras, sino también en un mayor tiempo de actividad del sistema y en la rentabilidad de la planta. Para aprender a configurar de manera segura los sistemas de fluidos en su planta y capacitar a su equipo en las mejores prácticas, regístrese en un curso de capacitación sobre los conceptos básicos de los sistemas de fluidos Swagelok o comuníquese con su Centro de ventas y servicio Swagelok local.

Tecnología Industrial

- Cómo diseñar sistemas de IoT industriales con DDS y LabVIEW 2017

- ¿Cómo funciona una válvula neumática?

- 3 tipos de válvulas de control utilizadas en sistemas hidráulicos

- Cómo recopilar datos de sistemas heredados para mejorar las operaciones

- Minería de datos, IA:cómo las marcas industriales pueden mantenerse al día con el comercio electrónico

- Cómo mantener correctamente su línea de fabricación industrial

- Cómo la Internet industrial de las cosas mejora los sistemas de aire comprimido

- Válvulas neumáticas más inteligentes mejoran los sistemas de automatización

- Cómo comenzar con la inferencia de IA en el perímetro

- Creación de sistemas hidráulicos superiores con mecanizado de precisión

- ¿Cómo funciona una válvula hidráulica de control de flujo?