¿Qué es un controlador PID? Sus tipos, funcionamiento y aplicaciones

Controladores PID:¿Qué son y cómo funcionan?

Controlador PID es el algoritmo de control más común utilizado en aplicaciones y automatización industrial y más del 95% de los controladores industriales son de tipo PID. Los controladores PID se utilizan para un control más preciso y exacto de varios parámetros.

La mayoría de las veces se utilizan para regular la temperatura, la presión, la velocidad, el flujo y otras variables del proceso. Debido a su sólido rendimiento y simplicidad funcional, estos han sido aceptados por enormes aplicaciones industriales donde un control más preciso es el principal requisito. Veamos cómo funciona el controlador PID ?

- Publicación relacionada:¿Qué es el sistema de control distribuido (DCS)?

¿Qué es un controlador PID?

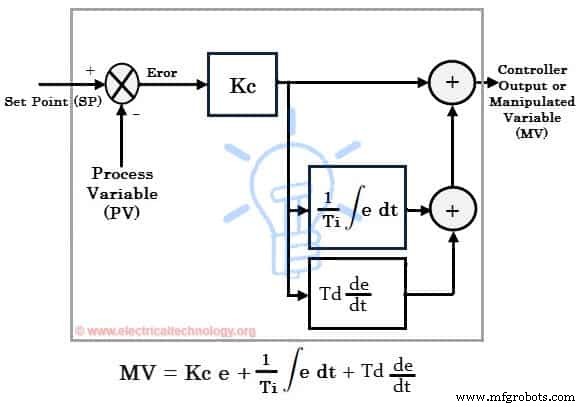

Una combinación de acciones proporcionales, integrales y derivadas se conoce más comúnmente como acción PID y de ahí el nombre, PID (Proporcional-Integral-Derivada) controlador . Estos tres coeficientes básicos varían en cada controlador PID para una aplicación específica a fin de obtener una respuesta óptima.

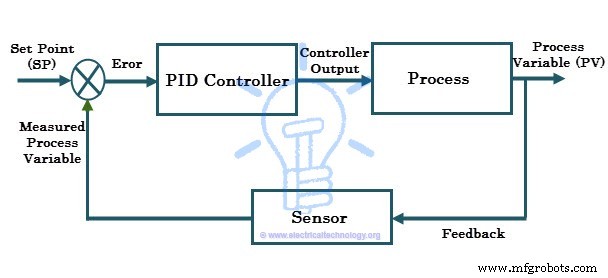

Obtiene el parámetro de entrada del sensor que se conoce como variable de proceso real. También acepta la salida del actuador deseada, que se denomina variable establecida, y luego calcula y combina las respuestas proporcional, integral y derivada para calcular la salida del actuador.

Considere el sistema de control típico que se muestra en la figura anterior en el que la variable de proceso de un proceso debe mantenerse en un nivel particular. Suponga que la variable del proceso es la temperatura (en centígrados). Para medir la variable del proceso (es decir, la temperatura), se utiliza un sensor (digamos un RTD).

Un punto fijo es la respuesta deseada del proceso. Suponga que el proceso debe mantenerse a 80 grados centígrados y luego el punto de referencia es 80 grados centígrados. Suponga que la temperatura medida por el sensor es de 50 grados centígrados (que no es más que una variable de proceso), pero el punto de referencia de la temperatura es de 80 grados centígrados.

Esta desviación del valor real del valor deseado en el algoritmo de control PID hace que se produzca la salida al actuador (aquí es un calentador) dependiendo de la combinación de proporcional, integral y respuestas derivadas. Entonces, el controlador PID varía continuamente la salida al actuador hasta que la variable del proceso se estabilice en el valor establecido. Esto también se denomina sistema de control de retroalimentación de circuito cerrado .

Publicación relacionada:

- ¿Qué es AC Drive? Trabajo y tipos de accionamientos eléctricos y VFD

- ¿Qué es DC Drive? Operación y clasificación de variadores de CC

Funcionamiento del controlador PID

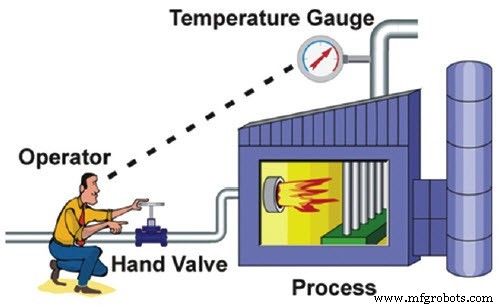

En el control manual, el operador puede leer periódicamente la variable del proceso (que debe controlarse, como temperatura, flujo, velocidad, etc.) y ajustar la variable de control (que es manipularse para llevar la variable de control a los límites prescritos, como un elemento calefactor, válvulas de flujo, entrada de motor, etc.). Por otro lado, en el control automático, la medición y el ajuste se realizan automáticamente de forma continua.

Todos los controladores industriales modernos son de tipo automático (o controladores de bucle cerrado), que generalmente se fabrican para producir una o una combinación de acciones de control. Estas acciones de control incluyen

- Controlador de ENCENDIDO-APAGADO

- Controlador proporcional

- Controlador proporcional-integral

- Controlador proporcional derivado

- Controlador proporcional-integral-derivativo

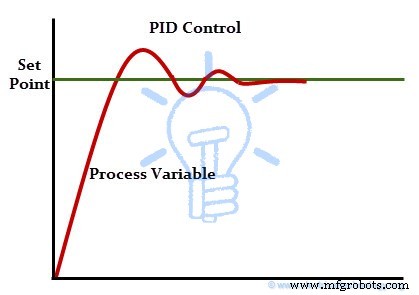

En el caso del controlador ON-OFF, son posibles dos estados para controlar la variable manipulada, es decir, totalmente ENCENDIDO (cuando la variable de proceso está por debajo del punto de referencia) o Totalmente APAGADO ( cuando la variable de proceso está por encima del punto de ajuste). Entonces la salida será de naturaleza oscilante. Para lograr un control preciso, la mayoría de las industrias utilizan el controlador PID (o PI o PD depende de la aplicación). Veamos estas acciones de control.

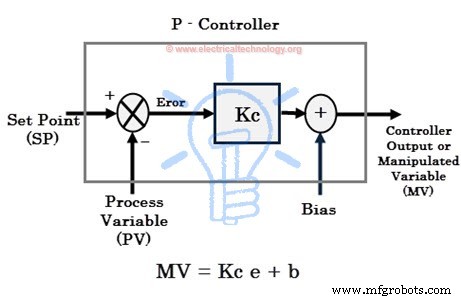

Controlador P

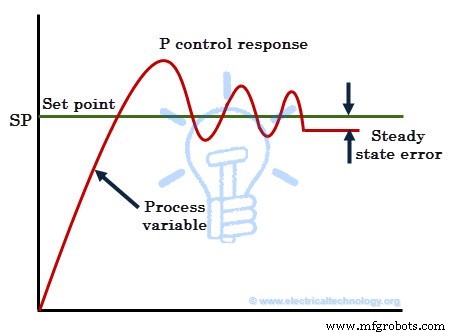

Control proporcional o simplemente controlador P produce la salida de control proporcional al error actual. Aquí el error es la diferencia entre el punto de referencia y la variable de proceso (es decir, e =SP – PV). Este valor de error multiplicado por la ganancia proporcional (Kc) determina la respuesta de salida o, en otras palabras, la ganancia proporcional decide la relación entre la respuesta de salida proporcional y el valor de error.

Por ejemplo, la magnitud del error es 20 y Kc es 4, entonces la respuesta proporcional será 80. Si el valor del error es cero, la salida o respuesta del controlador será cero. La velocidad de la respuesta (respuesta transitoria) aumenta aumentando el valor de la ganancia proporcional Kc. Sin embargo, si Kc aumenta más allá del rango normal, la variable del proceso comienza a oscilar a un ritmo más alto y provocará inestabilidad en el sistema.

Aunque el controlador P proporciona estabilidad de la variable de proceso con buena velocidad de respuesta, siempre habrá un error entre el punto de ajuste y la variable de proceso real. En la mayoría de los casos, este controlador se proporciona con reinicio manual o polarización para reducir el error cuando se usa solo. Sin embargo, este controlador no puede lograr el estado de error cero. Por lo tanto, siempre habrá un error de estado estable en la respuesta del controlador p, como se muestra en la figura.

Aunque el controlador P proporciona estabilidad de la variable de proceso con buena velocidad de respuesta, siempre habrá un error entre el punto de ajuste y la variable de proceso real. En la mayoría de los casos, este controlador se proporciona con reinicio manual o polarización para reducir el error cuando se usa solo. Sin embargo, este controlador no puede lograr el estado de error cero. Por lo tanto, siempre habrá un error de estado estable en la respuesta del controlador p, como se muestra en la figura.

Publicaciones relacionadas:

- ¿Qué es la Automatización Industrial? Tipos de Automatización Industrial

- Sistema de domótica inteligente:circuito y código fuente

Controlador I

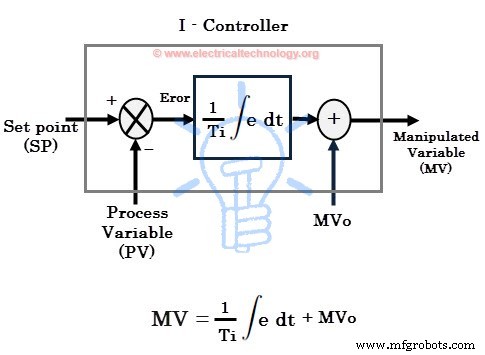

- Controlador integral o controlador I se utiliza principalmente para reducir el error de estado estable del sistema. El componente integral integra el término de error durante un período de tiempo hasta que el error se vuelve cero. Esto da como resultado que incluso un valor de error pequeño provocará que se produzca una respuesta integral alta. En la condición de error cero, mantiene la salida al dispositivo de control final en su último valor para mantener cero el error de estado estable, pero en el caso del controlador P, la salida es cero cuando el error es cero.

Si el error es negativo, la respuesta integral o salida disminuirá. La velocidad de respuesta es lenta (significa que responde lentamente) cuando se usa solo el controlador I, pero mejora la respuesta de estado estable. Al disminuir la ganancia integral Ki, la velocidad de la respuesta aumenta.

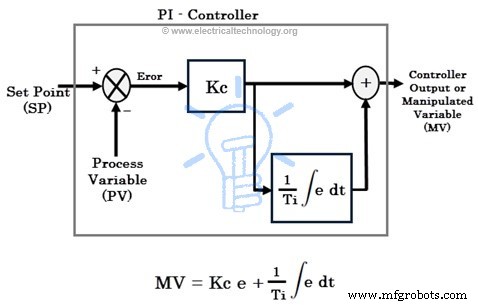

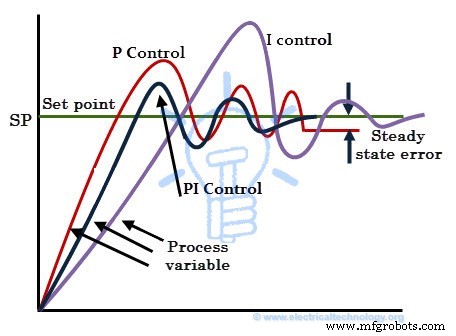

Para muchas aplicaciones, los controles integrales y proporcionales se combinan para lograr una buena velocidad de respuesta (en el caso del controlador P) y una mejor respuesta de estado estable (en el caso del controlador I). La mayoría de las veces controladores PI se utilizan en la operación industrial para mejorar las respuestas transitorias y de estado estable. Las respuestas de solo control I, solo control p y control PI se muestran en la siguiente figura .

Respuesta del controlador D

Un controlador derivado ( o simplemente D-Controller) ve qué tan rápido cambia la variable del proceso por unidad de tiempo y produce la salida proporcional a la tasa de cambio. La salida derivada es igual a la tasa de cambio de error multiplicada por una constante derivada. El controlador D se usa cuando la variable del procesador comienza a cambiar a una velocidad alta.

En tal caso, el controlador D mueve el dispositivo de control final (como las válvulas de control o el motor) en tal dirección que contrarreste el cambio rápido de una variable de proceso. Cabe señalar que el controlador D por sí solo no se puede utilizar para ninguna aplicación de control.

La acción derivada aumenta la velocidad de la respuesta porque da un impulso inicial a la salida, por lo que anticipa el comportamiento futuro del error. El controlador D responde más rápidamente a los cambios en la variable del proceso, si el término derivado es grande (lo que se logra aumentando la constante derivada o el tiempo Td).

En la mayoría de los controladores PID, la respuesta del control D depende solo de la variable del proceso, en lugar del error. Esto evita picos en la salida (o un aumento repentino de la salida) en caso de que el operador cambie repentinamente el punto de ajuste. Además, la mayoría de los sistemas de control utilizan menos tiempo derivativo td, ya que la respuesta derivativa es muy sensible al ruido en la variable del proceso, lo que conduce a producir una salida extremadamente alta incluso para una pequeña cantidad de ruido.

Por lo tanto, al combinar las respuestas de control proporcional, integral y derivativo, se forma un controlador PID. Un controlador PID encuentra una aplicación universal; sin embargo, uno debe conocer la configuración del PID y ajustarlo correctamente para producir la salida deseada. Sintonización significa el proceso de obtener una respuesta ideal del controlador PID mediante el establecimiento de ganancias óptimas de parámetros proporcionales, integrales y derivados.

Existen diferentes métodos para ajustar el controlador PID a fin de obtener la respuesta deseada. Algunos de estos métodos incluyen prueba y error, técnica de curva de reacción del proceso y método Zeigler-Nichols. Más popularmente se utilizan Zeigler-Nichols y métodos de prueba y error.

Esto es sobre el controlador PID y su funcionamiento. Debido a la simplicidad de la estructura del controlador, los controladores PID son aplicables a una variedad de procesos. Y también se puede ajustar para cualquier proceso, incluso sin conocer el modelo matemático detallado del proceso. Algunas de las aplicaciones incluyen control de velocidad del motor basado en controlador PID, control de temperatura, control de presión, control de flujo, nivel del líquido, etc.

Controladores PID en tiempo real

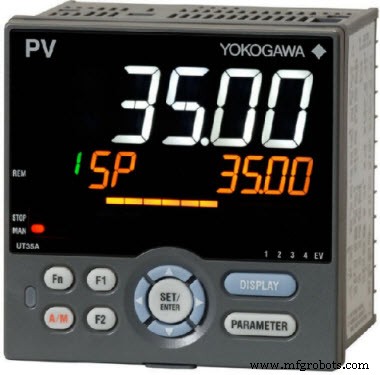

Existen diferentes tipos de controladores PID disponibles en el mercado actual, que se pueden utilizar para todas las necesidades de control industrial, como nivel, caudal, temperatura y presión. Al decidir controlar dichos parámetros para un proceso mediante PID, las opciones incluyen el uso de PLC o un controlador PID independiente.

Los controladores PID autónomos se utilizan cuando se necesita monitorear y controlar uno o dos lazos o en situaciones en las que es difícil acceder a sistemas más grandes. Estos dispositivos de control dedicados ofrecen una variedad de opciones para control de bucle simple y doble. Los controladores PID autónomos ofrecen múltiples configuraciones de puntos de ajuste y también generan múltiples alarmas independientes.

Algunos de estos controladores independientes incluyen controladores de temperatura Yokogava, controladores PID de Honeywell, controladores PID de sintonización automática OMEGA, controladores PID de ABB y controladores PID de Siemens.

La mayoría de las aplicaciones de control, los PLC se utilizan como controladores PID. Los bloques PID están incorporados en los PLC/PAC y ofrecen opciones avanzadas para un control preciso. Los PLC son más inteligentes y potentes que los controladores independientes y facilitan el trabajo. Cada PLC consta del bloque PID en su software de programación, ya sea Siemens, ABB, AB, Delta, Emersion o Yokogava PLC.

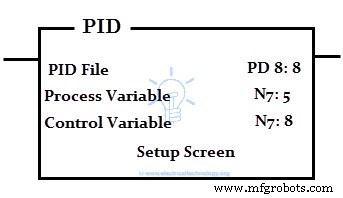

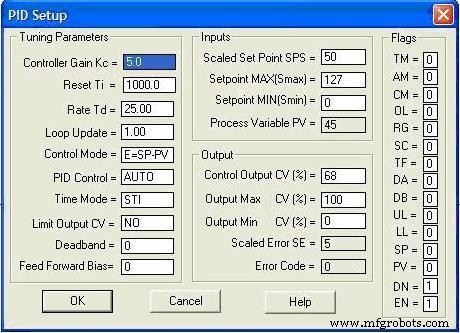

La siguiente figura muestra el bloque PID de Allen Bradley (AB) y su ventana de configuración.

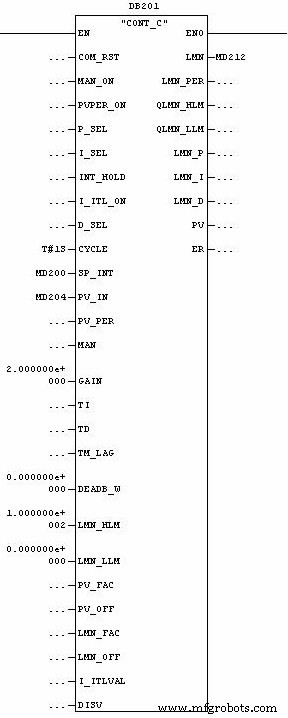

La siguiente figura muestra el bloque PID de Siemens .

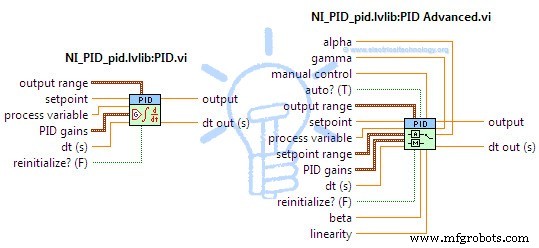

La siguiente figura muestra el controlador PID VIs ofrecidos por el conjunto de herramientas LabVIEW PID.

Tecnología Industrial

- Qué es un sensor de distancia en funcionamiento y sus aplicaciones

- Qué es el sensor de ECG AD8232:funcionamiento y sus aplicaciones

- ¿Qué es la impresión 3D? Principio de funcionamiento | Tipos | Aplicaciones

- ¿Qué es el mecanizado por rayo láser? - Tipos y funcionamiento

- ¿Qué es la creación rápida de prototipos? - Tipos y funcionamiento

- ¿Qué es la fabricación aditiva? - Tipos y funcionamiento

- ¿Qué es el brochado? - Proceso, trabajo y tipos

- ¿Qué es la soldadura láser? - Funcionamiento, tipos y aplicación

- ¿Qué es la soldadura por resistencia? - Tipos y funcionamiento

- ¿Qué es la máquina perforadora Jig? - Tipos y funcionamiento

- ¿Qué es la extrusión? - Trabajo, tipos y aplicación