Proyecto destacado de fabricación de metal personalizado:bancos de prueba de bombas de combustible

En CAMM Metals, estamos orgullosos de haber tenido la oportunidad de fabricar 18 bancos de prueba de bombas de combustible para un automóvil proveedor de la industria. Este proyecto requería que usáramos todas las habilidades, herramientas y técnicas a nuestra disposición. Desde el inicio, el proyecto requirió Ingeniería 3D, Corte por Chorro de Agua, Corte con Sierra, Mecanizado CNC, Doblado y Laminado, Soldadura e Inspección de Soldadura, Acabado y Ensamblaje. Nos gusta mostrar el proceso de producción porque el éxito de cualquier proyecto depende en última instancia de una buena planificación, junto con una comprensión de todas las técnicas involucradas y la capacidad de realizar todo el trabajo necesario. Continúe leyendo para conocer los procesos involucrados en la fabricación personalizada de un banco de pruebas de bombas de combustible y asegúrese de consultar nuestro blog con frecuencia para conocer más proyectos destacados.

En CAMM Metals, estamos orgullosos de haber tenido la oportunidad de fabricar 18 bancos de prueba de bombas de combustible para un automóvil proveedor de la industria. Este proyecto requería que usáramos todas las habilidades, herramientas y técnicas a nuestra disposición. Desde el inicio, el proyecto requirió Ingeniería 3D, Corte por Chorro de Agua, Corte con Sierra, Mecanizado CNC, Doblado y Laminado, Soldadura e Inspección de Soldadura, Acabado y Ensamblaje. Nos gusta mostrar el proceso de producción porque el éxito de cualquier proyecto depende en última instancia de una buena planificación, junto con una comprensión de todas las técnicas involucradas y la capacidad de realizar todo el trabajo necesario. Continúe leyendo para conocer los procesos involucrados en la fabricación personalizada de un banco de pruebas de bombas de combustible y asegúrese de consultar nuestro blog con frecuencia para conocer más proyectos destacados.

Ingeniería

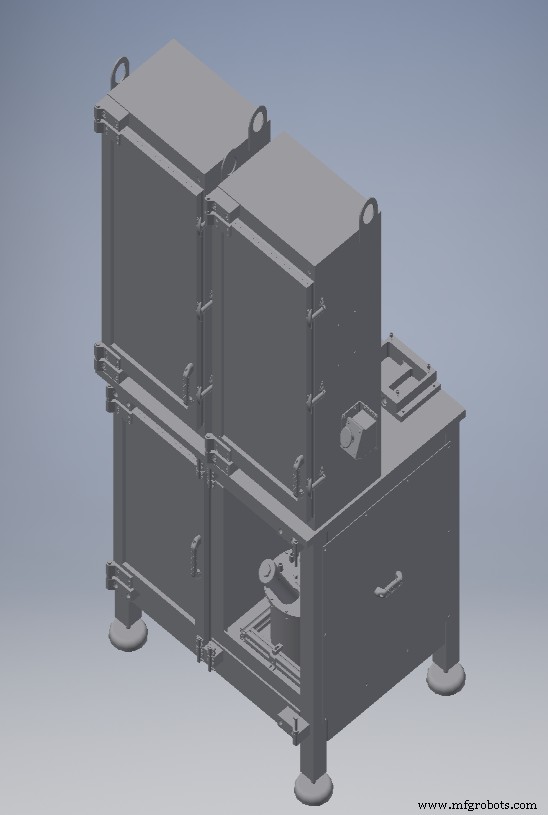

Antes de que el banco de pruebas se convirtiera en una realidad que pudiera usarse para probar bombas de combustible, comenzó como un diseño de ingeniería. Para que ese diseño se convirtiera en un objeto físico real, se creó un plan claro sobre cómo construir y ensamblar las 37 partes individuales, hasta el más mínimo detalle, en un formato CAD con el que pudiéramos trabajar en nuestras instalaciones y seguir a los clientes. direcciones específicas. Ahí es donde entró en juego la ingeniería 3D.

Antes de que el banco de pruebas se convirtiera en una realidad que pudiera usarse para probar bombas de combustible, comenzó como un diseño de ingeniería. Para que ese diseño se convirtiera en un objeto físico real, se creó un plan claro sobre cómo construir y ensamblar las 37 partes individuales, hasta el más mínimo detalle, en un formato CAD con el que pudiéramos trabajar en nuestras instalaciones y seguir a los clientes. direcciones específicas. Ahí es donde entró en juego la ingeniería 3D.

La ingeniería 3D fue el primer paso y un paso que no se puede pasar por alto ya que no todas las tiendas pueden trabajar con archivos CAD 3D. El cliente suministró el ensamblaje 3D y el uso de los dibujos del cliente nos permitió garantizar la calidad y el ajuste de la fabricación mediante el uso de estos archivos para desplegar todas las piezas de chapa, programar los centros de mecanizado CNC, verificar las longitudes de corte del material y asegurarnos de que las 37 piezas que estábamos fabricando encajarían después de meses de trabajo fabricando todas las piezas.

Corte por chorro de agua

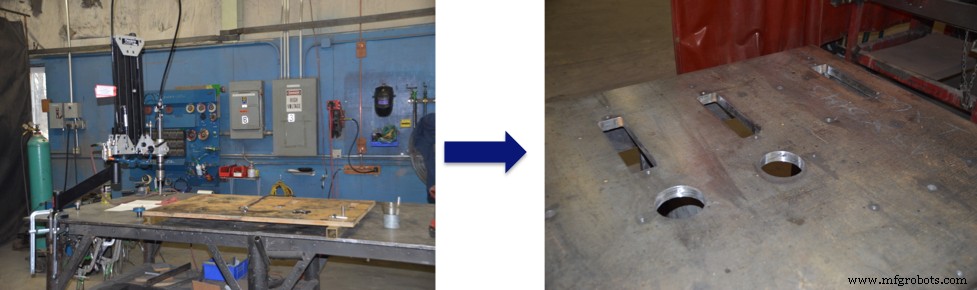

El corte por chorro de agua es una técnica extremadamente precisa y fiable. Utilizando una poderosa corriente de agua de 50k psi que corta limpia y uniformemente, el corte por chorro de agua proporciona cortes extremadamente precisos con un alto grado de repetibilidad en una amplia gama de materiales y un sinfín de formas y configuraciones. En este proyecto, usamos Waterjets para cortar todo, desde los patrones planos de chapa metálica hasta la placa superior de acero de 1". También usamos las máquinas de corte por chorro de agua para cortar en bruto algunos de los espacios en blanco de la máquina y cortar los paneles de ventana de policarbonato.

Fabricación

Después de que se completó la fase de corte por chorro de agua, necesitábamos utilizar moldeado en los tanques de combustible. Tuvimos que doblar los armarios de chapa encima de la base. Hay dos métodos principales de formación:enrollado y doblado. El laminado convierte la placa plana en piezas curvas (es el proceso utilizado para fabricar tanques y tambores de almacenamiento cilíndricos). Por otro lado, el doblado coloca las esquinas en una placa plana y crea componentes tales como soportes y ménsulas estructurales. Los tanques de combustible de acero inoxidable dentro de la base tuvieron que ser laminados, soldados y controlados por fugas. Muchas de las piezas de la base se cortaron con sierra a longitudes precisas en nuestras sierras.

Mecanizado

Hubo varias piezas de acero inoxidable, aluminio y latón que se mecanizaron para este proyecto. También tuvimos que mecanizar orificios en una base superior de acero de 1” x 40” x 60” con una ubicación de orificio de +/- 0,001”. Todo este trabajo se realizó aquí en nuestra tienda.

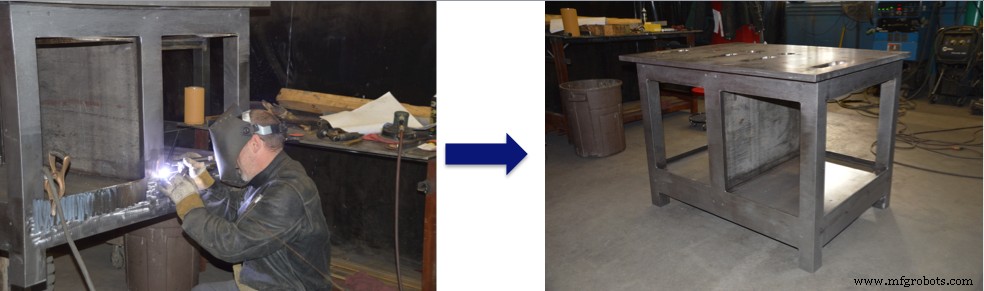

Inspección de soldadura y soldadura

Utilizamos procesos de soldadura MIG y TIG en este proyecto. La base es de 1.600 libras de acero. La parte superior tiene un grosor de 1", las patas son cuadradas sólidas de 3" y el resto del marco tiene un grosor de entre 1/2 y 1". Utilizamos las piezas biseladas del centro de mecanizado para la preparación de la soldadura y soldamos con soldadura MIG toda la base alrededor. Realizamos soldadura TIG de los tanques de combustible de acero inoxidable y gabinetes de chapa.

El talento de nuestros soldadores jugó un papel crucial en la construcción de este banco de pruebas. Produjeron juntas fuertes y de alta calidad, que se colocaron con precisión y se les dio un acabado limpio y suave. Una vez instalados, los Bancos de Prueba tenían que soportar vibraciones constantes, las 24 horas del día, y la calidad de las soldaduras era crítica en esta aplicación. Por supuesto, después de completar la soldadura necesaria, el producto se sometió a una estricta inspección de soldadura para garantizar la integridad estructural.

Montaje

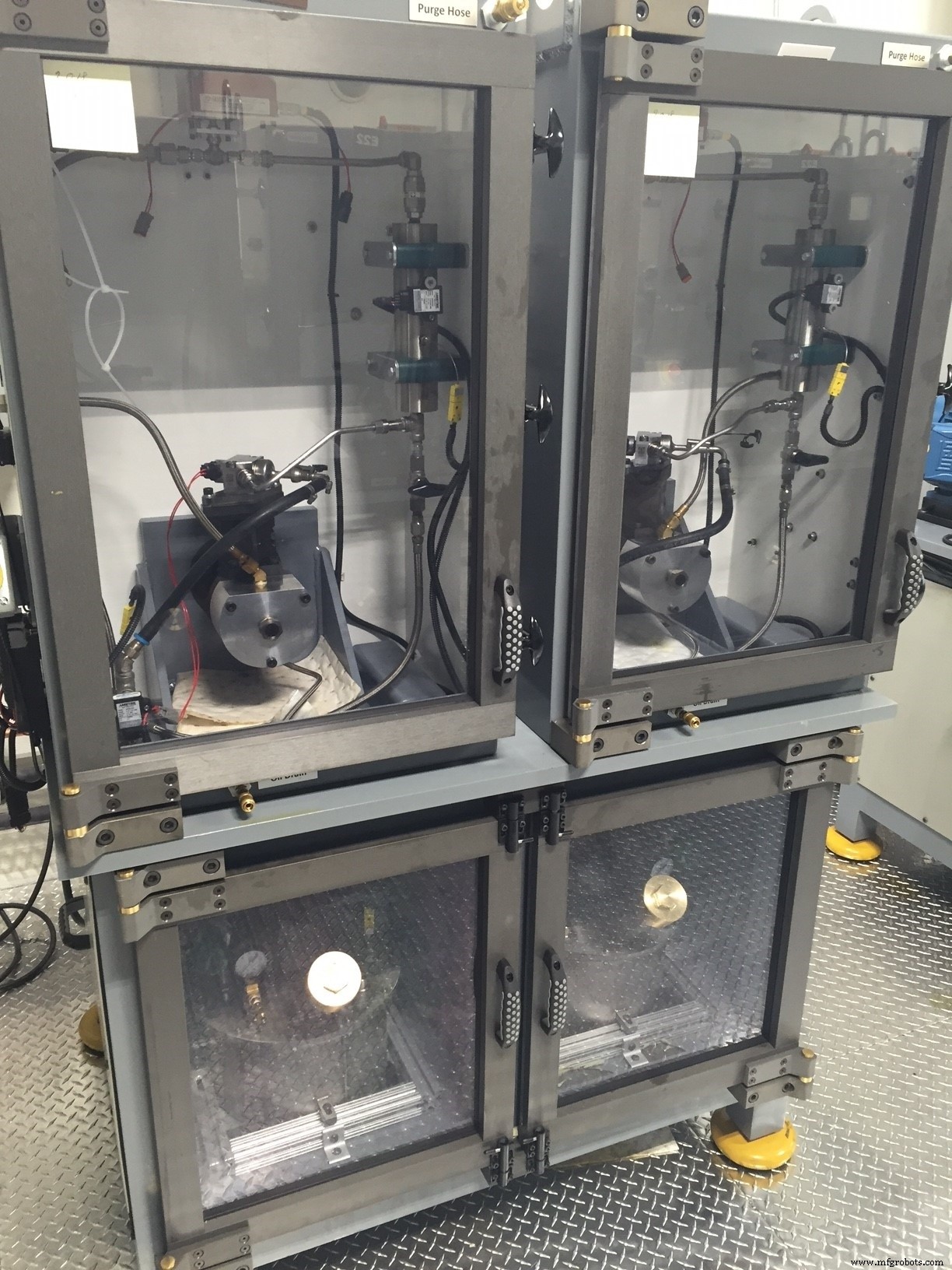

Como puede ver, este fue un proyecto complejo y matizado, que incorporó muchos de los procesos que usamos aquí en CAMM Metales. Lo crea o no, este ensamblaje en particular constaba de 37 piezas únicas .

Como puede ver, este fue un proyecto complejo y matizado, que incorporó muchos de los procesos que usamos aquí en CAMM Metales. Lo crea o no, este ensamblaje en particular constaba de 37 piezas únicas .

Antes de enviar las piezas individuales para su recubrimiento en polvo y anodizado, nos tomamos el tiempo para ensamblar completamente los bancos de prueba aquí en nuestro taller. Trajimos al cliente para inspeccionar el ajuste y la función.

Realizar todo el trabajo localmente en nuestro taller nos permitió probar el ajuste de las piezas en el camino y facilitó que el cliente inspeccionara todo el trabajo bajo un mismo techo en el camino, y luego pudimos ensamblar la unidad completa antes de terminar.

Tecnología Industrial

- Consejos para su próximo proyecto de fabricación de gabinetes metálicos

- ¿Qué técnicas de fabricación de metal personalizadas aumentan el valor general?

- 6 consejos para optimizar su diseño para un proyecto de fabricación de metal

- Consejos para obtener una cotización precisa del proyecto de fabricación de metal

- 4 errores comunes que se deben evitar al obtener una cotización de fabricación de metal

- Cómo afectan las tolerancias a los proyectos de fabricación de metal personalizados

- Cómo la fabricación de láminas de metal personalizadas beneficia a la industria médica

- Proyecto destacado de fabricación de metal personalizado:tanque de cerveza

- 5 ventajas clave de la fabricación de metal personalizada

- Planificación de su proyecto de fabricación personalizado:reducción de costes y estrés

- Los beneficios del arenado para su proyecto de fabricación de metal personalizado