Soportes en impresión 3D:una descripción general de la tecnología

Introducción

Como las piezas impresas en 3D se construyen capa por capa, se requiere una capa previa para construir. Según la tecnología de impresión 3D específica y la complejidad del modelo 3D, esto puede significar que una impresión 3D requiere estructuras de soporte.

Al considerar con qué tecnología imprimir un modelo 3D, es importante considerar las estructuras de soporte y cómo pueden afectar el resultado final. Las estructuras de soporte tendrán un impacto en el acabado de la superficie, ya que requieren un trabajo de procesamiento posterior para eliminarlas, lo que genera imperfecciones o asperezas en la superficie.

Este artículo analiza los soportes, cómo se implementan los soportes para cada tecnología de impresión 3D y cómo el uso de soportes puede afectar el proceso de toma de decisiones de diseño.

Soportes en FDM

El modelado por deposición fundida (FDM) extruye un filamento fundido sobre una superficie de construcción a lo largo de una ruta predeterminada. A medida que se extruye el material, se enfría y forma una superficie sólida que proporciona la base para la siguiente capa de material sobre la que se construirá. Esto se repite capa por capa hasta que se completa el objeto.

¿Cuándo se necesita soporte en FDM?

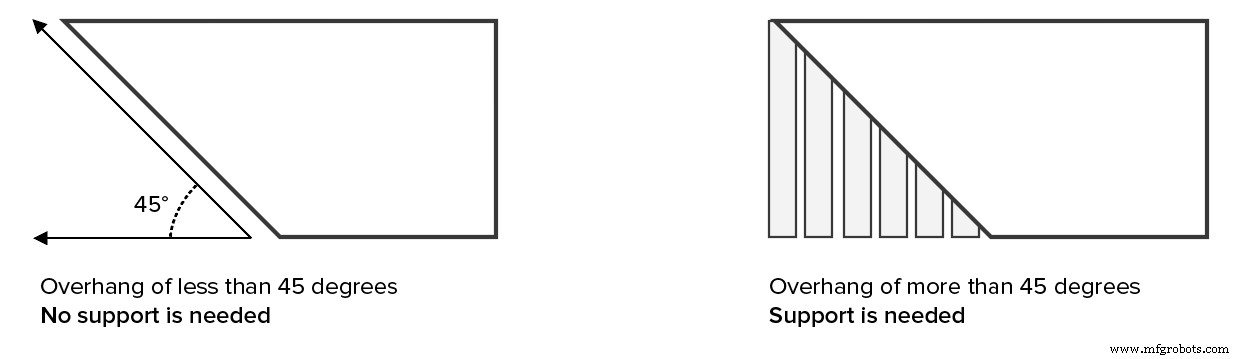

Con la impresión FDM, cada capa se imprime como un conjunto de hilos de filamento calentados que se adhieren a los hilos debajo y alrededor. Cada hilo se imprime ligeramente desplazado de su capa anterior. Esto permite construir un modelo con ángulos de 45°, lo que permite que las impresiones se expandan más allá del ancho de la capa anterior.

Cuando una función se imprime con un voladizo de más de 45°, puede combarse y requiere material de soporte debajo para sostenerla. Puede encontrar más información sobre voladizos y FDM aquí.

Puente vs soporte

Hay una excepción a esta regla:

El material caliente se puede estirar distancias cortas entre dos puntos en un método conocido como puente. El puente permite que el material se imprima sin soporte y con un pandeo mínimo. Si un puente tiene más de 5 mm de largo, por lo general, se requiere soporte para dar un acabado superficial preciso.

Puede encontrar más información sobre puentes y FDM aquí.

El ABC (o YHT) del soporte FDM

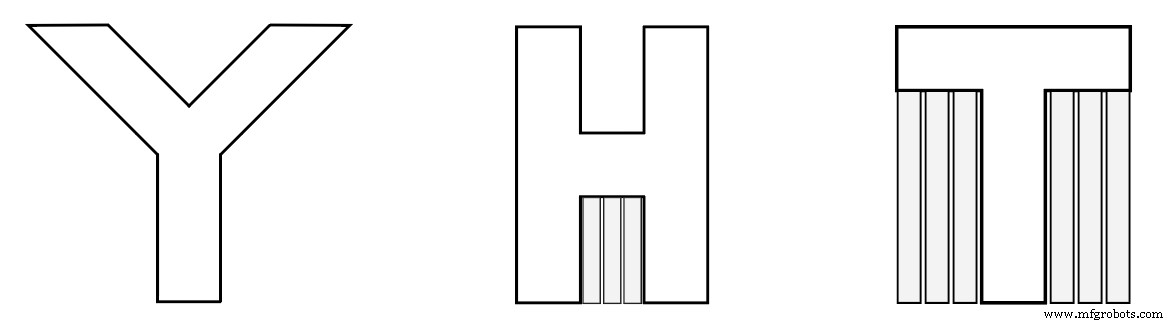

Considere las letras Y, H y T, y un conjunto de modelos 3D asociados.

- Los brazos de un modelo de la letra Y se pueden imprimir fácilmente. Aunque los brazos de Y están extendidos, debido a que se extienden a 45 grados o menos, no requieren apoyo.

- La letra H es un poco más complicada, pero si el puente central mide menos de 5 mm, se puede imprimir sin soporte ni flacidez. Se requerirán más de 5 mm y soporte. Para este ejemplo, el puente central mide más de 5 mm y se necesita soporte.

- La letra T requiere soporte para los brazos de la letra. No hay nada para imprimir los brazos exteriores y el material simplemente se caerá sin soporte.

La siguiente imagen ilustra YHT con el material de soporte que se muestra en gris claro.

Así es como se ven los YHT cuando se imprimen. La imagen de abajo ahora muestra el resultado de la T impresa sin soporte. La superficie tiene una flacidez significativa y requerirá una gran cantidad de procesamiento posterior para limpiarla.

La desventaja del material de soporte FDM

Una de las limitaciones del uso de soporte en la impresión FDM es que siempre se requiere un procesamiento posterior, lo que genera marcas o daños en la superficie en contacto con el soporte.

Otro problema es que las capas impresas sobre el soporte serán menos perfectas ya que el soporte será un poco menos estacionario que las capas sólidas.

También puede ser difícil eliminar el soporte de características pequeñas e intrincadas sin romper el modelo.

Además, el soporte requiere material de impresión adicional y, por lo tanto, incurre en costos adicionales. También es necesario retirar el soporte, lo que genera más trabajo para el proveedor de servicios de impresión 3D, lo que también puede aumentar el costo total del trabajo de impresión.

¿Cuánto soporte necesito para mi impresión FDM?

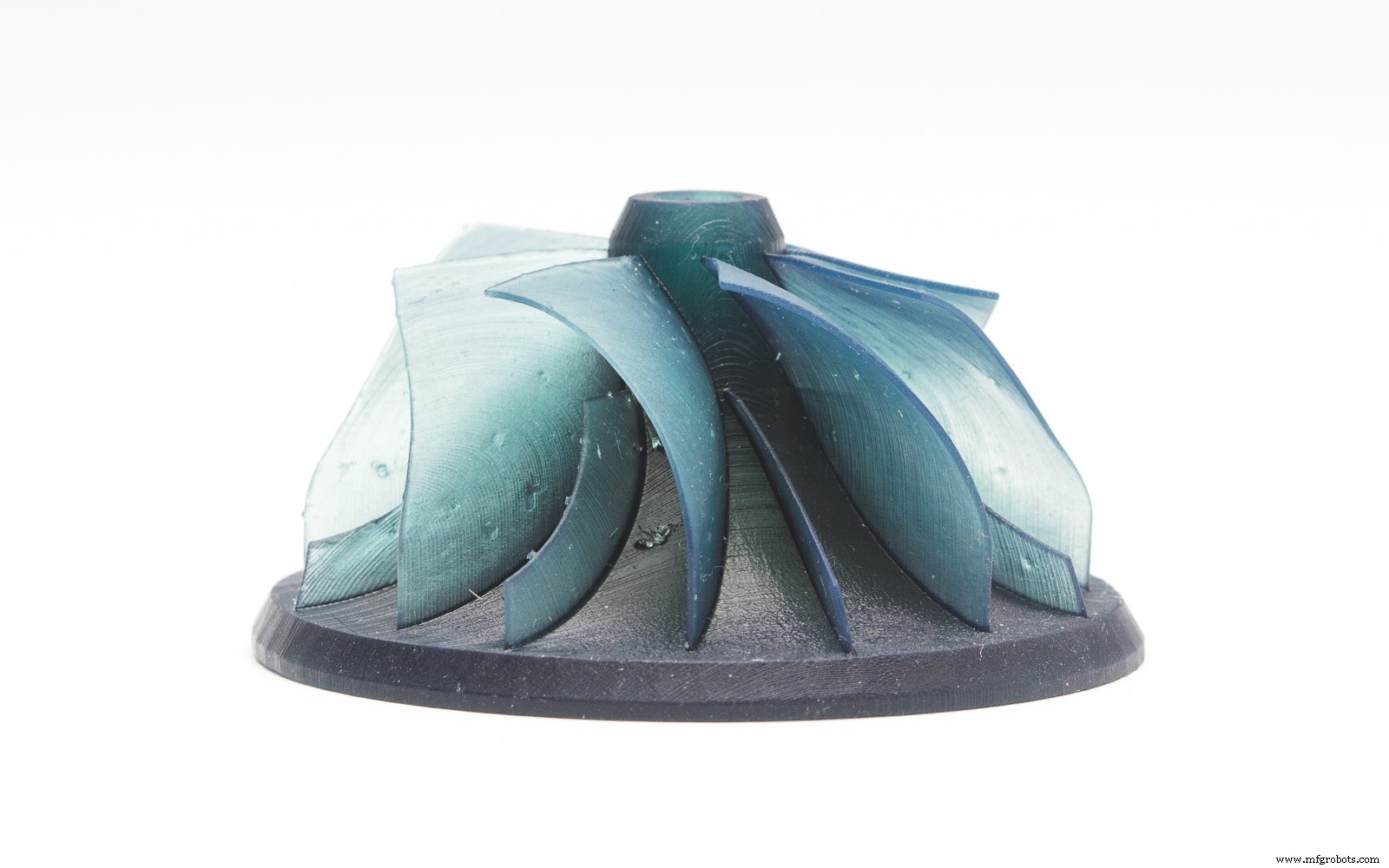

El siguiente ejemplo de arco requiere solo una cantidad limitada de soporte colocado en la ubicación correcta para permitir que se imprima con precisión.

La "Pelota en un cubo" que se muestra a continuación es un ejemplo que requiere una gran cantidad de apoyo.

La extracción del soporte en este ejemplo es compleja e implica la extracción de cada elemento de soporte con unos alicates de punta fina mientras se intenta limitar el daño a las superficies que rodean el soporte. Lijar o alisar la superficie después de quitar el soporte también es muy difícil.

Sin material de apoyo, este modelo simplemente no se puede imprimir en FDM sin comprometer la calidad y la precisión. En este caso, a pesar del costo adicional y el tiempo de impresión, el material de soporte adicional utilizado es esencial para poder completar la impresión.

Dos tipos de compatibilidad con FDM

Los métodos de impresión FDM utilizan dos tipos de soporte:

- El primero, una especie de acordeón plano o entramado, es el más común y el más adecuado para la mayoría de las impresiones FDM.

- El otro tipo es un soporte 'en forma de árbol' y es el preferido por algunas imprentas. Este método de soporte es menos popular, sin embargo, tiene menos contacto con la superficie de impresión, lo que puede resultar en un mejor procesamiento posterior del acabado de la superficie.

El operador de la impresora generalmente especificará el tipo de soporte que mejor se adapte a su aplicación y así minimizar el impacto estético en su diseño.

¿Le interesan las opciones de materiales y costos para FDM?

Obtenga una cotización instantáneaVer todos los materiales de FDM

Soporte disoluble

En impresoras finamente ajustadas con dos cabezales de impresión, el material de soporte se puede imprimir con un material soluble que no se desprende de la pieza, sino que se disuelve en una solución química que no afecta el material principal del modelo impreso.

Esto dará como resultado un mejor acabado superficial donde el soporte está en contacto con el material principal, pero puede ser una solución costosa y que requiere mucho tiempo.

Un ejemplo de esto es la máquina Ultimaker 3, que utiliza un soporte impreso en PVA que se disuelve fácilmente después de la impresión. Todas las máquinas FDM industriales utilizan soporte soluble.

Estructuras de soporte de SLA y DLP

La estereolitografía (SLA) y el procesamiento digital de luz (DLP) crean objetos impresos en 3D a partir de una resina líquida (fotopolímero) mediante el uso de una fuente de luz para solidificar el material líquido.

Según el tipo exacto de impresora, esto significa que el modelo se extrae de una tina que contiene material líquido a medida que se solidifica con una fuente de luz a través de una ventana translúcida en la parte inferior (de abajo hacia arriba) o se sumerge en el líquido. ya que la capa superior es tratada por una fuente de luz desde arriba (de arriba hacia abajo).

¿Cuándo se necesita soporte en SLA y DLP?

Para asegurarse de que las impresiones se adhieran a la plataforma de impresión y no floten en la tina, las impresoras SLA y DLP requieren el uso de soportes en casi todos los casos.

Las estructuras de soporte de estas impresoras parecen nervaduras delgadas, con solo pequeñas puntas que tocan el modelo para ahorrar material y tiempo de impresión. El software calcula el número de soportes, su ubicación, dónde tocan el modelo y la estructura y depende de la forma, la orientación y el peso de la pieza que se está imprimiendo.

SLA y DLP son algunas de las tecnologías más precisas, capaces de imprimir incluso los objetos más pequeños e intrincados con detalles precisos. Con un procesamiento posterior adecuado, el uso de soportes no afecta la calidad de la impresión.

Eliminación de material de soporte de impresiones SLA y DLP

Primero, se usa alcohol isopropílico (IPA) para eliminar la resina líquida de las piezas terminadas. Las estructuras de soporte pueden romperse de la superficie del modelo o quitarse con unos alicates. A continuación, se lijan los puntos donde el soporte estuvo en contacto con el objeto para eliminar las marcas restantes.

Consideraciones de diseño para soportes en SLA y DLP

La orientación de la pieza juega un papel crucial en la ubicación del soporte para la impresión SLA y DLP. Al reorientar una pieza, la cantidad de soporte (y por lo tanto el costo de la impresión) puede reducirse drásticamente.

La orientación también juega un papel importante en el lugar donde se ubicará el apoyo. Si la apariencia estética de una superficie en un componente es primordial, también puede ser una opción orientar la pieza de modo que haya poco o ningún soporte en contacto con esa área.

Para impresiones complejas con una gran cantidad de detalles y muchas características delgadas o intrincadas, dividir la impresión en secciones separadas y luego ensamblarlas juntas (a través de conexiones a presión, piezas entrelazadas o adhesivos) también puede mejorar la calidad y apariencia de la impresión.

¿Tiene curiosidad sobre el costo y las opciones de materiales disponibles de SLA/DLP?

Obtenga una cotización instantáneaVer todos los materiales de SLA

Estructuras de soporte de Material Jetting

Las tecnologías Material Jetting (Stratasys PolyJet y 3D Systems MultiJet Modeling) son similares a la impresión de inyección de tinta, pero en lugar de inyectar gotas de tinta en el papel, estas impresoras 3D inyectan capas de fotopolímero líquido en una bandeja de construcción y las curan instantáneamente con luz ultravioleta.

¿Cuándo se necesita soporte en Material Jetting?

Estas impresoras requieren el uso de material de soporte en todos los casos en que existan partes en voladizo, independientemente del ángulo. Los soportes son solubles en agua o se eliminan durante el procesamiento posterior con pinzas, chorro de agua, baño ultrasónico y chorro de arena.

A diferencia de FDM, los soportes para estas tecnologías no perjudican en modo alguno el aspecto, la calidad de la superficie o las propiedades técnicas de las impresiones. Después de un procesamiento posterior adecuado, es prácticamente imposible distinguir las partes cubiertas con soporte del resto de la impresión.

Consideraciones de diseño para soportes en inyección de material

Debido a las herramientas eléctricas (chorro de agua, chorro de arena) utilizadas durante el procesamiento posterior, las partes complejas del modelo pueden dañarse o doblarse. Asegúrese de seguir las reglas de Material Jetting para evitar cualquier problema. Si su modelo tiene partes complejas y cables delgados, se recomienda la impresión SLS.

Estructuras de soporte SLS

La sinterización selectiva por láser (SLS) fusiona material en polvo en una cámara mediante un láser.

Para SLS no hay necesidad de estructuras de soporte ya que el polvo actúa como soporte cuando el objeto se construye capa por capa. Esto brinda mucha libertad de diseño, pero generalmente también aumenta el costo y el tiempo para imprimir una pieza. SLS requiere tiempo para que la cámara de construcción se enfríe y la limpieza de la impresión requiere un proceso de acabado de varios pasos, incluida la eliminación del polvo no fusionado, generalmente con una pistola de aire.

¿Tiene curiosidad sobre el costo y las opciones de materiales disponibles para SLS?

Obtenga una cotización instantáneaVer todos los materiales de SLS

Estructuras de soporte para inyección de aglomerante

La inyección de aglutinante es similar a SLS en la forma en que la impresora usa capas delgadas de material en polvo para construir un objeto, pero en lugar de usar un láser que sinteriza la capa, estas impresoras usan un agente aglutinante extruido de una boquilla para unir el polvo. juntos.

Al igual que con SLS, no se necesitan estructuras de soporte, ya que el polvo actúa como soporte cuando se construye el objeto, pero la limpieza y el posprocesamiento de la impresión requieren un proceso de acabado de varios pasos, incluida la eliminación del polvo no fusionado, generalmente con una pistola de aire.

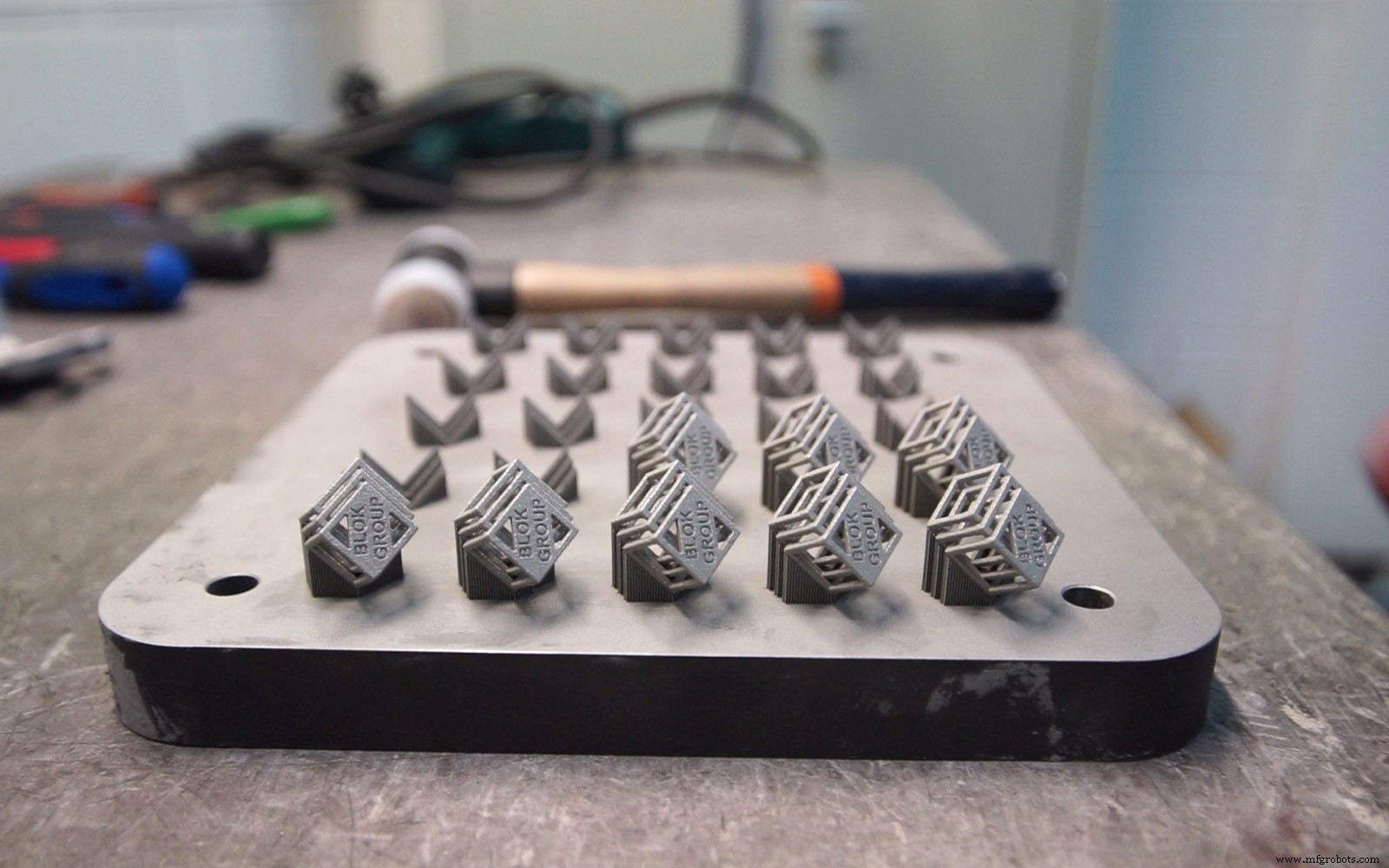

Estructuras de soporte de impresión de metales

Las tecnologías de impresión en metal utilizan estructuras de soporte para mantener los modelos fijados a una placa base durante el proceso de construcción en todos los casos, pero los voladizos con un ángulo superior a 35 grados se pueden construir sin soporte. Cuando se necesitan soportes, es importante asegurarse de que sean de fácil acceso o, de lo contrario, no se pueden quitar durante el procesamiento posterior.

El uso de soportes no afecta la calidad de la impresión de ninguna manera y, con un procesamiento posterior adecuado, se pueden eliminar todas las marcas del modelo impreso.

¿Tiene curiosidad por conocer el costo y las opciones de materiales disponibles para la impresión 3D en metal?

Obtenga una cotización instantáneaVer todos los materiales de impresión 3D de metal

Reglas generales

- Por lo general, el soporte tendrá un impacto perjudicial en la apariencia de una pieza (con la excepción de Material Jetting). Por lo general, se requiere un procesamiento posterior para mejorar el acabado de la superficie después de retirar el soporte.

- Cuanto más soporte se agregue, más complejo puede ser un diseño. La cantidad de soporte utilizado se puede optimizar (orientación de la pieza, nivel de precisión requerido, etc.) para reducir el costo y el tiempo de impresión.

- La siguiente tabla resume si se requiere soporte para cada una de las tecnologías de impresión 3D:

| Tecnología de impresión | Se requiere soporte |

|---|---|

| FDM | Depende de la geometría del modelo |

| SLA y DLP | Siempre requerido |

| Lanzamiento de material | Siempre, pero soluble |

| SLS | Nunca |

| Lavado de ligantes | Nunca |

| Impresión en metal | Siempre |

Impresión 3d

- Aplicaciones de la tecnología de impresión 3D de aleación de titanio

- Polvos de metal refractario VS tecnología de impresión 3D

- Python - Descripción general

- Descripción general de la impresión 3D biocompatible

- Descripción general de las opciones de impresión 3D en color

- Descripción general de la tecnología:cuándo realmente debería optar por la impresión 3D en metal

- Impresión 3D Polyjet:descripción general de la tecnología

- Impresión 3D de modelado por deposición fundida (FDM):descripción general de la tecnología

- Impresión 3D DLS de carbono:descripción general de la tecnología

- Impresión 3D de sinterización directa de metal por láser (DMLS):descripción general de la tecnología

- Impresión 3D de estereolitografía (SLA):descripción general de la tecnología