¿Cuál es la diferencia entre Kevlar® y fibra de carbono?

Tanto el Kevlar® como la fibra de carbono tienen historias interesantes que muestran la exploración y la innovación de materiales. En Markforged, nos encanta explorar materiales y sus combinaciones, desbloquear un nuevo potencial y liderar el desarrollo de la innovación en la industria de fabricación aditiva. Somos el líder en impresión 3D de hebras continuas de fibra con nuestro proceso patentado CFF (Fabricación de filamentos continuos), que coloca hebras continuas de fibra en una pieza FFF Onyx para reforzar eficazmente las piezas de plástico con resistencia metálica. Esto aumenta enormemente la durabilidad y la vida útil de una pieza y optimiza el perfil de resistencia de la pieza al agregar fibras donde más se necesita la resistencia.

Exploremos un poco más nuestra comprensión del Kevlar.

EE. UU. Estudio de caso del ejército

Lea nuestra historia de éxito de clientes más reciente sobre una importante base de entrenamiento para el Ejército de los EE. UU.

Kevlar

¿En qué piensas cuando escuchas el nombre Kevlar? La mayoría de la gente piensa en chalecos antibalas. Puede que no piense en DuPont ™, pero este material fue desarrollado por DuPont ™ en 1964 por la química polaco-estadounidense Stephanie Kwolek.

¿Sabía que el kevlar tiene varios usos diferentes en las industrias? Puede encontrarlo en aplicaciones cotidianas como:

- Neumáticos para coches y bicicletas

- Placas para pesas

- Velas y cuerda

- Guantes, calcetines y equipaje

- Botas de trabajo

- Pastillas de freno

- Equipo de protección

- Selladores

El kevlar es una fibra sintética que pertenece al grupo de las fibras de aramida y es resistente al calor. Kevlar y Nomex son parte de este grupo. Las fibras sintéticas son fibras sintetizadas mediante síntesis química, a diferencia de las fibras naturales derivadas de organismos vivos. Las fibras sintéticas se crean extruyendo material formador de fibras a través de hileras, formando fibra.

El kevlar tiene un tipo de módulo alto que se utiliza principalmente en cables de fibra óptica, procesamiento de textiles, cuerdas, cables, refuerzo de plástico y aplicaciones compuestas para la industria aeroespacial, automotriz, de defensa, de energía, de consumo, electrónica, médica y pesada, por nombrar algunos. El Comando de Ingeniería de Instalaciones Navales exploró las capacidades de los cables de Kevlar para su uso con la ingeniería y la construcción oceánicas, lo que resultó en diseños y aplicaciones innovadores proporcionados por la increíble resistencia a la tracción y flotabilidad del Kevlar. La fibra de kevlar tiene una resistencia a la tracción comparable a la de la fibra de carbono, un módulo entre las de vidrio y las fibras de carbono y menor densidad que ambas.

La aramida de kevlar se utiliza para aplicaciones de compuestos de alto rendimiento donde son importantes el peso ligero, la alta resistencia y rigidez, la resistencia al daño y la resistencia a la fatiga y la rotura por tensión. Markforged descubre que el refuerzo de Onyx, Onyx FR e incluso Nylon White con Kevlar permite a los ingenieros y diseñadores de piezas crear piezas extremadamente versátiles. El kevlar puede sufrir cambios significativos en ambientes de baja temperatura, tan bajos como 320 ° F (-196 ° C) y no mostrar fragilización o degradación, y ambientes con radiación de electrones, ya que la radiación de electrones no es dañina para el kevlar. Sin embargo, Kevlar es sensible a la luz UV (ultravioleta).

Los diseñadores pueden desarrollar piezas que sean seguras, fuertes, rígidas, livianas y tolerantes al medio ambiente, la aplicación y las condiciones de carga mediante la impresión con fibras continuas. Al diseñar piezas con el proceso CFF (Fabricación de filamentos continuos), los diseñadores pueden aprovechar la resistencia a la tracción del Kevlar (estiramiento o tracción) que es más de ocho veces mayor que la del alambre de acero.

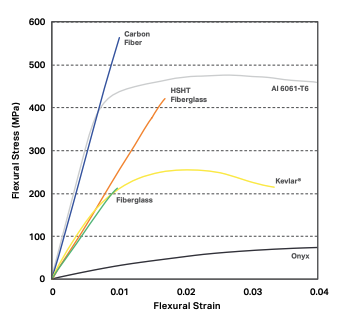

El refuerzo con CFF permite a cualquier diseñador construir piezas compuestas con resistencia de metal, aumentar la durabilidad (vida útil) de la pieza y optimizar la resistencia de la pieza donde más se necesita. El kevlar también tiene un rango de deformación plástica muy largo y cuando falla, lo hace una hebra a la vez e incluso se dobla o cae en lugar de romperse. Tiene un modo de falla mucho más predecible y perdonable en comparación con otras fibras como la fibra de carbono.

Propiedades únicas de las fibras de Kevlar:

- Estiramiento muy bajo

- Alta resistencia a la tracción

- Relación resistencia / peso muy alta

- Excelente resistencia a la fatiga

- Buen rendimiento en un amplio rango de temperatura

- No se derrite; se descompondrá a 800 ° F - 900 ° F (427 ° C a 482 ° C)

- Baja fluencia

- Sin encogimiento

- Buena estabilidad química

- Muy resistente a la abrasión

- Resistencia débil en la dirección transversal (resistencia a la compresión débil)

- El modo de falla menos catastrófico de todos los filamentos Markforged

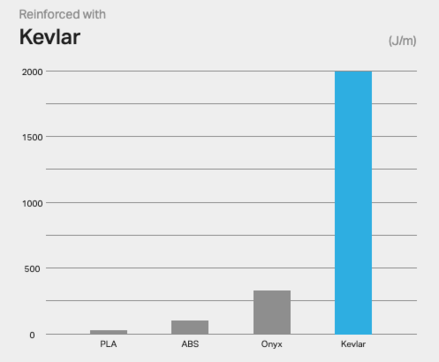

Resistencia al impacto

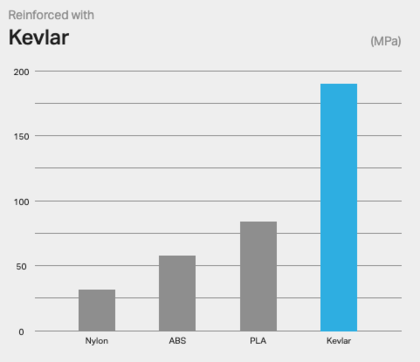

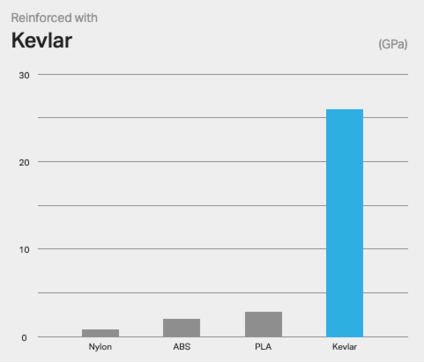

El kevlar es 8 veces más resistente a los impactos que el ABS y, al mismo tiempo, sigue siendo un 15-20% más ligero que nuestras otras fibras de refuerzo.

Resistencia a la flexión

En el doblado de tres puntos, el Kevlar impreso en 3D es 3 veces más resistente que el ABS y 6 veces más resistente que el nailon.

Rigidez a la flexión

El kevlar impreso en 3D es 12 veces más rígido que el ABS y 30 veces más rígido que el nailon.

Kevlar posee una excelente durabilidad, lo que lo hace óptimo para piezas que experimentan cargas repetidas y repentinas. Tan rígido como la fibra de vidrio y mucho más dúctil, se puede utilizar para una amplia variedad de aplicaciones diseñadas para la fabricación aditiva, como:

- Calzado deportivo

- Robótica y cunas

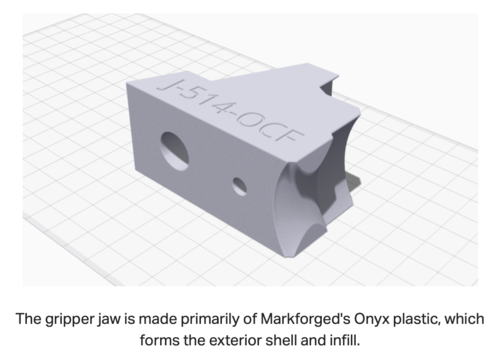

- Efectores finales / pinzas

- Fundas para teléfonos inteligentes, dispositivos electrónicos personales

- Piezas diseñadas para ser accionadas por sistemas hidráulicos o neumáticos

- Equipo de protección, cascos; combate, motocicleta

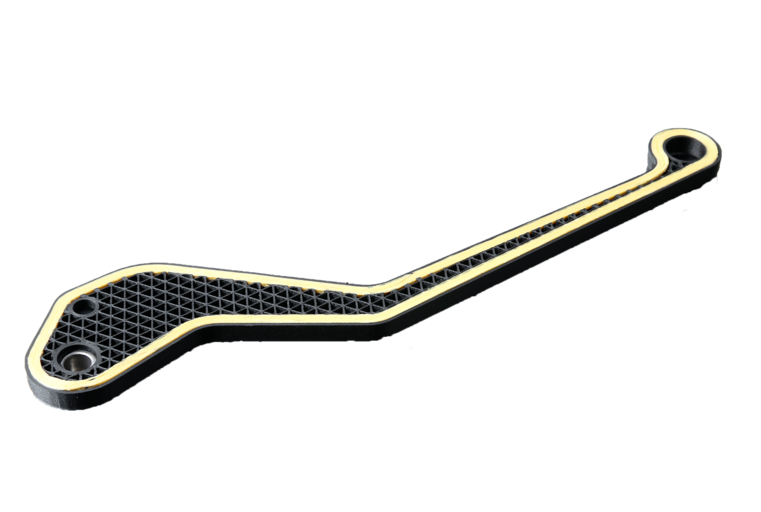

- Palancas de freno, abrazaderas, soportes

- Accesorios, herramientas, sujeción de piezas, mordazas blandas

- Engranajes, llaves inglesas, drones

- Artículos y accesorios deportivos, mosquetones

- Piezas de uso final, productos de consumo, etc ...

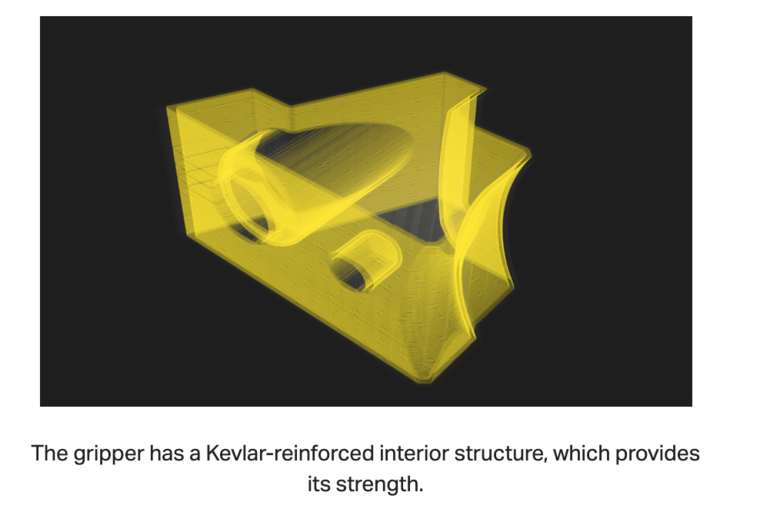

Las pinzas Dixon Valve están impresas con Onyx y reforzadas con Kevlar. El material debe ser lo suficientemente fuerte para transmitir la fuerza de sujeción, duradero a través de ciclos de carga repetidos y no dañar las válvulas.

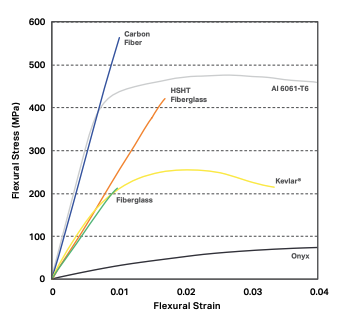

Los materiales compuestos en la impresión 3D aprovechan la resistencia a la compresión de la matriz plástica, la estructura de soporte que comprende la mayor parte del volumen de la pieza, y la resistencia a la tracción de las fibras incrustadas. Estos dos materiales son mutuamente dependientes:sin fibra, la pieza de plástico es tan fuerte como la adherencia dentro y entre las hebras de plástico extruido. Sin la matriz, la fibra no tiene estructura y, por lo tanto, no mantendrá su forma. La matriz crea espacio para que la fibra tenga un brazo de palanca para estabilizarse contra la carga. Cuando se combinan, se sinergizan para formar un compuesto con mayor resistencia tanto en compresión como en tensión de lo que cualquiera de ellos puede ofrecer individualmente. Esto es cierto para todas nuestras fibras; Kevlar, fibra de carbono, fibra de vidrio y fibra de vidrio HSHT.

Ahora, exploremos un poco más nuestra comprensión de la fibra de carbono.

Fibra de carbono

El filamento de fibra de carbono está formado por átomos de carbono organizados en una estructura cristalina. Debido a su gran rigidez y resistencia, se usa ampliamente en las industrias aeroespacial y automotriz. Tiene una de las relaciones resistencia-peso más altas que existen, más alta que el acero y el titanio.

Lea nuestra guía gratuita de diseño de materiales compuestos

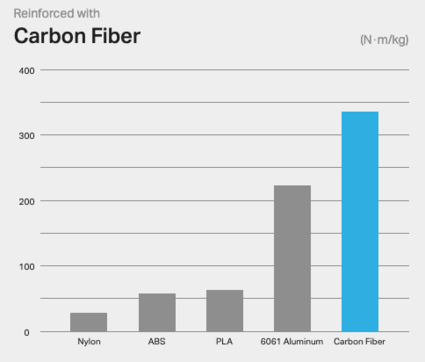

Relación fuerza-peso

En comparación con el aluminio 6061, la fibra de carbono impresa en 3D tiene una relación resistencia-peso un 50% más alta en flexión y un 300% más alta en tensión.

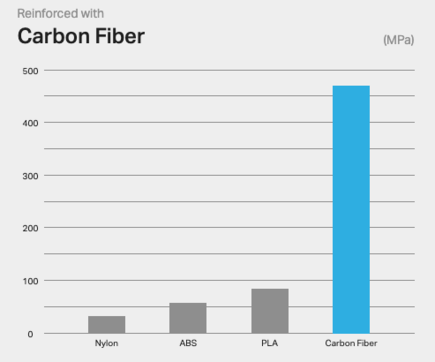

Resistencia a la flexión

En una flexión de tres puntos, nuestra fibra de carbono impresa en 3D es 8 veces más resistente que el ABS y un 20% más resistente que el rendimiento del aluminio.

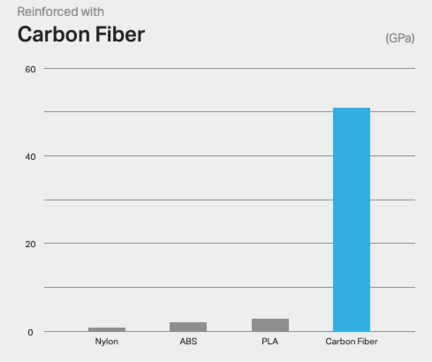

Rigidez a la flexión

El filamento de fibra de carbono impreso en 3D es 25 veces más rígido que el ABS y 2 veces más rígido que el resto de las fibras de refuerzo de Markforged.

Características del material de fibra de carbono:

- La fibra de carbono impresa en 3D Markforged equivale al límite elástico del aluminio 6061

- Falla con la misma tensión en la que el aluminio comienza a deformarse plásticamente.

- La fibra de carbono volverá a su forma original después de retirar una carga, mientras que el aluminio se deforma plásticamente

- Alta rigidez y alta resistencia al peso

- Conductivo a la electricidad

- Resistente a la corrosión y al calor

- Rígido hasta la fractura (la falla es abrupta y no predecible)

- La carga ideal es constante:soporta una fuerza conocida todo el tiempo.

Las increíbles propiedades de la fibra de carbono permiten que se utilice como reemplazo del metal en aplicaciones donde el ahorro de peso es importante. Todas las industrias tienen ahora la capacidad de aprovechar CFF con fibra de carbono e imprimir piezas increíblemente resistentes. El diseño generativo también ofrece ventajas cuando se combina con Markforged CFF que permite a los diseñadores explorar múltiples soluciones optimizadas y tener la capacidad de seleccionar el mejor diseño adaptado para su uso desde las perspectivas de diseño y resistencia.

La fibra de carbono se puede utilizar para una amplia variedad de aplicaciones; aeroespacial, automotriz, arquitectura y construcción, bienes de consumo, medicina, energía, defensa, electrónica, maquinaria industrial, etc. adaptada para la fabricación aditiva y esta lista no tiene fin, así que aquí hay algunas:

- Robótica y brazos robóticos

- Efectores finales, pinzas y mandíbulas blandas

- Accesorios de inspección, accesorios de soldadura y accesorios de CMM

- Herramientas de formación

- Bicicletas y sus componentes

- Aplicaciones de deportes de motor de alta gama

Eche un vistazo al caso de uso de Haddington Dynamics, un brazo robótico impreso en 3D reforzado con filamento continuo de fibra de carbono, lo suficientemente rígido y liviano como para que el brazo robótico tenga una precisión de 50 micrones. Con una impresora 3D de fibra de carbono, la empresa pudo reducir el número de piezas de 800 a menos de 70.

Comuníquese con nosotros para obtener más ayuda o asesoramiento sobre cuál es la fibra de refuerzo más adecuada para su aplicación. Solicite hoy mismo una muestra de Kevlar o fibra de carbono.

Lista de referencias:

- Ferer, M. Kenneth y Swenson, C. Richard, "Guía de diseño para la selección y especificación de cuerdas de kevlar para ingeniería y construcción oceánica", páginas v, 9, 39, https://apps.dtic.mil/dtic/tr/fulltext/u2/a163255.pdf , julio de 1976, Laboratorio de Investigación Naval, Instalaciones Navales, Comando de Ingeniería, Washington, DC.

- Smith, F. William, 1996, “Principios de ciencia e ingeniería de materiales, tercera edición”, McGraw-Hill, Inc., página 774, ISBN- 0-07-059241-1.

- DuPont ™. Aplicaciones de DuPont ™ Kevlar:"El viaje del Kevlar®, de arriba a abajo". YouTube, agosto de 2014. https://youtu.be/hIqKoZLL4QU?t=90 .

- DuPont ™. 2017, Guía técnica de fibra de aramida kevlar, páginas 12, 14, 16 https://www.DuPont>.com/content/dam/DuPont/19/products-and-services/fabrics-fibers-and-nonwovens/fibers/documents/Kevlar_Technical_Guide_0319.pdf

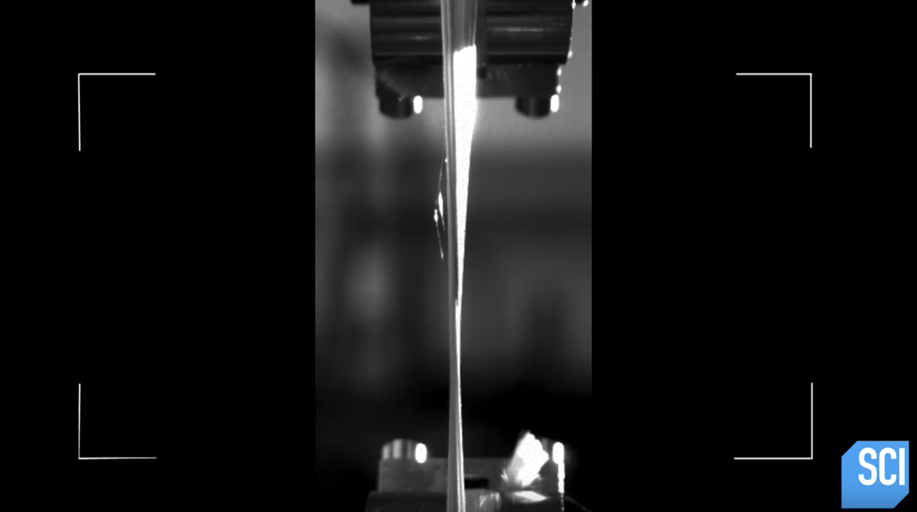

- Science Channel. "Observe en cámara lenta cómo se ponen a prueba las fibras de kevlar". YouTube, junio de 2017, https://youtu.be/ybgMEjl9j-g .

- Yeung, K. K. y Rao, K. P., "Propiedades mecánicas de los compuestos termoplásticos reforzados con fibra de kevlar", página 411, https://pdfs.semanticscholar.org/fa3f/845bb8b7230c6d82b29392c8c5baf7da10d5.pdf , 29 de enero de 2010, Departamento de Ingeniería Mecánica y Biomédica, City University of Hong Kong, Hong Kong SAR, China

- Colaboradores de Wikipedia. "Kevlar". Wikipedia, la enciclopedia libre. Wikipedia, The Free Encyclopedia, 11 de agosto de 2019. Web. 16 de septiembre de 2019, https://en.wikipedia.org/wiki/Kevlar#History .

- Colaboradores de Wikipedia. "Aramida". Wikipedia, la enciclopedia libre. Wikipedia, The Free Encyclopedia, 8 de septiembre de 2019. Web. 16 de septiembre de 2019, https://en.wikipedia.org/wiki/Aramid .

- Colaboradores de Wikipedia. "Fibra sintética." Wikipedia, la enciclopedia libre. Wikipedia, The Free Encyclopedia, 7 de septiembre de 2019. Web. 16 de septiembre de 2019, https://en.wikipedia.org/wiki/Synthetic_fiber .

- Williams Bryan, Attwood Louise, Treuherz Pauline, 2017, "Diseño y tecnología:todas las categorías y sistemas de materiales, materiales resistentes al fuego", 2017.

Impresión 3d

- ¿Cuál es la diferencia entre la nube y la virtualización?

- ¿Cuál es la diferencia entre sensor y transductor?

- Los pros y los contras de los anillos de fibra de carbono

- ¿Cuál es la diferencia entre el acero al carbono y el acero inoxidable?

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- ¿Cuál es la diferencia entre la forja, el estampado y la fundición?

- La diferencia entre motores de CC y CA

- ¿Cuál es la diferencia entre la fabricación de metal y la soldadura de metal?

- ¿Cuál es la diferencia entre WEDM-LS, WEDM-MS y WEDM-HS?

- La diferencia entre presión y caudal

- ¿Cuál es la diferencia entre SCFM, ACFM e ICFM?