Entrevista con el experto:Armin Wiedenegger, voestalpine High Performance Metals GmbH

La impresión 3D de metal sigue avanzando en la fabricación. Hoy en día, la tecnología se está convirtiendo cada vez más en una solución de producción eficaz para aplicaciones de alto valor y bajo volumen en una variedad de industrias. Sin embargo, la evolución continua de la impresión 3D en metal depende en gran medida del desarrollo de nuevos materiales.

Una empresa que avanza en el desarrollo de materiales para la impresión 3D de metales es voestalpine, una de las mayores empresas de tecnología basada en acero de Europa.

Después de varios años de desarrollar su experiencia en materiales AM en su división High Performance Metals, en 2016, voestalpine abrió su Centro de Fabricación Aditiva en Düsseldorf. Desde entonces, la compañía ha continuado intensificando sus esfuerzos con la apertura de sitios en Taiwán, América del Norte y Singapur.

En la entrevista de expertos de esta semana, AMFG está en conversación con Armin Wiedenegger, desarrollo de estrategia y negocios para fabricación aditiva en voestalpine High Performance Metals GmbH, para obtener más información sobre sus polvos de metal AM, aplicaciones de vanguardia y historias de éxito.

¿Podría hablarme de voestalpine?

Voestalpine es un grupo global de tecnología y bienes de capital que ofrece una combinación única de experiencia en materiales y procesamiento.

Voestalpine es un grupo global de tecnología y bienes de capital que ofrece una combinación única de experiencia en materiales y procesamiento.

Es un socio líder para las industrias automotriz y de bienes de consumo en Europa, así como para las industrias aeroespacial y de petróleo y gas en todo el mundo, y ofrece productos y soluciones de sistemas que utilizan acero y otros metales.

Nuestro Las actividades de fabricación aditiva forman parte de la división de metales de alto rendimiento del grupo voestalpine, que es el líder del mercado mundial de acero para herramientas y un proveedor líder de acero de alta velocidad, acero para válvulas y otros productos hechos de aceros especiales, así como materiales en polvo. aleaciones a base de níquel, titanio y componentes producidos utilizando tecnologías de fabricación aditiva.

¿Cuáles son los desafíos involucrados en el desarrollo de materiales para la impresión 3D de metales y cuánto tiempo dura el proceso en promedio?

El desarrollo de materiales en polvo para la fabricación de aditivos metálicos es un proceso que requiere mucho tiempo.

Por ejemplo, el desarrollo de una aleación totalmente nueva podría llevar fácilmente entre 1 y 3 años. Aunque la optimización de las aleaciones existentes para mejorar la capacidad de impresión en 3D podría hacerse más rápido, esto aún requiere hasta un año de investigación, pruebas y validación.

Obviamente, los polvos metálicos de alta calidad son muy importantes para una impresión 3D de metales exitosa. Para hacer piezas metálicas consistentes, necesita polvos con partículas metálicas esféricas compactas de tamaño similar.

Para lograr esto, los polvos metálicos se fabrican cuidadosamente mediante un proceso de atomización de gas.

En voestalpine, se necesitan un par de semanas para fabricar polvo metálico a partir de una aleación existente mediante este proceso de atomización.

La División de Metales de Alto Rendimiento tiene varias impresiones en 3D centros de todo el mundo. ¿Qué tecnologías de impresión 3D de metal está utilizando actualmente?

Hay dos tecnologías de fabricación aditiva de metales en uso en nuestros centros de fabricación aditiva:Fusión en lecho de polvo y Deposición directa de metal (DMD).

Con Powder Bed Fusion, podemos producir diseños más delicados. Sin embargo, el proceso tiende a ser más lento y caro en comparación con DMD.

Con respecto a la tecnología DMD, utilizamos materiales metálicos tanto en polvo como en forma de alambre. Sin embargo, aunque la tecnología es más barata que Powder Bed Fusion, es menos flexible en términos de capacidades de diseño.

¿Está orientando sus anuncios a industrias o verticales específicas?

Nuestros principales objetivos son la fabricación de herramientas y los mercados de petróleo y gas que, creemos, pueden beneficiarse enormemente de la impresión 3D de metales.

¿Puede compartir algunas de las historias de éxito de voestalpine?

Sí, claro.

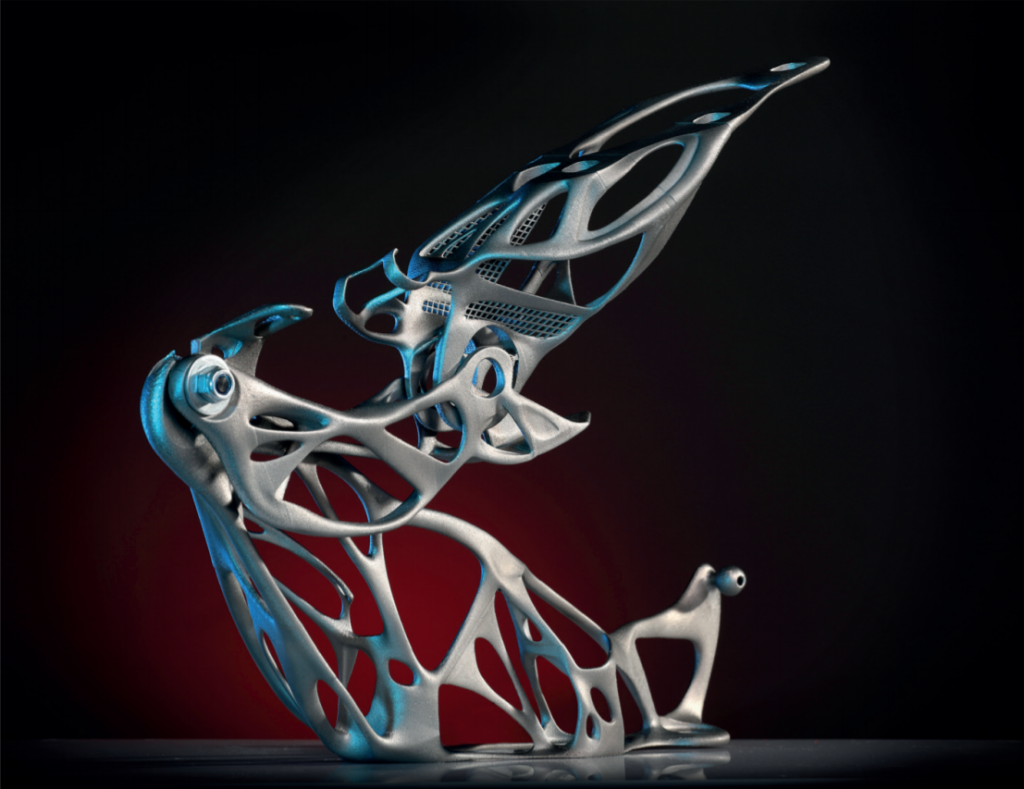

Una de las aplicaciones exitosas de la fabricación de aditivos metálicos en voestalpine son las ligeras bisagras del capó del motor que desarrollamos para su uso en vehículos.

Este componente, conocido como LightHinge +, fue desarrollado en asociación con la firma de ingeniería automotriz, Edag, y la compañía de software de simulación, Simufact.

En la fabricación tradicional, la producción de bisagras de capó de motor es muy cara, sobre todo por los elevados costes de montaje y herramientas que implica.

Además, dicho componente fabricado convencionalmente pesa alrededor de 1,5 kg. Dado que un vehículo requiere alrededor de 40 de ellos, esto aumenta considerablemente el peso del vehículo.

Así que aprovechamos el poder de las herramientas de optimización y simulación de topología para optimizar el peso del componente. La geometría requerida solo fue posible de producir usando Powder Bed Fusion.

Al diseñar piezas para el proceso de PBF, normalmente requerirán muchas estructuras de soporte para permitir una impresión exitosa. Sin embargo, las estructuras de soporte generan una gran cantidad de desperdicio de material y resultan en un laborioso posprocesamiento.

Por lo tanto, las estructuras de soporte eran otra área que queríamos optimizar. Los resultados fueron excelentes:

El uso del software de simulación de Simufact nos ayudó a reducir el volumen de las estructuras de soporte de más de la mitad del peso total de la pieza a menos del 18%. Además, las técnicas de optimización nos permitieron minimizar el tiempo y el esfuerzo necesarios para retirar los soportes durante la etapa de posprocesamiento.

Finalmente, pudimos lograr un ahorro de peso del 50% en comparación con un componente fabricado con fabricación de chapa.

¿Cómo ve el estado actual de la industria de fabricación aditiva y cómo cree que evolucionará?

Cada vez más, vemos que la fabricación aditiva pasa de la producción de una sola pieza a la producción en serie. Esto apunta al creciente reconocimiento de la tecnología como una solución de fabricación.

¿Qué desafíos aún deben superarse para acelerar la adopción de la impresión 3D en metal?

AM enfrenta varios desafíos en su camino hacia una tecnología viable para la producción.

En primer lugar, es necesario mejorar las velocidades de producción.

En segundo lugar, el costo de los equipos debe reducirse para desbloquear la tecnología para mercados más amplios.

Por último, la cadena de valor de la FA debe estar más consolidada para lograr una adopción más amplia de la impresión 3D en metal. Esto incluye la integración de diferentes soluciones de software, desde el diseño hasta la fabricación y la gestión, así como la optimización de la etapa de posprocesamiento.

Para obtener más información sobre la División de metales de alto rendimiento de voestalpine, visite:https://www.voestalpine.com/highperformancemetals/en/

Impresión 3d

- Metal con alto punto de fusión | Los 10 mejores metales con altos puntos de fusión

- Entrevista con un experto:el profesor Neil Hopkinson, director de impresión 3D de Xaar

- Entrevista con un experto:Philip Cotton, fundador de 3Dfilemarket.com

- Entrevista con un experto:Dr. Alvaro Goyanes de FabRx

- Entrevista con un experto:Dr. Bastian Rapp de NeptunLab

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- ¿De dónde vienen los metales?

- Más acerca de los metales en polvo

- Torneado de alto rendimiento

- La economía del mecanizado de metales

- Máquina de metal expandido de alta velocidad