El proyecto Clean Sky 2 FRAMES avanza en la simulación de calentamiento de compuestos termoplásticos AFP con lámpara de destellos de xenón

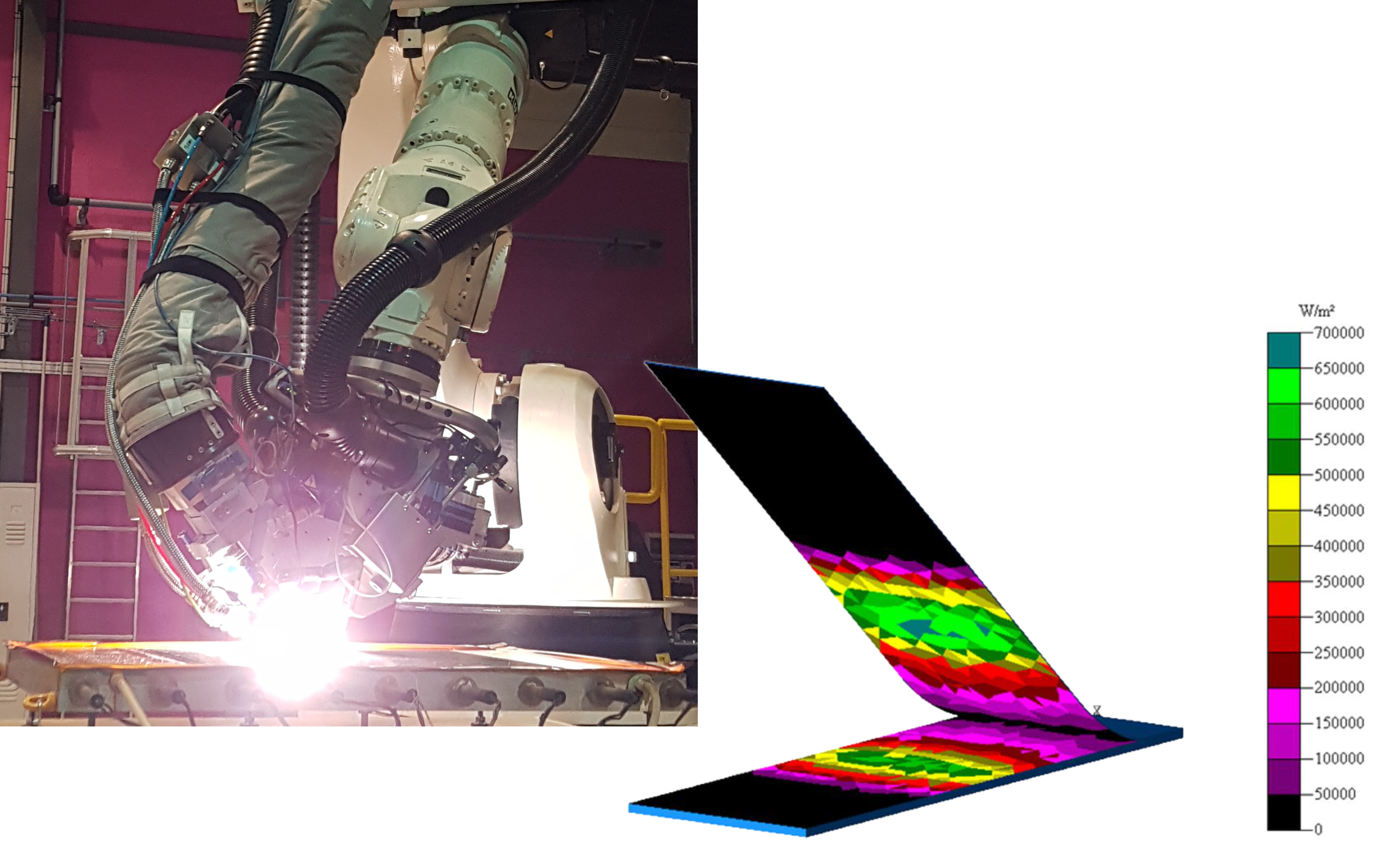

Crédito de la foto:Heraeus Noblelight y Compositadour

Crédito de la foto:Heraeus Noblelight y Compositadour

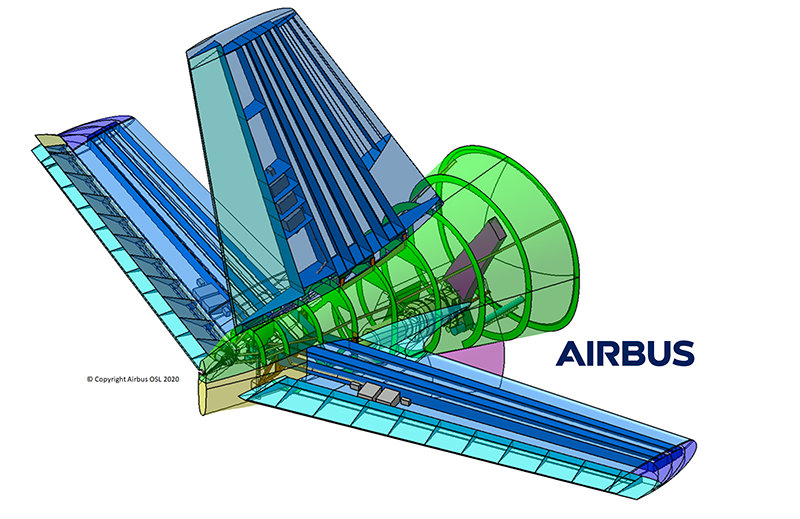

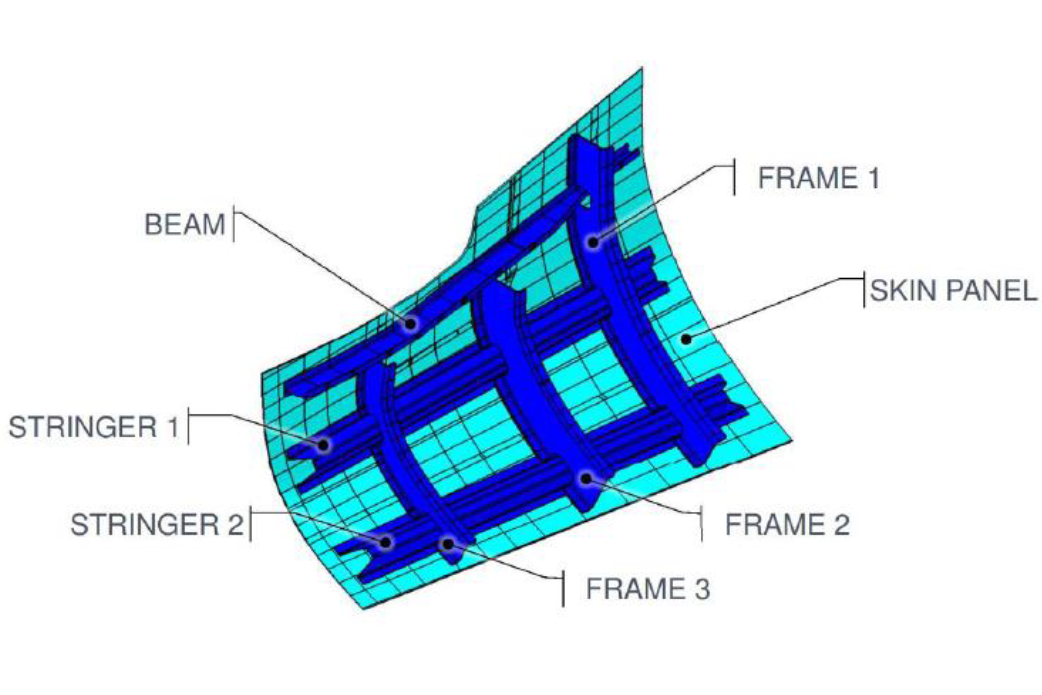

El objetivo principal del proyecto FRAMES Clean Sky 2 (CS2), que comenzó en julio de 2020, es validar un enfoque de fabricación que se utiliza para producir el Demostrador trasero avanzado fabricado por el Centro Aeroespacial Alemán (DLR) como parte de la tecnología CS2. plataforma para grandes aviones de pasajeros (LPA). Este demostrador tiene como objetivo brindar soluciones confiables y competitivas para la simulación de calentamiento durante la colocación automatizada de fibras (AFP) para lograr una fabricación de alta velocidad de refuerzos termoplásticos y herramientas autocalentadas para respaldar la consolidación conjunta de un conjunto de refuerzo de piel.

Para obtener más contexto de cómo FRAMES encaja en los objetivos del proyecto Advanced Rear End Demonstrator, consulte la última sección de este artículo.

Modelado térmico óptico de calefacción con lámpara de destello de xenón sistema

El AFP de compuestos termoplásticos reforzados con fibra de carbono (CFRTP) se ha basado principalmente en el calentamiento por láser para lograr las altas temperaturas necesarias para procesar materiales de matriz termoplástica de alto rendimiento como PEEK (polieterétercetona), PEKK (polietercetonacetona) y LM-PAEK (bajo punto de fusión poliariletercetona). Sin embargo, ha surgido una nueva tecnología basada en una lámpara de destellos de xenón pulsante. En este método, los pulsos de alta energía y corta duración emitidos por una poderosa fuente de calor de banda ancha son recogidos y emitidos por una guía de luz de cuarzo. Situada cerca del punto de contacto del cabezal AFP, la guía de luz de cuarzo da forma y posiciona la energía de la luz para calentar el sustrato y los remolques entrantes antes de que se logre la consolidación bajo un rodillo de compactación. Se ha demostrado que este sistema de lámpara de destellos de xenón iguala el tiempo de respuesta rápido de un láser y alcanza las temperaturas requeridas para procesar compuestos termoplásticos.

Durante el procesamiento de AFP, el pulso de la lámpara de destellos de xenón debe controlarse para tener en cuenta los cambios en la velocidad y la geometría y mantener una temperatura objetivo. Esto se logra variando la energía, la duración y la frecuencia del pulso de la lámpara de destellos. Para optimizar estos parámetros, se ha creado un modelo de simulación opto-térmica que utiliza técnicas de trazado de rayos ópticos (calculando el ángulo de refracción / reflexión en cada superficie) para caracterizar la fuente de la lámpara de destello, así como el análisis de elementos finitos (FEA) para predecir el temperatura de procesamiento resultante. Con estas herramientas de simulación, se pueden evitar las pruebas y errores; Los parámetros de pulso se pueden elegir para lograr la temperatura de procesamiento deseada sin las costosas y laboriosas pruebas físicas.

Heraeus Noblelight (Cambridge, Reino Unido) lidera el desarrollo del modelo óptico térmico aplicado a su sistema de lámpara de destello Humm3. El proceso para crear una simulación confiable implica la caracterización óptica de la fuente de la lámpara de destello de xenón utilizando mediciones goniométricas (rotación alrededor de un eje) y mediciones de irradiancia espectral (energía luminosa recibida por la superficie) que luego se utilizan para determinar los niveles de energía espectral, distribución espacial y eficiencia energética eléctrica-radiativa de la fuente.

Medición de energía espectral

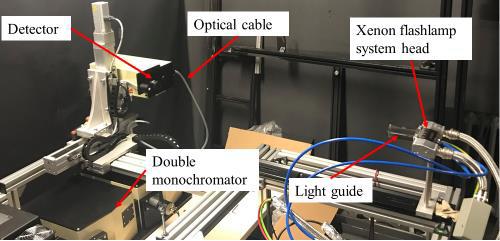

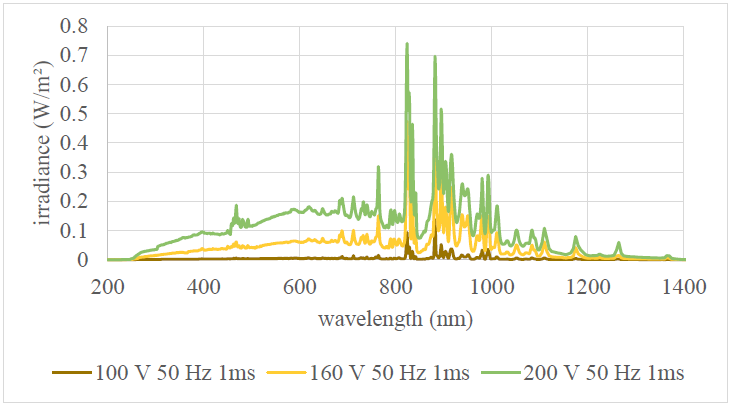

La Fig. 1 a continuación muestra la configuración experimental ideada para determinar la emisión de energía de una lámpara de destellos de xenón con respecto a la longitud de onda utilizando medidas de irradiancia espectral. En este sistema, la luz de la lámpara de destellos de xenón entra en un detector a una distancia preestablecida (normalmente de 0,5 a 1 metro, abajo a la izquierda). Luego, esa luz se transporta a través de un cable óptico a un sistema de doble monocromador (en la parte inferior izquierda) que determina la intensidad de la luz en una longitud de onda específica. Esto da como resultado un gráfico de irradiancia espectral detallado de la fuente de luz; en este caso, se mide la curva de emisión completa de la energía de luz de xenón de la lámpara de destello Humm3 (Fig. 2).

Fig. 1. Configuración de prueba de doble monocromador utilizada para mediciones de irradiancia espectral. La luz de la lámpara de destellos de xenón (arriba a la derecha) entra en un detector (arriba a la izquierda) que la transporta a través de un cable óptico a un monocromador doble que mide la intensidad de la luz en una longitud de onda específica. Esto permite un gráfico detallado en todo el espectro de la energía luminosa emitida por la lámpara de destellos. Crédito de la foto:Heraeus Noblelight

Fig. 2. Medidas de irradiancia espectral de la luz que sale de la lámpara de destellos de xenón Humm3. Crédito de la foto:Heraeus Noblelight

Medición de la eficiencia energética

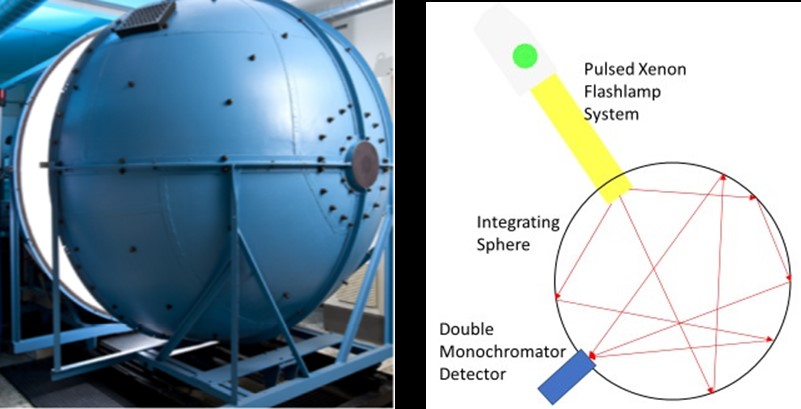

Fig. 3. Esquema de la esfera integradora utilizada para mediciones de potencia radiante espectral. Crédito de la foto:Heraeus Noblelight

La eficiencia del sistema también se evaluó utilizando una esfera integradora (Fig. 3) en el laboratorio Heraeus en Hanau, Alemania, para determinar con precisión la energía espectral que sale de la guía de luz Humm3 a diferentes niveles de voltaje. La esfera presenta una superficie difusa altamente reflectante que dirige prácticamente toda la energía óptica que sale del cabezal de la lámpara de destello a un detector de doble monocromador. Modulando la energía del pulso para una frecuencia y duración de pulso determinadas, la potencia óptica promedio que sale del cabezal del Humm3 se mide en función de la longitud de onda para un rango de voltajes de lámpara de destellos.

Análisis de la distribución de energía angular

La posición del cabezal de la lámpara de destello en relación con el punto de contacto del cabezal AFP también es un aspecto crítico para lograr una disposición de materiales compuestos de alta calidad. Paralelamente a las mediciones de la potencia de salida, se ha medido la variación en la intensidad de la luz de la lámpara de destellos de xenón con respecto a su ángulo desde la fuente. Todas las mediciones se normalizaron para investigar la distribución de energía angular en lugar de la salida de potencia absoluta en este punto. Esos resultados se utilizaron para validar una simulación de trazado de rayos de la lámpara de destello para predecir cómo se distribuye la energía de los pulsos de la lámpara de destello entre el sustrato, el punto de contacto y los remolques entrantes.

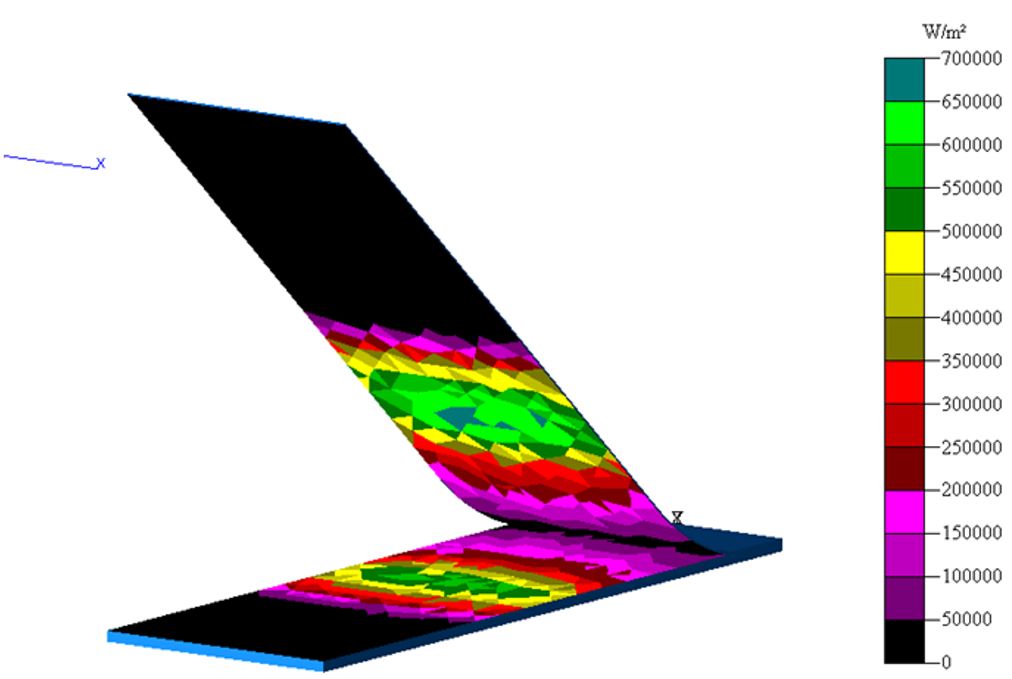

A continuación, se detalla el análisis de trazado de rayos ópticos (Fig.4), que se logró mediante el software TracePro (Lambda Research Corp., Littleton, Mass., EE. UU.), Para calcular los perfiles de irradiancia de la superficie en el sustrato y la estopa compuesta. Estos perfiles de irradiancia se utilizan como condiciones de contorno de entrada para la simulación térmica. También se ha caracterizado el comportamiento óptico y térmico de las cintas LM-PAEK reforzadas con fibra de carbono para alimentar el modelo a las temperaturas de procesamiento relevantes.

Validación mediante pruebas físicas

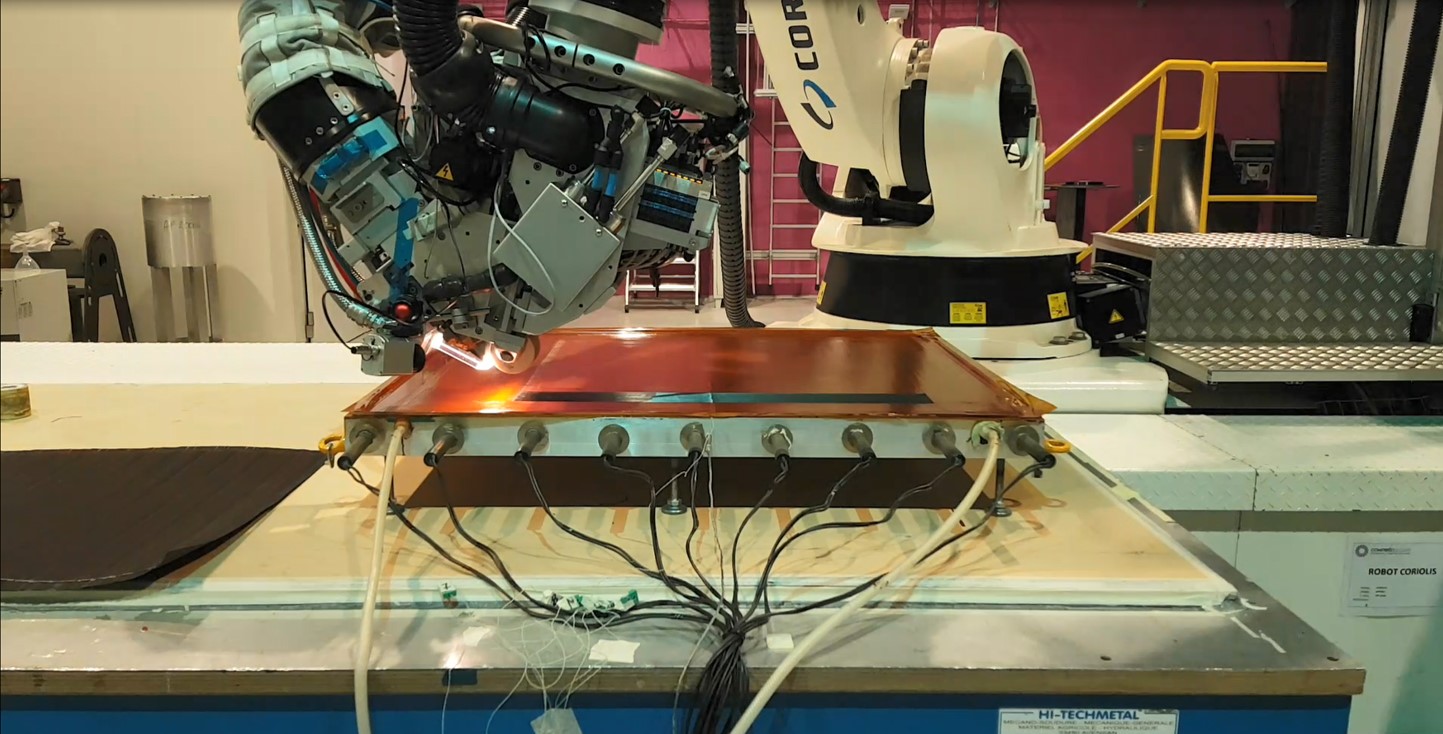

Como paso de validación, se han realizado pruebas físicas de AFP en Compositadour (Bayona, Francia) para mostrar la capacidad de la simulación para predecir los valores de temperatura observados durante la colocación real de AFP. Se utilizaron termografía infrarroja y termopares delgados incrustados dentro de las capas compuestas para medir las temperaturas de procesamiento durante las pruebas de AFP. Las mediciones parecen mostrar una concordancia razonable con los perfiles de temperatura pronosticados en la región para cerrar el punto de contacto y también a través del espesor.

Sin embargo, estas mediciones también destacan la influencia de las herramientas en la gestión térmica de las primeras capas. Al comienzo de la colocación, las primeras capas están muy cerca de la superficie de la herramienta, lo que puede actuar como un disipador de calor. Por esta razón, se han utilizado herramientas calentadas. La temperatura de la herramienta tiene una gran influencia en la temperatura del punto de contacto AFP.

Durante esta fase inicial de colocación, los parámetros de pulso de la lámpara de destellos de xenón deben ajustarse para mantener constante la temperatura del punto de contacto. Pero una vez que se colocan pocas capas, la capa comienza a convertirse en una especie de capa aislante y la influencia de la temperatura de la herramienta disminuye. En este punto del proceso, no es necesario realizar más ajustes en los parámetros de pulso.

Durante las pruebas de validación del proyecto FRAMES, se han utilizado herramientas calentadas para evaluar diferentes temperaturas de procesamiento durante AFP, explica Guillaume Fourage, ingeniero jefe de proyectos compuestos en Compositadour. “El enfoque de fabricación del demostrador trasero avanzado aún no está congelado y estamos evaluando diferentes opciones para la capa de revestimiento con el objetivo de encontrar el equilibrio adecuado entre el tiempo de proceso, el consumo de energía y la calidad de la capa. Cambiar la temperatura de la superficie de la herramienta requiere que ajustemos los parámetros de pulso en consecuencia para alcanzar la temperatura adecuada del punto de contacto. Esto es parte del plan de desarrollo del modelo óptico térmico y nos ayuda a aumentar la confiabilidad y solidez de la simulación en diferentes condiciones de disposición ”.

Demostrador de extremo trasero avanzado (ARE) de compuesto termoplástico para Clean Sky 2. Crédito de la foto: (arriba) Airbus, (abajo) ESTIA-Compositadour

Este modelo de simulación ahora se está adaptando al sistema de calentamiento final y la configuración de herramientas que se utilizará para fabricar el demostrador de extremo trasero avanzado (ARE) de compuesto termoplástico CS2. Las piezas se están fabricando en 2021 para su ensamblaje en 2022 con el objetivo de alcanzar TRL 6 al final del proyecto en 2023. Paralelamente, se persigue un nivel de preparación de fabricación (MRL) de 5/6, no solo para el demostrador ARE. , sino también para los procesos de fabricación asociados y las herramientas que se están desarrollando. Los objetivos generales del proyecto de demostración ARE incluyen:Reducir los costos hasta en un 20%, el peso de los componentes hasta en un 20% y el consumo de combustible hasta en un 1.5%, así como mejorar la aerodinámica de acuerdo con los objetivos ambientales de Clean Sky.

Este proyecto ha recibido financiación de la Empresa Común Clean Sky 2 (JU) en virtud del acuerdo de subvención n.o 886549. La JU recibe apoyo del programa de investigación e innovación Horizonte 2020 de la Unión Europea y de los miembros de la JU Clean Sky 2 distintos de la Unión.

Para obtener más información, póngase en contacto con Guillaume Fourage, g.fourage@estia.fr

Resina

- Reciclaje:compuestos termoplásticos reforzados con fibra continua con policarbonato reciclado

- Solvay expande la capacidad de compuestos termoplásticos

- Controla tu sistema de iluminación con tu voz

- El proyecto Clean Sky 2 FUSINBUL desarrolla mamparos de presión de fibra de carbono a gran escala

- Clean Sky 2 publica los resultados del proyecto

- Strohm suministra a Australia carretes de puente de tubos compuestos termoplásticos

- El proyecto Clean Sky 2 IMCOLOR desarrolla un proceso de fabricación integrado para el diseño de productos ligeros

- El consorcio busca soluciones para estructuras compuestas termoplásticas de fibra de carbono

- Hexcel se asocia con Lavoisier Composites, Arkema

- Puerta termoplástica por primera vez para compuestos automotrices

- Fabricación rápida de espacios en blanco compuestos a medida