Un toque especial sobre el plástico reforzado con fibra de aramida y basalto

El plástico reforzado con fibra es una mezcla de rellenos de refuerzo y resinas plásticas llamadas matrices. Esta técnica aumenta la resistencia a la tracción y el módulo de flexión del material compuesto. Estos rellenos también aumentan la temperatura de deflexión por calor de un material y también hacen que resista la contracción y la deformación. El grado en que se mejoran estos atributos depende de las propiedades mecánicas de la fibra y la matriz, su volumen entre sí y la longitud y orientación de la fibra dentro de la matriz. Se utilizan muchos rellenos orgánicos e inorgánicos para crear plásticos reforzados con fibra. Es posible que haya oído hablar de la fibra de carbono, ya que se utiliza cada vez más en la industria automotriz en este momento y, a menudo, aparece en las noticias. ¡Pero hay muchos otros polímeros reforzados con fibras útiles! En este artículo nos centramos en el relleno mineral fibroso basalto y fibras de aramida sintéticas como el kevlar. TM

Fibras de basalto

Las fibras de basalto se encuentran en la roca volcánica.  Son fibras extremadamente finas hechas de basalto extraído de una cantera que ha sido triturado, lavado y fundido sin otros materiales añadidos. El basalto está compuesto por los minerales plagioclasa, piroxeno y olivino. Para crear las fibras, el basalto se funde a una temperatura de aproximadamente 1400 ° C (2550 ° F) y luego se extruye a través de pequeñas boquillas para producir filamentos continuos. Se sabe que la fibra de basalto tiene una excelente resistencia a la corrosión, alta resistencia a la abrasión y resistencia al fuego inherente. También es conocido por conservar su rendimiento a bajas temperaturas y por no degradarse bajo la radiación ultravioleta o electromagnética. Antes de 1995, el gobierno de EE. UU. Clasificó la tecnología de fibra de basalto utilizada en aplicaciones militares y aeroespaciales.

Son fibras extremadamente finas hechas de basalto extraído de una cantera que ha sido triturado, lavado y fundido sin otros materiales añadidos. El basalto está compuesto por los minerales plagioclasa, piroxeno y olivino. Para crear las fibras, el basalto se funde a una temperatura de aproximadamente 1400 ° C (2550 ° F) y luego se extruye a través de pequeñas boquillas para producir filamentos continuos. Se sabe que la fibra de basalto tiene una excelente resistencia a la corrosión, alta resistencia a la abrasión y resistencia al fuego inherente. También es conocido por conservar su rendimiento a bajas temperaturas y por no degradarse bajo la radiación ultravioleta o electromagnética. Antes de 1995, el gobierno de EE. UU. Clasificó la tecnología de fibra de basalto utilizada en aplicaciones militares y aeroespaciales.

La resistencia del basalto es más alta que la fibra de vidrio y la fibra de carbono y es ligeramente menor que la del acero. Además, los plásticos compuestos de basalto son más resistentes al agua y químicamente estables. El basalto se utiliza como sustituto del amianto, ya que es incombustible y el diámetro del filamento de sus fibras está muy por encima del límite respiratorio humano. Se utiliza en carrocerías de automóviles, equipos deportivos, cascos de barcos, palas de molinos de viento, refuerzo de hormigón, trípodes de cámara y más.

Fibras de aramida

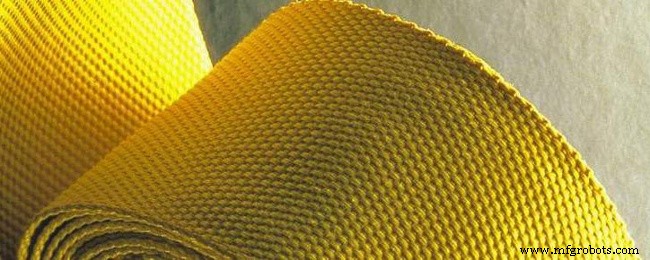

Las fibras de aramida son sintéticas y están hechas de una familia conocida como poliamidas aromáticas. La Comisión Federal de Comercio define las fibras de aramida como una fibra fabricada en la que la sustancia que forma la fibra es una poliamida sintética de cadena larga en la que al menos el 85% de los enlaces amida (-CO-NH-) están unidos directamente a dos anillos aromáticos. Uno de los más conocidos es el Kevlar ™ por su uso en los chalecos protectores que usan la policía y el ejército. Las fibras de aramida fueron desarrolladas por primera vez por DuPont en 1965 y estuvieron disponibles comercialmente en 1973. Otras fibras de aramida se conocen con los siguientes nombres comerciales:Nomax, Conex, Arawin, New Star, X-Fiper y Kermel.

Kevlar ™ se fabrica utilizando un método de tejido especial llamado tejido de aramida. Resiste la corrosión y el calor. Es muy ligero y resistente a la par que flexible. No tiene punto de fusión pero comienza a degradarse a 500 ° C. Kevlar ™ tiene una estructura química en la que los enlaces se alinean a lo largo del eje de la fibra. Esta construcción le da a las aramidas una fuerza superior, además de flexibilidad y resistencia a la abrasión. El cloro hace que el Kevlar se degrade, lo que lo convierte en una de las pocas sustancias que pueden dañar este material fuerte.

Kevlar ™ se fabrica utilizando un método de tejido especial llamado tejido de aramida. Resiste la corrosión y el calor. Es muy ligero y resistente a la par que flexible. No tiene punto de fusión pero comienza a degradarse a 500 ° C. Kevlar ™ tiene una estructura química en la que los enlaces se alinean a lo largo del eje de la fibra. Esta construcción le da a las aramidas una fuerza superior, además de flexibilidad y resistencia a la abrasión. El cloro hace que el Kevlar se degrade, lo que lo convierte en una de las pocas sustancias que pueden dañar este material fuerte.

El kevlar se utiliza para fabricar chalecos antibalas y chalecos antibalas. También se usa para fabricar cuadros de bicicletas y cascos de botes y se usa para reemplazar las pastillas de freno y los forros en lugar del amianto. Otra variación de este material, llamado Nomex ™, se utiliza para fabricar trajes, cascos y guantes ignífugos. Las aramidas también se utilizan para fabricar cuerdas para raquetas de tenis, palos de hockey, zapatillas para correr y esquís.

Otras fibras de refuerzo inorgánicas incluyen vidrio, carbono y boro. Esté atento a una publicación sobre estos polímeros reforzados con fibra que llegarán en las próximas semanas.

¿Preguntas? Házmelo saber en la sección de comentarios a continuación.

¿Busca más información sobre plásticos de alta resistencia? Descargue nuestra guía gratuita.

Resina

- Fibra de carbono

- Fibras de carbono:pasado, presente y futuro

- Producción de fibra de carbono y piezas de fibra de carbono:¿Cuáles son los conceptos básicos?

- Nuevos productos:Plástico reforzado con fibra de vidrio pultruida (FRP)

- ¡Plástico reforzado con fibra (FRP) en acción!

- Pasado, presente y futuro del reciclaje de plástico

- Guía para principiantes de plásticos reforzados con fibra (FRP)

- Plástico reforzado con fibra de carbono (CFRP)

- Fabricación de piezas de IM más resistentes con materiales reforzados y rellenos de fibra

- Fibras cortas de carburo de silicio reforzado con fibra de carbono SIGRASIC®

- Comprender el plástico reforzado con fibra