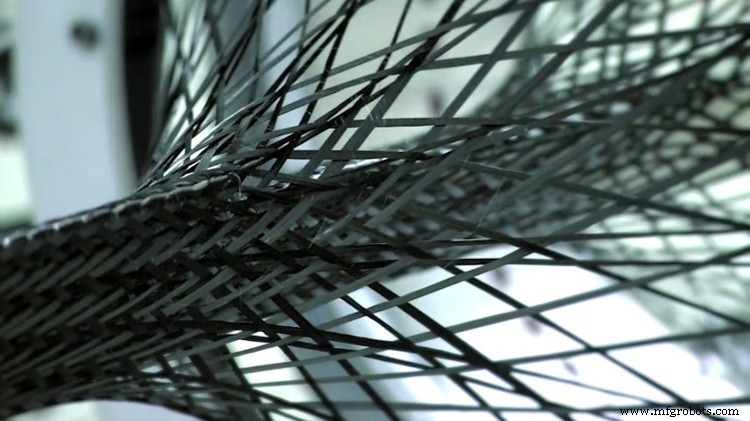

El auge de los plásticos reforzados con fibra de carbono

Fibras de carbono en materiales plásticos

Fibras de carbono en materiales plásticos

El uso de fibras de carbono en materiales plásticos tiene una larga historia. Ya en 1879, Thomas Edison estaba experimentando con fibras de carbono hechas de hilos de algodón y astillas de bambú. De hecho, la primera bombilla incandescente calentada por electricidad contenía fibras de carbono.

En la década de 1960, el Dr. Akio Shindo de la Agencia de Ciencia y Tecnología Industrial de Japón desarrolló una fibra de carbono a base de poliacrilonitrilo (PAN). La fibra resultante contenía 55% de carbono.

El proceso de conversión basado en PAN se convirtió rápidamente en el método principal para producir fibra de carbono. El noventa por ciento de las fibras de carbono actuales están hechas de poliacrilonitrilo (C 3 H 3 N) n o PAN, una resina de polímero orgánico semicristalino sintético. El 10% restante está hecho de rayón o brea de petróleo. Las fibras hechas de PAN son extremadamente fuertes y ligeras. Estas fibras están unidas por polímeros termoestables o termoplásticos como poliéster, éster de vinilo o nailon para hacer plástico reforzado con fibra de carbono o FRP de carbono.

Agregar fibra de carbono a un polímero tiene muchos beneficios

La resistencia a la tracción y el módulo de flexión aumentan al igual que la temperatura de deflexión por calor o HDT. Además, agregar refuerzo de fibra de carbono disminuye la contracción y la deformación.

Cada fibra de carbono es una hebra larga y delgada formada por miles de filamentos de carbono. Una sola fibra tiene aproximadamente 5-10 μm de diámetro y está compuesta principalmente de carbono. Los cristales microscópicos en el carbono se unen en una estructura que está más o menos alineada paralela al eje largo de la fibra. Es esta alineación de cristales lo que hace que las fibras sean tan fuertes.

Clasificado por módulo de tracción

Las fibras de carbono se clasifican según el módulo de tracción * de la fibra. El módulo de tracción puede oscilar entre 34,8 millones de psi y 72,5-145,0 millones de psi. El acero tiene un módulo de tracción de 29 millones de psi, por lo que la fibra de carbono más resistente es cinco veces más resistente que el acero.

Las fibras de módulo "bajo" tienen un módulo de tracción por debajo de 34,8 millones de psi (240 millones de kPa). Las fibras también se clasifican en orden ascendente de módulo de tracción como "módulo estándar", "módulo intermedio", "módulo alto" y "módulo ultra alto". Las fibras de carbono con una clasificación de módulo ultra alto tienen un módulo de tracción de 72,5-145,0 millones de psi (500 millones-1,0 mil millones de kPa).

Hilatura, estabilización, carbonización, tratamiento de superficies y encolado

Hilatura, estabilización, carbonización, tratamiento de superficies y encolado

El proceso de fabricación de la fibra de carbono es en parte químico y en parte mecánico.

- Girar: El PAN se hila mediante uno de los pocos procesos de hilado. Este paso es importante porque forma la estructura atómica interna de la fibra. A continuación, las fibras se lavan y se estiran hasta obtener el diámetro requerido. El estiramiento también ayuda a alinear las moléculas para ayudar en la formación de los cristales de carbono creados por la carbonización.

- Estabilizador: En este paso, las fibras se tratan con productos químicos para cambiar su unión lineal a una estructura de unión en escalera térmicamente estable. Luego, los filamentos se calientan en el aire para que recojan moléculas de oxígeno y cambien su patrón de enlace atómico.

- Carbonizado: Luego, las fibras se exponen a un calor muy alto sin presencia de oxígeno, por lo que la fibra no se puede quemar. Los átomos de la fibra vibran violentamente expulsando la mayoría de los átomos que no son de carbono en el precursor.

- Tratamiento superficial: Después de la carbonización, la superficie de las fibras no se adhiere bien a los materiales utilizados en la fabricación de materiales compuestos. En este paso, la superficie de las fibras se oxida ligeramente por inmersión en varios gases o líquidos.

- Tamaño: En este proceso, las fibras se recubren para protegerlas de daños durante el enrollado o tejido.

Algunos productos fabricados con fibras de carbono son cañas de pescar, bicicletas, equipos de golf, raquetas de tenis, piezas para aviones, puentes y automóviles.

* El módulo de tracción es la fuerza de tracción que puede ejercer una fibra de cierto diámetro sin romperse. El módulo de tracción se describe en libras por pulgada cuadrada o psi.

¿Preguntas? Házmelo saber en la sección de comentarios a continuación.

¿Busca más información sobre plásticos? ¡Descarga nuestra guía gratuita!

Resina

- Cómo la industria médica utiliza la fibra de carbono

- Las ventajas de la fibra de carbono en la industria aeroespacial

- Fibra de vidrio frente a fibra de carbono:¿Cuáles son las diferencias?

- Los cinco usos principales de la fibra de carbono en los deportes

- El costo de la fibra de carbono:por qué vale la pena la calidad

- Las principales ventajas de venta del equipaje de fibra de carbono

- Los pros y los contras de los anillos de fibra de carbono

- Por qué las bicicletas de fibra de carbono son el futuro

- Guía para principiantes de plásticos reforzados con fibra (FRP)

- Plástico reforzado con fibra de carbono (CFRP)

- Innovaciones en fibra de carbono en la industria médica