PCB miniaturizados en la intersección de forma y función

En los últimos años, hemos visto una proliferación de nuevas aplicaciones electrónicas que requieren paquetes más pequeños, nuevos factores de forma, menor consumo de energía y mayor funcionalidad, incluido el procesamiento de señales integrado, sensores, interfaces de imágenes y componentes de administración de energía, todos integrados en dimensiones reducidas y, a veces, incluso sustratos flexibles. Esta tendencia plantea numerosos desafíos a las tecnologías de PCB convencionales. Donde anteriormente los PCB rígidos de superficie plana eran el pilar, la aparición de relojes inteligentes, dispositivos IoT y otros sistemas compactos ha estimulado el desarrollo de PCB miniaturizados nuevos y avanzados diseñados para adaptarse a los contornos de tamaños de paquete cada vez más reducidos. Esta nueva generación de PCB apenas se parece a la generación que la precedió, y los diseñadores han tenido problemas para adaptarse.

Estas tendencias han influido en los diseñadores para que enfaticen las tecnologías de producción en líneas de conducción más delgadas, líneas de transmisión de señales de alta velocidad, controles de impedancia difíciles y prácticas de colocación de vías, así como sustratos modificados y una mayor dependencia de los dispositivos integrados. Esto impone numerosas restricciones relacionadas con el diseño de la PCB, con implicaciones significativas para la confiabilidad del sistema, la funcionalidad, la administración de energía y el éxito general del proyecto de diseño.

Innumerables desafíos de diseño

La duración de la batería es, por supuesto, una consideración fundamental para la nueva generación de dispositivos electrónicos compactos, y esto afecta el diseño de la placa de circuito impreso de múltiples formas. Los diseñadores deben tener en cuenta los problemas de propagación y pérdida de señal que darán como resultado una vida útil más corta de la batería y centrar una mayor atención en la integridad de la señal, la administración de energía y los problemas de EMI. Los problemas de integridad de la señal pueden ser particularmente pronunciados para las placas de circuito impreso flexibles, donde el control de impedancia puede verse afectado en los casos en que las señales de alta velocidad están sesgadas debido a la flexión de la placa de circuito impreso.

Se necesitarán dispositivos pasivos adicionales como resistencias, condensadores e inductores para contrarrestar los desafíos de señal e interferencia antes mencionados, y la falta de espacio disponible en el paquete generalmente requerirá que estos dispositivos estén integrados en la PCB. Pero incrustar dispositivos pasivos en PCB no es una capacidad madura y desarrollada, y puede generar problemas de funcionalidad (tal vez el dispositivo no mantenga la energía o la confiabilidad no sea la esperada) y se imponen numerosas restricciones en el flujo de diseño.

El aumento de la funcionalidad de los dispositivos electrónicos compactos a menudo implica el empleo de comunicaciones de RF de campo cercano, otra función que debe integrarse en el diseño de la PCB. En la electrónica convencional, los componentes de RF están alojados en materiales resistentes, rígidos y de mayor costo, con un amplio espacio para residir. Sin embargo, los dispositivos compactos requieren el uso de materiales más delgados y flexibles, lo que presiona a los diseñadores para que se desvíen de los principios de diseño de PCB convencionales. Las trazas de cobre deben formarse con mucha mayor precisión y las distancias entre líneas son mucho más estrechas. La ubicación de las vías entre las capas de PCB también se ve afectada, lo que afecta el tamaño y la posición de estas interconexiones, y es posible que sea necesario sustituir materiales alternativos para fortalecer estas vías en los casos en que las capas de PCB circundantes no emplean la composición de fibra de vidrio convencional. PCB rígidos.

Innovaciones en la fabricación de placas de circuito impreso en miniatura

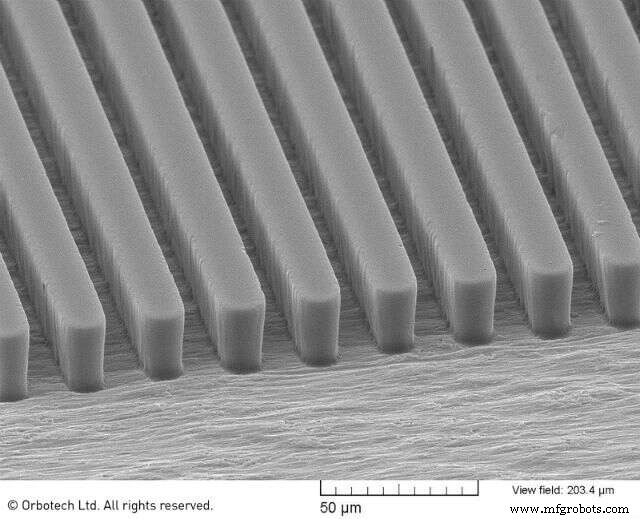

Para enfrentar los desafíos clave inherentes a las nuevas generaciones de dispositivos electrónicos compactos, los fabricantes de PCB emplean cada vez más los sistemas de imágenes directas con láser (DI) para formar conductores muy delgados con un tamaño de característica de 10 micrones. La solución DI ideal debe proporcionar un equilibrio entre una alta precisión de registro y una calidad óptima incluso a altas velocidades de producción. Una profundidad de enfoque suficientemente alta debería garantizar resultados favorables en los cambios de topografía de PCB, con uniformidad de línea de precisión. Estos sistemas brindan una alternativa de bajo costo a la litografía frontal y, con la innovación continua en la tecnología de posicionamiento de máscaras de soldadura, la industria de la electrónica integrada pronto estará preparada para lograr líneas de menos de 10 micrones.

Figura. Direct Imaging ahora permite mSAP y PCB HDI avanzado con un tamaño de función de 10 µm. (Fuente:Orbotech)

Paralelamente, se pueden emplear sistemas avanzados de perforación con láser UV para perforar vías pequeñas a través de una amplia gama de materiales de diversa delgadez y resistencia, incluidos ABF, poliimida, cerámica, resina, compuestos de moldes, metal y resistencia de soldadura, sin dejar residuos ni dañar. la parte inferior de la vía y sin cortes, con una precisión de registro de hasta 6 micrones.

Diseñados para optimizar los procesos de fabricación de los dispositivos electrónicos actuales a medida que se vuelven más delgados, más pequeños, flexibles y con mayor funcionalidad, estos sistemas permiten a los fabricantes de PCB miniaturizados aumentar la precisión y calidad de su fabricación, al tiempo que mejoran su rendimiento de producción.

Desde el punto de vista comercial, las inversiones en estos sistemas de producción deberían, en última instancia, mejorar el rendimiento agregado de los proveedores de PCB y, por lo tanto, mejorar sus ganancias. Muchos talleres de producción han evitado producir dispositivos de alto funcionamiento con PCB miniaturizados debido a problemas de gestión del rendimiento. La nueva generación de sistemas de inspección, imágenes y perforación láser de PCB reduce considerablemente los riesgos de rendimiento. Al mismo tiempo, estos sistemas se adaptan a dimensiones más pequeñas y materiales de PCB más nuevos con capacidades de reparación que mantendrán el rendimiento en niveles aceptables incluso bajo las estrictas restricciones impuestas por la miniaturización continua de PCB.

Gil Tidhar es el codirector de la Organización Global de Productos de Orbotech (GPO), donde es responsable de administrar las actividades generales de la unidad, así como el desarrollo de los productos de fabricación aditiva. Gil tiene más de 25 años de experiencia como líder técnico y gerente en diversos campos de la electroóptica, la física y la ingeniería de sistemas, donde tiene un historial probado en llevar desarrollos científicos básicos y aplicados desde el concepto hasta los sistemas implementados, tanto en la industria como en empresas de nueva creación. Gil posee varias patentes en sus campos de especialización y ha publicado varios artículos. También se desempeñó como miembro del comité de conferencias y presidente de la sesión del simposio anual internacional SPIE DSS.

Incrustado

- Ajustar y olvidar:la amenaza que representa el IoT no configurado

- El tráfico de IoT en la empresa está aumentando, al igual que las amenazas

- La importancia de $ 6 billones de los estándares y regulaciones de seguridad en la era de IoT

- Mitigar los riesgos cibernéticos de IoT y encontrar soluciones

- Seguridad ICS, dispositivos médicos y el fantasma accidental

- Las aplicaciones y dispositivos que admiten equipos de cadena de suministro remota

- Los 13 mejores dispositivos y sistemas domésticos inteligentes de 2019

- Historia de las innovaciones de PCB y su impacto

- Fiel a la forma:el valor de la hilatura y el hidroformado de metales

- ¿Placas de circuito impreso y cómo funcionan?

- Procesos involucrados en la fabricación de PCB de 4 capas - Parte 2