Maximizar su espacio productivo de soldadura

Diseñadas sobre los principios de la fabricación ajustada para reducir el desperdicio y mejorar el flujo de trabajo, las celdas de trabajo de soldadura por arco robótica pueden proporcionar precisión, confiabilidad, versatilidad y velocidad para muchas aplicaciones industriales que abarcan diversas industrias. Si bien algunos fabricantes argumentarían que la celda de trabajo robótica más eficiente del mercado es la que ocupa menos espacio, existen otros factores a considerar. Lo que nos lleva a la pregunta:¿cuál es el uso más eficiente del valioso espacio de piso?

Para que los fabricantes obtengan el máximo retorno de la inversión (ROI) durante un período de recuperación determinado, es imperativo utilizar la celda de trabajo más eficiente posible para manejar una aplicación y un tipo de pieza determinados. Las tendencias de compra recientes sugieren que la compra de una celda de trabajo robótica más grande con robots adicionales puede ser una solución más productiva para que una empresa aumente el rendimiento y mejore la calidad del producto, cubriendo la escasez de mano de obra y satisfaciendo las demandas de los clientes en el proceso.

Si bien muchos fabricantes asiáticos enfatizan que lo mejor es una celda de trabajo robótica con una huella pequeña, las empresas en los EE. UU. generalmente se han preocupado menos por el espacio de piso. Sin embargo, esta mentalidad está cambiando, ya que los fabricantes buscan cumplir iniciativas para aumentar la productividad. Yaskawa fabrica una variedad de celdas de trabajo de soldadura estándar, que forman parte de ArcWorld ® serie. Estas celdas se pueden usar para ilustrar seis factores que contribuyen a la productividad del espacio de piso. A su vez, estos factores también pueden ayudar a explicar las tendencias de compra recientes y evaluar el motivador impulsor para obtener más productividad del espacio de la fábrica.

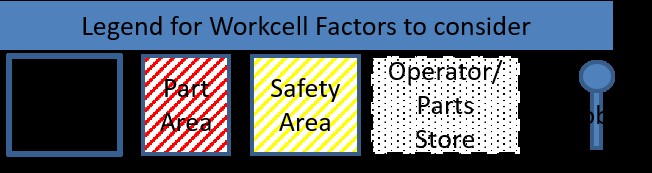

Seis factores clave a considerar:

La respuesta a la eficiencia de la celda de trabajo puede residir en comparar ciertos factores y revisar proporciones simples. Para evaluar la productividad de las celdas de trabajo robóticas, los fabricantes deben considerar lo siguiente:

- Área parcial

El área de la pieza es simplemente el espacio que se necesita para soportar un producto. Por ejemplo, un proveedor de asientos para automóviles tiene una diferencia de tamaño obvia entre los soportes reclinables, los asientos delanteros y los marcos de los asientos traseros divididos 60/40 para el subensamblaje. Tener suficiente área de pieza para producir piezas de calidad con herramientas de manera efectiva y eficiente es clave. El posicionamiento de las piezas también es un factor. Si es necesario reorientar la pieza, necesitará un volumen tridimensional mayor.

- Área de celdas de trabajo

Esto se refiere al tamaño de la huella total de la celda de trabajo, o cuánto espacio en el piso de la fábrica abarca el sistema robótico. Los fabricantes pueden ver las celdas más pequeñas como un uso más eficiente del espacio de piso. Si bien la huella de la celda es una preocupación válida a considerar, elegir un sistema robótico basado solo en la huella no es lo ideal. Del mismo modo, las celdas de trabajo de una sola estación deben evaluarse como un par al compararlas con una celda de dos estaciones.

- Área de seguridad

Un espacio abierto, donde un operador debe abandonar durante la indexación del posicionador para cumplir con las normas de seguridad, se conoce como área de seguridad. Algunos fabricantes personalizarán una celda de trabajo robótica con puertas enrollables para minimizar el espacio del área de seguridad. Los contenedores de piezas colgantes para piezas más pequeñas dentro de esta área ayudan a utilizar este espacio y mejorar la ergonomía.

- Operador / Área de almacenamiento de piezas

El área del operador se refiere al espacio donde el operador toma o coloca piezas en el utillaje de la celda. Las celdas con espacio de seguridad pueden potencialmente abarrotar a un operador con almacenamiento de piezas, lo que requeriría que una celda de trabajo de una sola estación esté equipada con un pasillo más amplio. Las celdas de trabajo de una sola estación a veces se colocan una frente a la otra, por lo que el operador carga una y luego realiza el mantenimiento de la celda en el lado opuesto del pasillo.

- Cantidad de robots

La cantidad de robots de soldadura por arco, o "arcos" que se refieren a las antorchas de trabajo, en una celda de trabajo también es primordial al elegir una solución robótica. Agregar un segundo o tercer robot puede casi duplicar o triplicar la producción de soldadura con poco o ningún impacto en el espacio de piso. Esto aumenta la "densidad del arco" de una celda de trabajo determinada. - Coste

El precio de la celda de trabajo se considera en cualquier etapa del diseño e implementación. Muchas veces, el robot representa un porcentaje menor del costo cuando se incluyen posicionadores, controles de celda y herramientas. Otros elementos, como los sensores láser, también podrían aumentar el costo pero mejorar el tiempo de ciclo. Los requisitos de rendimiento y piezas de un cliente determinarán cuánto pueden valorar estas funciones que agregan costos al crear una celda extremadamente eficiente.

Solicitud

Al elegir la celda de trabajo más productiva para una aplicación y tipo de pieza determinados, los fabricantes deben evaluar los factores clave que afectan la eficiencia de la celda de trabajo como comparaciones. Por ejemplo:

- Área de pieza/Área de celda de trabajo =Relación de área de pieza a celda de trabajo

- Parte/célula de trabajo X Arc Robot Qty =Densidad del arco o relación de productividad de la celda de trabajo

- Proporción de $ a Floorspace y # de arcos =Relación de valor

- Costos de integración (1x por celda de trabajo):PLC + HMI + Power Drops + Herramientas + Etc.

Ejemplo 1: Un taller o una empresa automotriz puede considerar el ArcWorld C-52 (AWC-52), que es una celda de trabajo compacta para la fabricación de volumen bajo a mediano que tiene dos estaciones de mesa plana (un AWC-52S tiene cabezales para piezas giratorias). Esta celda ofrece un rendimiento potente en un paquete compacto, que incluye:

- Espacio reducido

- Un Motoman de seis ejes ® robot

- Puerta enrollable

- Paquete de soldadura integrado

- Tamaño máximo de pieza (mm) Capacidad de 760 x 700

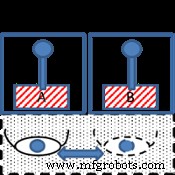

Del mismo modo, las celdas de trabajo compactas de una sola estación deben evaluarse como un par, en comparación con una celda de dos estaciones. Este tipo de configuración agrega un robot de soldadura por arco adicional al proceso, pero también agrega más espacio al área del operador. Si bien esta celda de trabajo elimina el tiempo de barrido de un posicionador, obliga al operador a caminar, lo que ofrece una mala ergonomía y aumenta potencialmente el tiempo del ciclo.

Algunos fabricantes colocarán estas celdas una frente a la otra, donde el espacio del operador está a cargo de un solo operador. Esto puede impulsar la relación de productividad hasta en un 30 % en función de dos robots y el área de la pieza/célula de trabajo. El uso de dos celdas resultará en el doble del costo de integración, lo que puede ser significativo para los fabricantes de automóviles con herramientas automatizadas.

Algunos fabricantes colocarán estas celdas una frente a la otra, donde el espacio del operador está a cargo de un solo operador. Esto puede impulsar la relación de productividad hasta en un 30 % en función de dos robots y el área de la pieza/célula de trabajo. El uso de dos celdas resultará en el doble del costo de integración, lo que puede ser significativo para los fabricantes de automóviles con herramientas automatizadas.

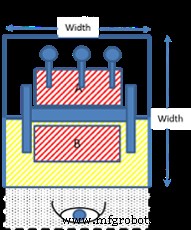

Ejemplo 2: Los fabricantes que busquen una celda de trabajo para soldar piezas más pequeñas que no requieran posicionamiento pueden considerar la ArcWorld 1000 más grande (configuración de un solo robot) o la ArcWorld 1200 (configuración de doble robot). Prediseñados para la producción de piezas de tamaño pequeño a mediano para aplicaciones de soldadura de volumen medio a alto, estos ArcWorlds cuentan con:

- Tocadiscos servo de alta velocidad (mesa de 60 o 72 pulgadas)

- Uno o dos robots Motoman de seis ejes

- Unidad de seguridad funcional (FSU)

- Paquete de soldadura integrado

- Tamaño máximo de pieza (mm) Capacidad de 1000 x 474

Utilizando la misma comparación de subensamblajes (consulte el Ejemplo 1), se encontró que la celda AW1000 tenía una eficiencia del 10 % utilizando la relación entre el área de la pieza y el área de la celda de trabajo. A pesar de la introducción de una plataforma giratoria servo de alta velocidad, la presencia del área de seguridad creaba un "espacio muerto" que no se podía utilizar durante el funcionamiento. En el lado positivo, el área del operador requería un movimiento mínimo por parte del operador, creando una mejor ergonomía.

Cuando se calculó la densidad del arco en relación con la relación entre el área de la pieza y el área de la celda de trabajo, se reveló que la adición de un robot de soldadura por arco adicional en esta configuración (AW1200) aumentó la productividad de la celda de trabajo al 19%. Al comparar los precios de lista entre otras celdas de trabajo de ArcWorld, la AW1200 representa el precio/arco más bajo de todas las celdas de trabajo, lo que la convierte en un buen valor. Solo hay un costo de integración 1x para esta celda.

Ejemplo 3: Nuestra celda de trabajo más popular, la serie AWIV-6000 con posicionador de rueda de la fortuna, brinda el uso más eficiente del espacio de piso. Diseñados previamente para la producción de piezas de volumen medio a alto, estos cuentan con:

- Posicionador delgado de capacidad de alta velocidad que ahorra espacio

- Uno, dos, tres o cuatro robots Motoman de seis ejes

- Unidad de seguridad funcional (FSU)

- Paquete de soldadura integrado

- Tamaño máximo de pieza (mm) 4000 y 1525 de capacidad

Usando la misma comparación de eficiencia de espacio de piso (consulte el Ejemplo 1 y el Ejemplo 2), se encontró que las celdas de la serie ArcWorld IV-6000 tenían una eficiencia del 30-34 % usando la proporción del área de la pieza con respecto al área de la celda de trabajo. Si bien la adición de un posicionador delgado y de alta velocidad en relación con el área de la pieza y el área de la celda de trabajo aumentó la eficiencia de la celda, la presencia del área de seguridad aún creaba un "espacio muerto" que no se podía usar durante la operación. Algunos fabricantes han utilizado cortinas enrollables para abarcar el área de seguridad y reducir la distancia utilizada por las cortinas de luz.

Al igual que en los ejemplos de celdas de trabajo ArcWorld C-series y ArcWorld 1000 series, la presencia de robots de soldadura por arco impulsó el factor de productividad de cada celda. Cuando se calculó la densidad del arco en relación con la relación entre el área de la pieza y el área de la celda de trabajo para cada celda de la serie ArcWorld IV-6000, los resultados fueron los siguientes:

- AWIV-6000SL área de piezas/célula de trabajo X 1 robot de arco =60 % de índice de productividad

- AWIV-6200SL área de piezas/célula de trabajo X 2 robots de arco =relación de productividad del 67 %

- AWIV-6300SL área de piezas/célula de trabajo X 3 robots de arco =relación de productividad del 100 %

La densidad del arco en relación con la relación entre el área de la pieza y la celda de trabajo le dio a ArcWorld IV-6300SL un mayor porcentaje, lo que la convierte en la celda de trabajo más flexible y productiva en nuestras configuraciones estándar.

Un cliente habitual ha pasado de especificar celdas AWIV-6300 con 3 robots y tramos de posicionador de 3 metros a celdas con cuatro robots (AWIV-6400) y tramos de posicionador de 4 metros. Aunque esto mejora ligeramente el área de la pieza del cliente por el área de la celda (eficiencia del espacio de piso) del 34 % a solo el 36 %, la relación de densidad del arco (o eficiencia de la productividad) aumenta considerablemente del 101 % al 143 %. Además, agregar más robots es una solución rentable porque los costos de integración de celdas, como PLC, HMI, herramientas, protección y caídas de servicios públicos, no aumentan.

Conclusión:

Las celdas de trabajo robóticas compactas ocupan un espacio reducido, pero no son necesariamente el uso más eficiente del espacio de piso. Los talleres pueden querer evaluar la capacidad del tamaño de la pieza en relación con el espacio de la celda de trabajo para determinar el uso más FLEXIBLE del espacio de piso. Además, en un esfuerzo por aumentar la PRODUCTIVIDAD del espacio de piso, las empresas automotrices pueden considerar expandir ligeramente el área de trabajo para agregar más robots. Evaluar el costo de un par, diferentes configuraciones de celdas de trabajo, incluidos los costos de integración, puede ayudar a los fabricantes a asegurarse de que están maximizando el VALOR de su espacio de piso.

Robot industrial

- ¿Debería el mantenimiento reactivo ser parte de su estrategia de mantenimiento?

- Etiquetado de sus piezas con relleno de grabador

- IoT y su comprensión de los datos

- Soldadura robótica:cómo los fabricantes obtienen el ROI, parte 4

- Soldadura robótica:cómo los fabricantes obtienen el ROI, parte 3

- Soldadura robótica:cómo los fabricantes obtienen el ROI, parte 2

- Soldadura robótica:cómo los fabricantes obtienen el ROI, parte 1

- Soldadura robótica MIG frente a TIG:elección de la soldadura robótica adecuada para su aplicación

- Elección de un tipo de proceso y equipo de soldadura robótica para su aplicación

- Maximización del poder del comercio electrónico para hacer crecer su negocio

- Optimización de su aplicación de soldadura con una celda de soldadura RW950 personalizada