Cuándo usar y no usar la concesión de Drop Hole

Los cortadores de cola de milano son herramientas de corte que crean una forma de tipo trapezoidal, o una ranura de cola de milano, en una pieza. Debido a la forma de estas herramientas, se deben hacer consideraciones especiales para lograr una larga vida útil de la herramienta y resultados superiores. Esto es especialmente cierto cuando se mecanizan ranuras para juntas tóricas, ya que esta operación requiere que la herramienta caiga en la pieza para comenzar a cortar. El uso de un método de entrada de herramientas adecuado, que comprenda específicamente cuándo se necesita (y no se necesita) la tolerancia del orificio de caída, es importante para evitar que ocurran contratiempos comunes de cola de milano.

¿Qué es un agujero de caída?

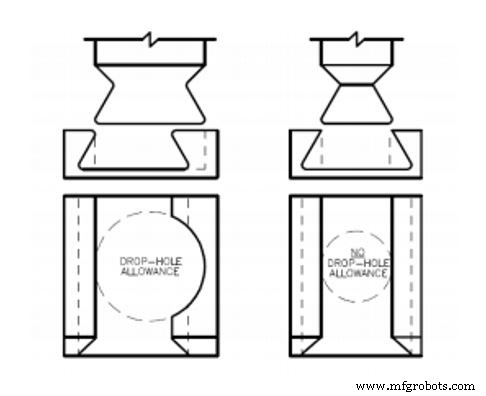

Cuando se diseñan piezas con ranuras para juntas tóricas, la consideración de la asignación de orificios de caída es un primer paso fundamental. Un agujero de caída es un agujero descentrado fresado durante la operación de desbaste/ranurado. Esta característica permite utilizar una herramienta significativamente más grande y más rígida. Esto se debe a que el cortador ya no tiene que encajar en la ranura, sino en un orificio con un diámetro mayor que el diámetro del cortador.

¿Por qué considerar agregar un Drop-Hole?

En comparación con las herramientas sin tolerancia de orificios de caída, las herramientas con tolerancia de orificios de caída tienen una relación mucho mayor entre el diámetro del cuello y el diámetro del cortador. Esto hace que las herramientas de orificios de caída sean mucho más fuertes, lo que permite que la herramienta acepte grandes profundidades radiales de corte y menos pasos. El uso de un orificio de caída permitirá el uso de la herramienta más fuerte, lo que aumentará la tasa de producción y mejorará la vida útil de la herramienta.

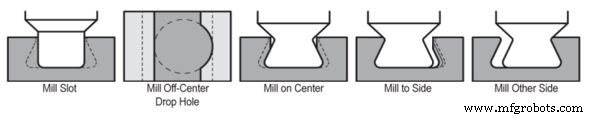

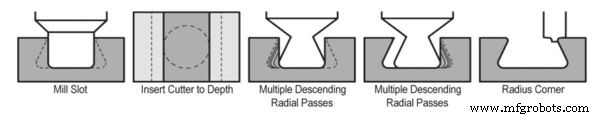

Operación de mecanizado con margen de caída

Se necesitan un máximo de 4 pasadas radiales por lado.

Cuándo no dejar caer el agujero

A veces no se permiten huecos de caída en un diseño debido al punto de concentración de tensión adicional que deja. Los ejemplos comunes de dónde no se permitiría un agujero de caída incluyen:

- En aplicaciones de alta presión

- En sellos que requieran una alta confiabilidad

- Donde se utilicen fluidos peligrosos o peligrosos

El problema con la asignación de orificios de caída es que el espacio libre adicional utilizado para la entrada de la herramienta puede crear un punto débil en el sello, que luego puede verse comprometido bajo ciertas condiciones. En última instancia, la asignación de pozos de caída requiere la aprobación del cliente para garantizar que la aplicación lo permita.

Operación de mecanizado sin margen de caída

Se necesitan un máximo de 20 pasadas radiales por lado.

Colocación de orificios de caída

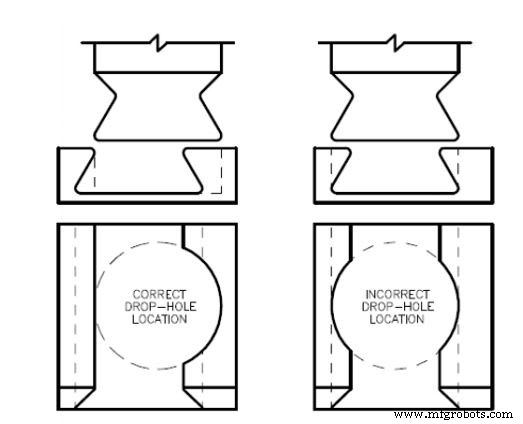

Al agregar un orificio de caída a su pieza, es importante asegurarse de que la característica se coloque correctamente para maximizar la integridad del sello. Según la figura a continuación, el orificio de caída debe colocarse fuera del centro de la ranura, asegurándose de que solo se vea afectado un lado de la ranura.

También es necesario asegurarse de que las características del orificio de caída se coloquen en el lado correcto de la ranura. Dado que las juntas tóricas se utilizan como sello entre presiones, es importante que el orificio de caída bordee la zona de alta presión. A medida que la presión se mueve de mayor a menor, la junta tórica se verá forzada hacia el lado completamente apoyado, lo que permitirá un sellado adecuado (vea la imagen a continuación).

máquina CNC

- Anclajes para paneles de yeso:cómo funcionan y cuándo usarlos

- ¿Cómo utilizar un torno de madera para principiantes?

- ¿Cómo utilizar una fresadora CNC?

- ¿Cuándo una reparación no es una reparación?

- Sensor de herramienta del enrutador CNC de madera, ¿cómo usarlo?

- Brochado rotativo:la forma rápida y sencilla de perforar un agujero cuadrado

- FR4:cuándo puedes usarlo y cuándo no

- Materiales de fundición a presión y cuándo usarlos

- Tipos comunes de fresadoras y cuándo usar cada una

- Maximización de la precisión y el posicionamiento de las máquinas herramienta CNC

- Introducción al preconfigurador de herramientas CNC y medición de herramientas CNC