Selección del sistema de transmisión adecuado

Al realizar una conversión de transmisión o diseñar un nuevo sistema de transmisión de potencia, los gerentes de mantenimiento y los ingenieros de diseño tienen tres amplias opciones:transmisiones por cadena de rodillos, transmisiones por correas trapezoidales y transmisiones por correas síncronas.

Cada uno tiene sus propias ventajas y desventajas, junto con consideraciones de costos que pueden no ser evidentes de inmediato.

ACCIONAMIENTOS DE CADENA DE RODILLOS

La popularidad de las transmisiones por cadena se debe a su capacidad para transmitir altos niveles de torque en un paquete pequeño, a un costo relativamente bajo, mientras se utilizan componentes de stock fácilmente disponibles. Si bien los costos iniciales de los accionamientos de cadena de rodillos estándar pueden ser bastante bajos, el costo de mantenerlos puede ser sustancial. El mantenimiento adecuado es esencial para un rendimiento óptimo de la transmisión por cadena de rodillos e incluye los siguientes factores de costo:

- Lubricación

- Alineación

- tensión

- Reemplazo de componentes de la unidad

Según estimaciones de la industria de cadenas, los accionamientos de cadena de rodillos que funcionan sin lubricación se desgastan aproximadamente 300 veces más rápido que los accionamientos comparables que están debidamente lubricados. Y, sin embargo, los fabricantes de cadenas de rodillos estiman que entre el 90 y el 95 por ciento de todas las transmisiones instaladas están mal lubricadas o no están lubricadas en absoluto. Determinar el tipo de método de lubricación necesario es una consideración de diseño importante que tiene sus propias implicaciones en los costos. Una carcasa de cadena de retención de aceite, por ejemplo, puede representar hasta el 75 por ciento del costo total del sistema de transmisión por cadena. Además de la lubricación, la alineación adecuada de la rueda dentada y la tensión de la cadena son fundamentales para aumentar la vida útil de la cadena de rodillos.

Otro factor de mantenimiento con implicaciones en los costos es el reemplazo de los componentes del variador. Una de las principales debilidades de una transmisión por cadena de rodillos es el desgaste de la cadena, que provoca estiramiento o alargamiento. Los fabricantes recomiendan el reemplazo de la cadena de rodillos cuando se produce un alargamiento de aproximadamente el 3 por ciento. La mayoría de los fabricantes de cadenas de rodillos también recomiendan reemplazar las ruedas dentadas con cada nueva cadena de rodillos porque el contacto de metal con metal genera un desgaste severo de las ruedas dentadas.

Las tablas de potencia nominal publicadas dentro de la industria de cadenas de rodillos se basan en una vida útil de diseño teórica de 15.000 horas, asumiendo un diseño de transmisión, alineación, lubricación, mantenimiento, etc. adecuados. Pero en un entorno operativo típico, la vida útil real de la transmisión rara vez se acerca a la ideal. Los accionamientos de cadena de rodillos sin lubricar que funcionan en condiciones adversas pueden durar tan solo 100 horas.

El costo de los requisitos de mantenimiento mencionados anteriormente, sumado al costo inicial, se aproxima al costo real de una transmisión por cadena de rodillos estándar. Sin embargo, más allá del costo del lubricante y el reemplazo de los componentes de la transmisión, se encuentra el gasto de mano de obra del retensado frecuente, que requiere apagar la transmisión, lo que resulta en un tiempo de inactividad de la producción. Además, los accionamientos de cadena de rodillos estándar funcionan con una eficiencia del 91 al 94 por ciento, según la aplicación, por lo que se deben tener en cuenta los costos de energía.

A pesar de los costos de mantenimiento y energía, las transmisiones por cadena de rodillos ofrecen a los diseñadores y usuarios algunas ventajas sobre los sistemas de transmisión por correa en V o por correa síncrona:

-

Versatilidad (se pueden agregar accesorios funcionales para transportar productos, desconectar interruptores, accionar palancas, etc.)

-

La capacidad de crear cualquier longitud de cadena con eslabones de conexión

- La disponibilidad de una gran selección de cadenas y piñones

TRANSMISIONES POR CORREA EN V

Las transmisiones por correa trapezoidal transmiten potencia a través de la fricción entre la correa y la polea. Con eficiencias que oscilan entre el 95 y el 98 por ciento en la instalación, estas transmisiones utilizan energía de manera más eficiente que las transmisiones por cadena de rodillos y algo menos eficiente que las transmisiones por correa síncronas. Las transmisiones por correa trapezoidal son un estándar de la industria, que ofrecen una amplia gama de tamaños a un costo relativamente bajo, junto con una instalación fácil y un funcionamiento silencioso.

Las piezas de repuesto de la transmisión por correa en V pueden ser

costoso que la cadena de rodillos o la transmisión síncrona

componentes, pero el retensado regular de

Las correas trapezoidales pueden aumentar los gastos de mantenimiento.

Las correas trapezoidales se fabrican en una variedad de materiales, secciones transversales y materiales de refuerzo, y a menudo se usan individualmente, en conjuntos combinados o en configuraciones unidas. Son adecuados para aplicaciones de servicio severo, como las que involucran cargas de impacto y cargas de arranque altas. Las transmisiones por correa trapezoidal estándar funcionan mejor en aplicaciones de 500 RPM o más, relaciones de velocidad de hasta 6:1 y dentro de un rango de temperatura de funcionamiento de -40 a 130 grados Fahrenheit. Debido a que las correas trapezoidales se resbalan cuando se sobrecargan, ayudan a proteger los equipos más costosos de las sobrecargas. También permiten flexibilidad en el posicionamiento del motor y la carga.

En una aplicación adecuada, la vida útil de una transmisión por correa trapezoidal correctamente instalada y mantenida varía entre 20.000 y 25.000 horas. Los componentes de una transmisión por correa trapezoidal simple son relativamente económicos de comprar, instalar, reemplazar y mantener. Una vez instaladas correctamente y tensadas según los valores recomendados por el fabricante de la correa, estas transmisiones requieren muy poco servicio, excepto para volver a tensarlas durante el programa de mantenimiento normal. Debido al deslizamiento de la banda, pierden hasta un 5 por ciento de su eficiencia después de la instalación. Las correas trapezoidales se estiran a medida que se desgastan, empeorando el deslizamiento, lo que puede disminuir la eficiencia hasta en un 10 por ciento a menos que se corrija mediante un retensado periódico. Las correas trapezoidales dentadas o con muescas pueden aumentar la eficiencia en un 2 por ciento en comparación con los diseños estándar.

TRANSMISIONES SINCRÓNICAS POR CORREA

Las correas sincronizadas funcionan según el principio de agarre por diente. Los dientes redondos, cuadrados o curvilíneos modificados de la banda se engranan con ranuras en las ruedas dentadas para proporcionar una transmisión de potencia positiva en aplicaciones de alto torque con velocidades altas y bajas.

Si el tamaño de la unidad es un problema, muchos

Los sistemas de transmisión por correa ahora tienen un equivalente

capacidad para accionamientos por cadena de rodillos del mismo ancho.

Los componentes de un sistema de transmisión por correa síncrona generalmente cuestan más inicialmente que los de una cadena de rodillos estándar o transmisión por correa en V. Por el contrario, las transmisiones por correa síncronas no tienen los costos de mantenimiento asociados con las transmisiones por cadena de rodillos. No requieren lubricación ni sistema de lubricación, solo protección de seguridad básica. Si bien la cadena de rodillos requiere un retensado frecuente y las correas trapezoidales requieren un retensado periódico, una correa síncrona normalmente no requiere retensado durante la vida útil de la correa.

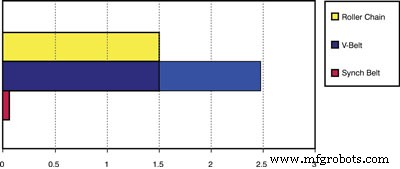

Para ilustrar la cantidad de alargamiento que puede ocurrir en una cadena de rodillos, las tolerancias recomendadas para la distancia entre ejes de las transmisiones por correa se pueden comparar con la distancia entre centros necesarios para una cadena de rodillos de la misma longitud. Suponiendo una longitud de 100 pulgadas, una cadena de rodillos, una correa trapezoidal y una correa síncrona se pueden comparar de la siguiente manera:

Cadena de rodillos: Una cadena de rodillos se alargará aproximadamente 3 pulgadas (o 3 por ciento) durante su vida, requiriendo alrededor de 1.5 pulgadas de distancia entre ejes.

Correa trapezoidal: Una correa trapezoidal requiere de 1,5 a 2,5 pulgadas de distancia entre centros durante su vida útil, según la sección transversal y el fabricante de la correa.

Correa síncrona: Una correa síncrona generalmente requiere solo 0,04 pulgadas de distancia entre ejes durante su vida útil, según el tipo de correa y el fabricante.

El desgaste de la cadena y la rueda dentada son factores de costo importantes en una transmisión por cadena de rodillos. Las correas y ruedas dentadas sincronizadas experimentan un desgaste dramáticamente menor. En un sistema de transmisión síncrona, por ejemplo, la correa dura más que una cadena de rodillos comparable del orden de 3 a 1, y las ruedas dentadas duran más que las ruedas dentadas de la cadena de rodillos 10 a 1.

Figura 1. Tensión de la distancia entre centros requerida debido al alargamiento de por vida (en pulgadas).

Al igual que las transmisiones por cadena de rodillos, las transmisiones por correa síncronas son sensibles a la desalineación y no deben usarse en sistemas en los que es inherente a la operación de transmisión. La desalineación conduce a un desgaste inconsistente de la banda y falla prematura por tracción debido a una carga desigual del miembro de tracción. Y aunque una correa síncrona es resistente a la abrasión, la corrosión y las soluciones de lavado cáusticas que se utilizan en la industria de procesamiento / manipulación de alimentos, es posible que no sea adecuada para ciertos entornos altamente corrosivos donde la cadena resistente a la corrosión puede ser una mejor opción.

Un concepto erróneo acerca de las correas síncronas es que no son adecuadas para transmisiones serpentinas. Los ingenieros de diseño pueden pensar que la cadena de rodillos es la única opción cuando una carga debe desplazarse por ambos lados; sin embargo, las correas de caucho síncronas de doble cara ofrecen muchas de las mismas ventajas de ahorro de costes sobre las cadenas de rodillos que sus primas de una cara.

Debido a sus altos índices de eficiencia (hasta el 99 por ciento de forma continua para algunos sistemas de transmisión), las transmisiones por correa síncronas también pueden reducir los costos de energía en comparación con las transmisiones por cadena de rodillos o por correa en V.

CONCLUSIÓN

Cuando se considera el costo de propiedad, un sistema de transmisión por correa síncrona puede ser más rentable que una transmisión por cadena de rodillos o un sistema de transmisión por correa trapezoidal comparable. Si bien un sistema de transmisión síncrona puede costar inicialmente un promedio de 30 por ciento más que una transmisión de cadena de rodillos estándar comparable, tiene muchas ventajas de ahorro de costos para los gerentes de mantenimiento y los ingenieros de diseño.

En el mercado de MRO, los accionamientos síncronos pueden reducir en gran medida los costos operativos diarios y aumentar la producción en comparación con el tiempo de inactividad y la pérdida de productividad como resultado del mantenimiento y reemplazo frecuentes de los accionamientos de cadenas de rodillos y correas trapezoidales. Los ingenieros de diseño de sistemas de transmisión que seleccionan una transmisión síncrona pueden dar a sus productos una ventaja competitiva al proporcionar productos de mejor rendimiento, más duraderos, más limpios, más silenciosos y sin mantenimiento que operan a un costo total más bajo.

Este artículo fue escrito por el departamento de aplicación de productos de transmisión de potencia de Gates Corporation. Para obtener más información sobre este tema, visite www.gates.com.

Mantenimiento y reparación de equipos

- Selección de las herramientas de orientación de piezas y embalaje de volumen adecuadas

- El poder del programa de mantenimiento adecuado

- El sistema de gestión:¡Mida las cosas correctas!

- Consejos para seleccionar el proveedor de lubricación adecuado

- Selección del sistema de transmisión adecuado:costo y rendimiento

- Derrota a Chain Pain

- Desafíos para seleccionar el proveedor de desarrollo de IoT adecuado

- Selección de la geometría correcta de la punta del cortador de chaflán

- 5 consejos para elegir el sistema de gestión de pedidos adecuado

- ¿Cuál es el papel de una transmisión por correa en la maquinaria industrial?

- Los beneficios de los sistemas hidráulicos