MTTR explicado

MTTR es una métrica utilizada por los departamentos de mantenimiento para medir el tiempo promedio necesario para determinar la causa y reparar el equipo fallado.

¿Qué es MTTR?

Siempre que vea la frase "tiempo medio para", significa que está viendo el tiempo promedio entre dos eventos. El tiempo medio de reparación (MTTR) es una métrica que utilizan los departamentos de mantenimiento para medir el tiempo medio necesario para determinar la causa y reparar el equipo averiado. Ofrece una instantánea de la rapidez con la que el equipo de mantenimiento puede responder y reparar averías no planificadas. Es importante recordar que el cálculo del MTTR considera el período de tiempo entre el comienzo del incidente y el momento en que el equipo o sistema vuelve a la producción. Esto incluye:

- Notificar a los técnicos de mantenimiento

- Diagnosticar el problema

- Solucionar el problema

- Reensamblaje, alineación y validación de equipos

- Restablecimiento, prueba y puesta en marcha del equipo o sistema para la producción

La fórmula MTTR no tiene en cuenta el tiempo de espera para las piezas de repuesto y no está destinada a ser utilizada para tareas de mantenimiento planificadas o paradas.

MTTR, en lo que respecta al mantenimiento, es una buena base para descubrir cómo aumentar la eficiencia y limitar el tiempo de inactividad no planificado, y por lo tanto, ahorra dinero en los resultados finales. También destaca por qué las reparaciones pueden tardar más de lo normal, lo que, cuando se soluciona, puede hacer que los equipos críticos se pongan en funcionamiento rápidamente, minimizando los pedidos perdidos y aumentando el servicio al cliente. En aras de la eficiencia, el análisis MTTR proporciona información sobre cómo su equipo compra equipos, programa el mantenimiento y maneja las tareas de mantenimiento.

Aunque MTTR se considera mantenimiento reactivo, el seguimiento de MTTR le da una idea de cuán efectivos y eficientes son su programa y tareas de mantenimiento preventivo. Por ejemplo, los equipos con un tiempo de reparación prolongado pueden tener causas subyacentes que contribuyan a la falla. MTTR puede ayudarlo a comenzar a investigar la causa raíz de las fallas y encaminarlo hacia una solución. Por ejemplo, si nota que el MTTR aumenta en un activo en particular, puede deberse al hecho de que las tareas de mantenimiento preventivo no están estandarizadas. Es posible que un técnico reciba una orden de trabajo que le indique que lubrique una determinada pieza, pero es posible que no establezca qué lubricante usar o cuánto, lo que provocará más fallas en el equipo.

El análisis MTTR también es útil cuando se trata de tomar decisiones sobre si reparar o reemplazar un activo. Si una pieza de equipo tarda más en repararse a medida que envejece, podría ser más económico reemplazarla. El historial de MTTR también se puede utilizar para ayudar a predecir los costos del ciclo de vida de nuevos equipos o sistemas.

Tiempo medio de reparación frente al tiempo medio de recuperación

A menudo escuchará que la "R" en MTTR se usa indistintamente con "reparación" y "recuperación". La diferencia entre los dos términos es que cuando se habla del tiempo medio de recuperación, no solo incluye el tiempo de reparación, sino también lo que mencionamos anteriormente:el tiempo de reparación más el período de prueba y el tiempo que lleva volver al funcionamiento normal. Mucha gente define MTTR agrupando los dos, como hicimos anteriormente. La única vez que necesitará distinguir entre los dos es en el contexto de los contratos de mantenimiento o acuerdos de nivel de servicio (SLA). De esta manera, las personas saben exactamente lo que necesitan medir.

Cálculo de MTTR

Como mencionamos anteriormente, la fórmula MTTR es el tiempo total de mantenimiento no planificado dividido por el número total de reparaciones (fallas). MTTR se representa más comúnmente en horas. Tenga en cuenta que MTTR asume que las tareas se realizan secuencialmente y por personal de mantenimiento capacitado.

Un ejemplo simple de MTTR podría verse así:si tiene una bomba que falla cuatro veces en un día laboral y pasa una hora reparando cada uno de esos casos de falla, su MTTR sería de 15 minutos (60 minutos / 4 =15 minutos) .

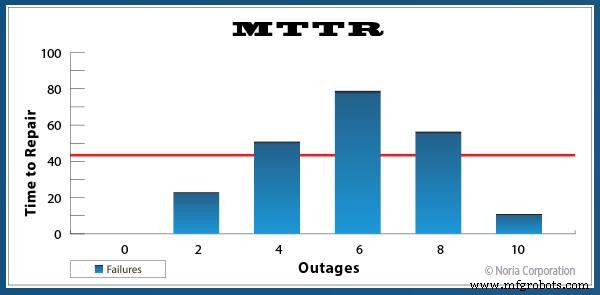

Otro ejemplo podría involucrar un activo que experimenta 10 interrupciones en un período de 90 días. Los tiempos de interrupción (tiempo de detección hasta que el activo vuelve a la producción) son 24, 51, 79, 56 y 12 minutos. El MTTR para este período de 90 días es de 44 minutos. Ese es el tiempo promedio entre la detección del problema y la recuperación del activo.

Hay dos suposiciones a tener en cuenta al calcular el MTTR:

- Por lo general, cada instancia de falla varía en gravedad, por lo que, si bien algunas fallas requieren días para repararse, otras solo pueden tomar minutos. Por lo tanto, MTTR le brinda un promedio de lo que puede esperar.

- Es importante que cada caso de falla sea atendido por personal de mantenimiento competente y debidamente capacitado que siga procedimientos estandarizados. Esto asegura resultados confiables.

Se ha dicho que algunos de los mejores equipos de mantenimiento del mundo tienen un MTTR de menos de cinco horas, pero es casi imposible comparar el MTTR de su instalación con las métricas de otros debido a la cantidad de variables. MTTR depende de múltiples factores, como el tipo de activo que está analizando, su antigüedad, criticidad, capacitación del equipo de mantenimiento, etc.

MTTR vs. MTBF:¿Cuál es la diferencia?

Cuando se trata de sistemas o equipos que se pueden reparar, MTTR y MTBF son dos métricas que a menudo se analizan y comparan cuando se buscan fallas que pueden resultar en costosos tiempos de inactividad. Entonces, ¿cuál es la diferencia entre los dos? El tiempo medio entre fallas (MTBF) es una predicción del tiempo entre las fallas innatas de una pieza de maquinaria durante las horas normales de funcionamiento o cuánto tiempo una pieza de equipo funciona sin interrupción. Se calcula tomando el tiempo total que un activo está funcionando (tiempo de actividad) y dividiéndolo por la cantidad de averías que ocurrieron durante ese mismo período de tiempo.

El análisis de MTBF ayuda a los departamentos de mantenimiento a elaborar estrategias sobre cómo reducir el tiempo entre fallas. Juntos, MTBF y MTTR determinan el tiempo de actividad. Para calcular el tiempo de actividad de un sistema con estas dos métricas, utilice la siguiente fórmula:

Considere el siguiente escenario:se supone que su sistema debe estar en funcionamiento durante 40 horas, pero no funcionó durante 28 de esas horas. Solo ha estado disponible durante 14 horas y se produjeron un total de cinco fallas. Usando nuestra fórmula de tiempo de actividad, primero calcularemos el MTBF tomando 40-28 / 5 =34,4. A continuación, calcularemos el MTTR tomando 28/5 =5,6. Entonces, para calcular el tiempo de actividad, nuestra fórmula se vería así:

Cómo mejorar el MTTR

MTTR se considera un indicador clave de rendimiento (KPI). Por lo tanto, los equipos de mantenimiento deben esforzarse siempre por mejorarlo. Los beneficios de reducir el MTTR son bastante obvios:menos tiempo de inactividad significa una producción estable, clientes satisfechos y menores costos de mantenimiento. Entonces, ¿cuáles son algunos de los pasos que puede tomar para ayudar a mejorar el MTTR de su organización? El mejor lugar para comenzar es comprender las cuatro etapas del MTTR y tomar medidas para reducir cada una de ellas.

- Identificación: el período de tiempo desde que ocurre la falla hasta que un técnico se da cuenta del problema. Cosas como sensores inalámbricos y sistemas de alerta son excelentes formas de acortar el período de tiempo de identificación de MTTR.

- Conocimiento - el período de tiempo después de que se haya identificado la falla pero antes de que comiencen las reparaciones. Averiguar o diagnosticar el problema es generalmente la parte más lenta de MTTR.

- Corregir - el período de tiempo que lleva solucionar el problema en cuestión. Se puede reducir el tiempo que lleva solucionar un problema estandarizando los procedimientos para guiar a los técnicos bien capacitados que tienen la tarea de resolver el problema.

- Verificar - el período de tiempo necesario para garantizar que la solución aplicada funcione realmente. Un sistema de monitoreo en tiempo real es una herramienta útil para recopilar datos e informes rápidamente para mostrar que la solución está funcionando.

El diagnóstico de la causa de la falla es el aspecto del MTTR que requiere más tiempo. De hecho, el 80 por ciento del MTTR se gasta en averiguar qué causó la falla del activo o del sistema. Documentar, administrar y tener un libro de contabilidad de la máquina a mano con cosas como programas de mantenimiento, componentes reparados / reemplazados y un historial de los sistemas de monitoreo de equipos será vital para poder reducir rápidamente las posibles causas de falla. En un escenario de falla, se pierde un tiempo crítico cuando se realizan llamadas telefónicas, se convocan reuniones y se realizan diagnósticos incorrectos, lo que lleva a correcciones que fallan.

En el mismo escenario de falla, tener la documentación adecuada y un historial de activos le permite examinar rápidamente todos los factores causales que pueden haber contribuido a la falla. La gerencia puede consultar el calendario de mantenimiento para ver si la máquina se ha mantenido de manera constante, ver cuándo se reparó o reemplazó un componente de la máquina por última vez y verificar dónde esa máquina en particular ha tenido problemas en el pasado.

Capacitación y procedimientos

Los procedimientos escritos detallados deben estar disponibles para todo el personal de mantenimiento y seguidos con precisión para mitigar el riesgo de prueba y error cuando se trata de hacer reparaciones. Los procedimientos proporcionan a los técnicos una secuencia estructurada de acciones que ayudan a minimizar el tiempo que lleva solucionar un problema.

Toda la documentación y la planificación previa en el mundo no ayudarán a reducir su MTTR si sus técnicos no están capacitados adecuadamente con las habilidades necesarias para reparar su equipo. Implementar ejercicios de formación continua y compartirlos con el equipo es vital. Discutir las matrices de recurrencia y presentar lecciones de un punto son excelentes formas de hacerlo.

- Lecciones de un solo punto son lecciones visuales breves sobre un solo punto. Están destinados a mejorar el conocimiento y las habilidades específicas del trabajo al mostrar problemas específicos y cómo solucionarlos. Las lecciones de un punto pueden tratar las áreas de seguridad, conocimientos básicos, mejoras o problemas. Para ayudar a reducir el MTTR, las lecciones de un punto se pueden usar para trabajar con escenarios de averías reales, ya sea mientras están sucediendo (más efectivos) o en una prueba simulada.

- Matrices de recurrencia realizar un seguimiento de los desgloses semanales, cuando se completa un análisis de desglose y cuando se aplican contramedidas. Asegurarse de que su equipo comprenda las tendencias de ruptura que se muestran en una matriz de recurrencia les ayuda a aprender cómo determinar si una ruptura fue forzada o por deterioro natural.

Repuestos

Aunque la fórmula MTTR generalmente no considera el tiempo de espera para las piezas de repuesto, es importante reconocer cómo la disponibilidad de las piezas de repuesto afecta al MTTR. En su disertación, Un enfoque estructurado para la reducción del tiempo medio de reparación del alto horno D, ArcelorMittal, Sudáfrica, Vanderbijlpark , Alex Thulani Madonsela analiza los factores humanos que contribuyen al MTTR; siendo uno de ellos repuestos. "La disponibilidad oportuna de repuestos afecta la duración de las tareas de mantenimiento", explica. "Sin el soporte adecuado de los equipos cuando se requiere, la ejecución del mantenimiento se vuelve difícil para el personal de mantenimiento. La falta de repuestos y el conocimiento de dónde encontrarlos afecta negativamente al MTTR cuando se debe realizar el mantenimiento". Madonsela continúa detallando un enfoque para ayudar a minimizar el MTTR al tener un inventario organizado de repuestos.

- Compile una estructura de ubicación funcional: Este paso implica compilar una lista de equipos de la planta según su ubicación o dónde se realizaría una tarea de mantenimiento de acuerdo con la jerarquía.

- Compilar inventario de equipos: Basado en el diseño de la planta, elabore un inventario del equipo.

- Desarrolle un estándar de nomenclatura y codificación: Esto es importante para que los técnicos de mantenimiento puedan localizar y mantener existencias. Esto asegura que las piezas de repuesto correctas se soliciten y almacenen correctamente en todo momento. También asegura la eficiencia, ya que los técnicos de mantenimiento conocerán la ubicación exacta de las piezas de repuesto.

- Realice evaluaciones de criticidad de las piezas de repuesto: Cada pieza de repuesto disponible debe evaluarse en función de su importancia para respaldar la estrategia de mantenimiento de cada equipo.

- Finalizar el inventario: Una vez que se hayan completado los pasos anteriores, una lista de inventario finalizada debe estar disponible y ser fácilmente accesible para todos.

- Desarrolle un estándar de almacenamiento: Implemente las recomendaciones del fabricante de equipos originales (OEM) para cada pieza de repuesto para garantizar que la calidad de las piezas no se deteriore.

- Garantía de calidad: Asegúrese de que los artículos almacenados como "fácilmente disponibles" cumplan con los estándares correctos. Para aquellos que no han sido revisados, guárdelos en un área de almacenamiento separada. Se debe verificar la calidad de todas las piezas de repuesto devueltas al área de almacenamiento.

- Auditorías: La auditoría garantiza que su sistema funcione correctamente y agregue valor. El equipo de auditoría puede estar formado por el gerente de almacenamiento / almacén, el supervisor de mantenimiento y los planificadores.

Tecnología

Quizás la mejor oportunidad para que una organización reduzca su MTTR sea implementando tecnologías de monitoreo modernas. El monitoreo en el lugar o remoto realizado a través de un teléfono inteligente o tableta le brinda una vista 24/7 del rendimiento de su sistema. Estos datos en tiempo real se pueden usar para rastrear métricas como MTTR y permitir que los ingenieros de planta diseñen planes de mantenimiento preventivo y planifiquen fallas con anticipación.

Los modernos sistemas de administración de mantenimiento computarizados (CMMS) lo ayudan a rastrear fácilmente datos como las horas de trabajo dedicadas al mantenimiento, la cantidad de fallas y el tiempo operativo, que se utiliza para monitorear las estadísticas de fallas de alto nivel. CMMS incluso puede calcular MTTR y MTBF automáticamente. Es posible que haya oído hablar de Internet de las cosas (IoT):la interconexión de dispositivos cotidianos a Internet. Ya se está apoderando del mundo del consumismo en forma de hogares inteligentes, ya que ahora puede controlar sus unidades de calefacción y aire acondicionado, luces y cerraduras, todo desde su teléfono inteligente. Pero esto también se está infiltrando en el mundo industrial.

El Internet industrial de las cosas (IIoT) introduce la automatización, el análisis de datos en tiempo real y la toma de decisiones inteligente en el mundo de la fabricación. La tecnología de máquina a máquina se combina con IIoT para ofrecer análisis de datos en tiempo real. Esto permite cosas como rastrear datos de fallas en tiempo real cuando el equipo se descompone y recopilar, agregar y analizar datos automáticamente antes de enviar una acción recomendada a los técnicos. Los datos de fallas, como la condición operativa del activo antes de que ocurriera la falla, y los datos históricos de reparación de su CMMS se pueden utilizar para realizar reparaciones directas. En otras palabras, el IIoT puede reducir en gran medida la fase de diagnóstico discutida anteriormente, la parte del MTTR que lleva más tiempo.

Mantenimiento y reparación de equipos

- Explicación de las herramientas de AWS Monitoring

- Transformador de RF explicado

- Explicación de la tecnología actual de seguimiento de activos

- Explicación de 7 tecnologías inalámbricas M2M

- Explicación del mantenimiento predictivo

- Entender las métricas de mantenimiento:tiempo medio para reparar

- Analítica predictiva explicada

- Técnicas de fabricación de metal explicadas

- Explicación de los PCB con núcleo de metal

- Explicación de los sistemas de enfriamiento de procesos

- Mecanizado CNC explicado en imágenes