Cómo seleccionar la muela abrasiva adecuada

El rectificado es un proceso de mecanizado que se puede encontrar en casi todos los talleres. Algunas operaciones de rectificado son relativamente simples y otras actividades de rectificado pueden ser complejas, como las que se utilizan para mantener tolerancias muy pequeñas o para procesar materiales difíciles. La molienda tiene una amplia gama de aplicaciones en la fabricación. Al igual que con muchos procesos, elegir la mejor herramienta es fundamental.

La correcta selección de la muela es muy importante para obtener buenos resultados (es decir, para obtener un mejor acabado y una mayor duración de la muela). Hay una amplia gama de muelas para elegir, y las diferencias entre los diferentes tipos de abrasivos a veces pueden ser confusas.

La muela abrasiva es una herramienta de corte abrasiva. Las partículas abrasivas distribuidas en la superficie de la muela abrasiva forman miles de puntos de corte, que pueden cortar pequeños fragmentos de material. Estas partículas se mantienen unidas mediante enlaces (en la mayoría de los casos, una mezcla de arcillas seleccionadas) y separadas por poros.

Cuando se usa una muela abrasiva, los granos abrasivos cortan el material que se muele, eliminando así el material superficial no deseado en pequeños fragmentos. Al elegir una muela abrasiva, las tres características más importantes a considerar son el tipo de abrasivo, el tamaño de los granos abrasivos (o granos gruesos) y el tipo de unión.

Abrasivos

Hay cuatro tipos principales de granos abrasivos. Cada tipo tiene propiedades únicas en términos de dureza, resistencia, tenacidad a la fractura y resistencia al impacto. La elección del abrasivo está inevitablemente relacionada con el material de la pieza de trabajo.

Alúmina

La alúmina es el abrasivo más utilizado en muelas abrasivas. Por lo general, se recomienda para amolar materiales como acero inoxidable y acero para herramientas, pero también se puede usar para ciertas aleaciones de bronce y aluminio de alta resistencia.

Carburo de silicio

Es más dura que la alúmina estándar y tiene partículas abrasivas muy afiladas. Suele utilizarse para moler hierro gris, hierro en frío, latón, bronce blando y aluminio, así como piedra, caucho y otros metales no ferrosos.

Zirconio Alúmina

Adecuado para aplicaciones de rectificado basto que requieren un alto volumen de corte. Este grano está relacionado con los enlaces de resina de alta tecnología.

Alúmina cerámica

A menudo denominado "cerámica", este es el tipo de abrasivo más moderno. Las partículas de cerámica tienen una estructura microcristalina única y pueden autoafilarse. Este abrasivo es extremadamente duro. Se utiliza principalmente para el rectificado de precisión de los aceros más exigentes.

Grava

Como se mencionó anteriormente, las partículas de arena están relacionadas con el tamaño de las partículas abrasivas distribuidas en la muela abrasiva. Cuanto mayor sea el tamaño de partícula, más fino será el abrasivo. La descripción básica de los tipos de abrasivo varía de grueso a medio a fino.

Las muelas abrasivas con grano bajo se utilizan a menudo para aplicaciones en las que el acabado del material no es importante y la atención se centra en la eliminación de material. Por otro lado, cuando la finalización es el aspecto básico del proyecto, es mejor utilizar una muela fina.

Elige el tipo de muela según el material que quieras rectificar

El tipo de material afectará la superficie de la rueda, el tamaño de las partículas y el grado abrasivo que elija. Los abrasivos de tipo alúmina son los más adecuados para moler materiales de alta resistencia como el acero y el hierro fundido ferrítico. En aceros más duros y aplicaciones con arcos de contacto más grandes, se prefiere el tipo de alúmina más frágil. La forma más efectiva para materiales de baja resistencia a la tracción y materiales no metálicos es moler o cortar con carburo de silicio abrasivo. La dureza del material determina la tracción disponible para el abrasivo. Por lo tanto, es necesario usar muelas abrasivas de grano fino para moler materiales duros, y es mejor usar muelas abrasivas de grano medio y grueso para moler materiales blandos. Para una operación más efectiva, el grado debe ajustarse para adaptarse a la dureza del material.

Tamaño de grano

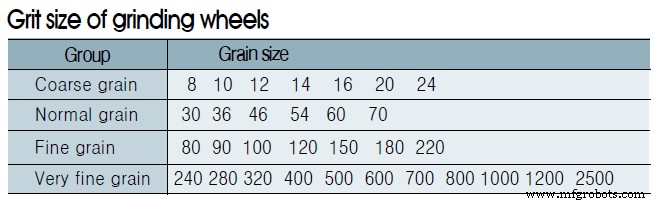

Los granos de arena están relacionados con el tamaño de los granos abrasivos distribuidos en la muela abrasiva. Cuanto mayor sea el tamaño de partícula, más fino será el abrasivo. La descripción básica de los tipos de abrasivos varía de grueso a medio a fino. Esta es una tabla básica con diferentes granularidades.

Para granos finos, el acabado es bueno, mientras que para granos finos, el acabado de las caras frontales es deficiente. Generalmente, las muelas abrasivas de superficie áspera se utilizan para eliminar rápidamente el material. Cuando el tratamiento de la superficie sea importante, utilice muelas abrasivas finas. Las ruedas gruesas se pueden usar para materiales blandos, pero los materiales duros y quebradizos generalmente deben ser grava fina. Las muelas abrasivas con grano bajo generalmente se utilizan en aplicaciones en las que el acabado del material no es importante y la atención se centra en la eliminación de material.

Vínculos

La unión es un material que une las partículas abrasivas para que se pueda cortar de manera efectiva. El aglutinante debe desgastarse a medida que se desgastan las partículas abrasivas y debe descargarse para exponer las nuevas partículas afiladas. La razón de este efecto es que los granos de arena se vuelven opacos y aumenta la presión de molienda. Para granos duros, la vida útil de la muela abrasiva es más larga. Pero la definición del producto final es menor, y viceversa. Los cuatro tipos principales de unión son la vitrificación, la goma laca, la resina y el caucho. La mayoría de las muelas abrasivas están hechas con un aglomerante de vidrio, que incluye una mezcla de arcilla cuidadosamente seleccionada. Estos tipos de ruedas son fuertes, porosas y no se ven afectadas por el agua, el ácido, el aceite o los cambios de temperatura.

Un aspecto importante a considerar cuando se une es su fuerza o grado. Para materiales blandos, áreas de contacto pequeñas o angostas o una vida útil prolongada de la rueda, se recomienda usar grados fuertes o de unión fuerte. Para materiales duros (como aceros duros para herramientas o carburos), se prefieren superficies de contacto de gran superficie o eliminación rápida de piezas en bruto, aglomeraciones más débiles o grados blandos.

Proceso de manufactura

- Cómo elegir los pies niveladores adecuados

- Cómo elegir las correderas de cajón adecuadas

- Cómo elegir el camión de la mano derecha

- Cómo elegir la máquina CNC adecuada

- Cómo seleccionar la cinta transportadora correcta

- Cómo elegir el grado correcto de hierro fundido dúctil

- Rectificado de superficies a la antigua usanza

- ¿Cómo elegir el verificador de tubos adecuado para la prueba de tubos?

- Cómo aprovechar al máximo su amoladora de superficie de banco

- Cómo elegir el reductor adecuado

- Cómo seleccionar el compresor scroll derecho