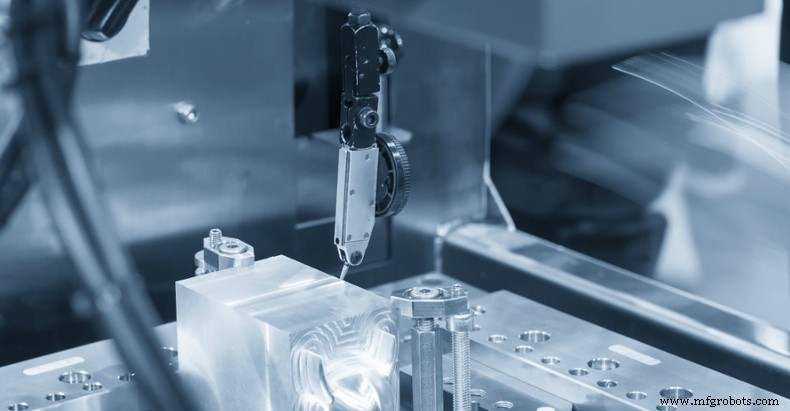

Compare EDM con el mecanizado convencional

Cuando el fresado, el torneado y el rectificado no pueden completar la tarea, los ingenieros de fabricación eligen EDM. Es como una opción binaria:si el procesamiento no es posible, elija EDM. La electroerosión y la artesanía tradicional van de la mano. La tasa de corte de alambre del corte de alambre es más baja que la del fresado o torneado, pero la artesanía obtiene una puntuación más alta en otros aspectos.

En comparación con el procesamiento tradicional, las ventajas de EDM incluyen:

Mecanizado de formas complejas

Cuando se usa EDM, no hay fuerza de corte y ni la herramienta ni la pieza de trabajo girarán. Además, el procesamiento de corte de alambre generalmente se realiza utilizando alambres con un diámetro de 0,010 pulgadas. Todo esto significa:

- Las paredes delgadas son posibles.

- Corte la esquina interior con un radio pequeño.

- Utilice una máquina cortadora de alambre para cortar las ranuras en el troquel de extrusión.

- Utilice electroerosión por penetración para producir bolsas con orificios ciegos y relaciones de aspecto altas.

- Cree aberturas y agujeros no circulares.

- Reemplaza el brochado de formas 2D como engranajes.

Procesamiento de materiales duros

La dureza del material casi no tiene efecto en la velocidad de la electroerosión por hilo y no limita la geometría de la pieza. El carburo de tungsteno, el acero para herramientas, el Inconel y cualquier metal más duro que el RC38 son ideales para el mecanizado convencional lento y costoso.

Un beneficio especial es la capacidad de ajustar la pieza a su tamaño final después del tratamiento térmico. Esto elimina la deformación causada por el endurecimiento y el alivio de tensión.

Alto acabado superficial

A diferencia de los procesos tradicionales, la superficie de EDM tiene una textura muy aleatoria. Esto es ventajoso cuando la direccionalidad o el "diseño" pueden afectar el rendimiento del producto. Además, EDM puede producir una superficie lisa de 5 RMS o alrededor de 4 micropulgadas Ra. (Esto requiere un desnatado múltiple, por lo que la velocidad de corte de la electroerosión por hilo debe ser muy baja).

Reducir costes

En el trabajo correcto, geometría 2D compleja, material duro, EDM ahorra costos en comparación con los procesos tradicionales. Por ejemplo:

No se requieren herramientas especiales (ahorre dinero y tiempo de entrega).

Las pasadas de desnatado eliminan las operaciones secundarias de acabado.

Lamine capas para cortar varias piezas a la vez.

Puede reutilizar las piezas cortadas en lugar de producir chips.

Evite mover piezas a través de múltiples procedimientos de rutina. La forma final se puede completar en una configuración (esto también mejora la precisión).

En comparación con las máquinas herramienta CNC convencionales, la electroerosión por electroerosión puede producir mejores resultados en las siguientes situaciones específicas de ingeniería:

Cuando se necesitan esquinas interiores afiladas

Siempre que se seleccionen el tipo de alambre, la tensión y las condiciones de alimentación correctos, la electroerosión (especialmente las máquinas herramienta de descarga eléctrica cortadas con alambre) desempeñará un papel importante al procesar esquinas internas afiladas.

Cuando se utiliza una máquina herramienta CNC tradicional, es difícil lograr esquinas internas afiladas o cuadradas, porque las herramientas de corte suelen ser redondas y dejan una esquina redondeada (radio) en la pieza de trabajo. Hay formas de resolver este problema, como fresas cuadradas y socavaduras de un solo lado, pero los maquinistas a menudo aceptan la necesidad de filetear las esquinas internas.

Aunque el alambre utilizado en la electroerosión por hilo también es redondo, es mucho más delgado que las herramientas de corte CNC y casi puede formar una esquina interior cuadrada. Usando electroerosión por hilo, el radio de la esquina se puede reducir a 0,005 pulgadas.

Cuando se requiere un corte profundo

Cuando se utiliza una máquina herramienta CNC convencional, el corte profundo y el fresado de cavidades requieren herramientas de corte largas. Sin embargo, una herramienta con una relación de aspecto alta puede provocar vibraciones (vibración excesiva de la herramienta) y dar como resultado una calidad de mecanizado deficiente.

EDM proporciona una solución para el corte profundo porque no es propenso a vibrar. En la mayoría de los casos, EDM puede hacer orificios cómodamente con una relación de longitud a diámetro de hasta 20:1, pero en algunos casos, la relación puede llegar a 100:1.

Cuando el material de la pieza de trabajo es muy duro

Uno de los principales usos de la electroerosión es para procesar elementos como moldes, moldes e incluso las propias herramientas de corte de la máquina. Estos artículos suelen estar hechos de materiales muy duros, como acero endurecido o carburo de tungsteno, que son difíciles de penetrar con herramientas de corte.

La ventaja de EDM es que la dureza de estos metales no afecta en gran medida la capacidad de la máquina para cumplir con tolerancias estrictas.

Otros metales que se pueden cortar con EDM incluyen Hastelloy (aleación de níquel-molibdeno), titanio y aleación de Inconel.

Cuando las piezas necesitan un pulido espejo

El acabado superficial de las piezas producidas por electroerosión suele consistir en pits o picaduras. Sin embargo, al controlar estrictamente ciertos parámetros, este proceso produce un excelente acabado de superficie de espejo sin necesidad de pulir.

Es importante que la electroerosión no produzca una superficie orientada con "layup" como el mecanizado tradicional.

Al realizar el procesamiento de EDM muy lentamente con baja potencia, el tamaño de los orificios o picaduras de contracción se puede reducir significativamente. Al final, es posible crear un acabado superficial muy suave de alrededor de 5 RMS (4 micropulgadas Ra).

Al hacer un molde

Cuando se fabrican moldes, la electroerosión a veces es preferible al mecanizado CNC, en parte porque puede cortar con precisión metales duros como el acero para herramientas. A veces, primero se usa una máquina de fresado CNC o electroerosión por penetración, y luego se usa una electroerosión por hilo para cortes detallados o más profundos.

Muchas empresas de moldeo por inyección combinan el mecanizado CNC con EDM y eligen según su trabajo.

Cuando se requieren tolerancias estrictas

El uso de EDM puede simplificar el mecanizado de precisión porque puede lograr tolerancias muy estrechas. Es importante destacar que, dado que no hay contacto físico, es poco probable que la pieza de trabajo se deforme con EDM.

A través del procesamiento múltiple, EDM puede alcanzar una tolerancia de +/- 0,0002 pulgadas. Sin embargo, la velocidad de corte debe reducirse considerablemente para garantizar la máxima precisión.

Proceso de manufactura

- ¿Qué es el corte por mecanizado por descarga eléctrica (EDM)?

- Corte por chorro de agua frente a corte por electroerosión

- 7 situaciones en las que la EDM es mejor que el mecanizado convencional

- Tipos de procesos de mecanizado

- Corte de alambre versus hundimiento:los conceptos básicos del mecanizado por descarga eléctrica (EDM)

- Mecanizado de materiales con formas y tamaños complejos:¿Por qué elegir electroerosión por electroerosión?

- Introducción al corte de alambre

- Mi electroerosión CNC favorita para mecanizado

- Tipos de procesos de mecanizado convencionales y no convencionales

- Comprender el proceso de mecanizado convencional

- Mecanizado Convencional vs. CNC